Technology for the Adjustment of Printheads for Additive Manufacturing of Foundry Moulds

Technology for the Adjustment of Printheads for Additive Manufacturing of Foundry Moulds

Abstract

The article examines the methods of infusion of print heads to produce moulds using additive technologies. Such moulds are made by applying a layer of a mixture consisting of silica sand and catalyst to the working surface, and using a 3D printer, a binder is applied to the layer and a solid pattern is created. Changing the binder composition requires reconfiguration and calibration of expensive printheads. The article describes a specialized installation for adjustment, calibration and test printing of print heads, which performs the main functions: viewing and analysis of falling drops and test printing. Constructive solutions of the installation, the components of which are observation station, installation control system, cleaning station, are considered. A high-speed camera is used to analyse droplet sizes and to view the printing process. Conclusions are made about the rationality of developing a specialized installation for application in additive manufacturing.

1. Введение

Изготовление песчаных форм для автоматизированного литья металлов выполняется с помощью аддитивной технологии (струйная печать связующим по активированному песку), послойного построения песчаной литейной формы на смесь песок/катализатор (отвердитель) , . Такая технология позволяет высокоэффективно изготавливать литейные формы любой конфигурации с соблюдением заданных параметров точности и всех требований, предъявляемых к литейным формам , . Проводить различные исследования непосредственно на оборудовании по прямому цифровому изготовлению литейных форм нецелесообразно в связи с сохранностью дорогого оборудования. Поэтому имеется необходимость в применении специализированных установок , , .

Важной частью 3D-принтера является струйный печатающий агрегат, предназначенный для подачи дозированных микрообъемов жидкого вещества для связывания формовочного песка в нужной последовательности по командам системы управления , . Основной составляющей печатного агрегата является печатающая головка (рис. 1), в которой находятся множество отверстий и пьезоэлементов необходимых для обеспечения высокого уровня разрешающей способности.

Рисунок 1 - Печатающая головка

2. Постановка задач исследования

Научный коллектив университета работает над комплексным проектом по созданию крупноформатного роботизированного технологического комплекса трехмерной струйной печати литейных форм для высокотехнологичного производства металлических отливок и увеличения производительности автоматизированных литейных линий предприятия.

Проведена большая работа при разработке, выбраны конструктивно-схемные, конструктивно-технологические и технические решения, учтены требования надёжности, предъявляемые к разрабатываемому комплексу. Для выбора окончательных решений по каждому модулю были проведены экспериментальные исследования, для этого разработаны несколько экспериментальных установок , .

Была поставлена задача по разработке устройства настройки печатающих головок для роботизированных систем послойной печати. Проводится настройка по каплям, выпускаемых из дюз, при помощи высокоскоростной камеры на слежение за мелкими каплями (20-30 мкм) на высоких скоростях (7 м/с). Такая установка необходима при изменении состава связующего, когда требуется перенастройка и калибровка печатающих головок.

3. Основные результаты

Проведены исследования по технологиям получения песчаных литейных форм. По результатам исследований проведена работа по проектированию специализированной установки для настройки, калибровки и тестовой печати печатающих головок. Установка выполняет две основные функции:

1. Функция просмотра и анализа падающих капель;

2. Функция тестовой печати.

Для обеих функций необходимы следующие компоненты:

1. Гидравлическая система печатающей головки. Предназначена для питания головки связующим. Так как в печатающей головке используется пьезоэлементы и открытые отверстия, то действенным способом удержания жидкости внутри головки является создания разрежения в гидравлической системе;

2. Система управления печатающей головки. Предназначена для управления пьезоэлементами печатающих головок. Из контроллера печатающей головки выходят сигналы в драйвер печатающей головки, который отличается для каждой головки. Система управления позволяет управлять объемом подаваемого состава связующего. Скорость перемещения устройства может контролироваться с помощью интегрированной СУ, что позволит достичь требуемую скорость нанесения слоя заготовки;

3. Система очистки печатающей головки. Предназначена для удаления излишков материала печати и связующего в процессе работы, а также для предохранения печатных головок от высыхания во время простоя. Так как печатающая головка, работает с фурановыми смолами, то при работе с ней необходимо соблюдать такие условия, при котором смола не могла бы затвердеть во время работы головки или во время длительного простоя. Для этого необходимо периодически срезать слой смолы с самой головки, а во время простоя очищать головку полностью. Проблема фурановой смолы заключается в полимеризации, после которой смолы становятся устойчивы к химическим реакциям. Если смола затвердеет в самой головке, то очистить ее будет невозможно. Рабочая зона должна постоянно содержаться в чистоте. Все разлитые жидкости, в т. ч. попавший песок, должны быть немедленно вытерты в зоне обслуживания специальными приспособлениями. Печатающую поверхность головки необходимо поддерживать в смоченном состоянии.

Для функции просмотра и анализа капель, необходимы следующие компоненты:

1. Высокоскоростная камера. Для съемки процесса печати применяется камера, позволяющая получать необходимое количество кадров в секунду. Камера синхронизирована с печатающей головкой, через компьютер;

2. Программное обеспечение для анализа изображений. Для анализа капель используется среда MATLAB, при помощи средств программы анализируется скорость капли и их размер;

3. Гаситель связующего. Проводится настройка головки на предельных режимах работы. Это позволяет получить более четкую каплю, но и более скоростную. Поэтому ее необходимо гасить, во избежание ее попадания на другие устройства и механизмы. Гаситель представляет собой треугольную призму, которая отражает капли в нужном направлении.

Для функции тестовой печати необходимы следующие компоненты:

1. Линейные привода. Представлены винтовой передачей, приводящей в движение серводвигателем. Для теста высокоскоростной печати применяется винтовая пара с шагом 20 мм;

2. Система управления приводами. Представлена двумя серводрайверами и отдельным от всех остальных систем контроллером. Связь приводов и контроллера печатающей головки обеспечивает один из серводрайверов через специальный переходник.

4. Анализ результатов

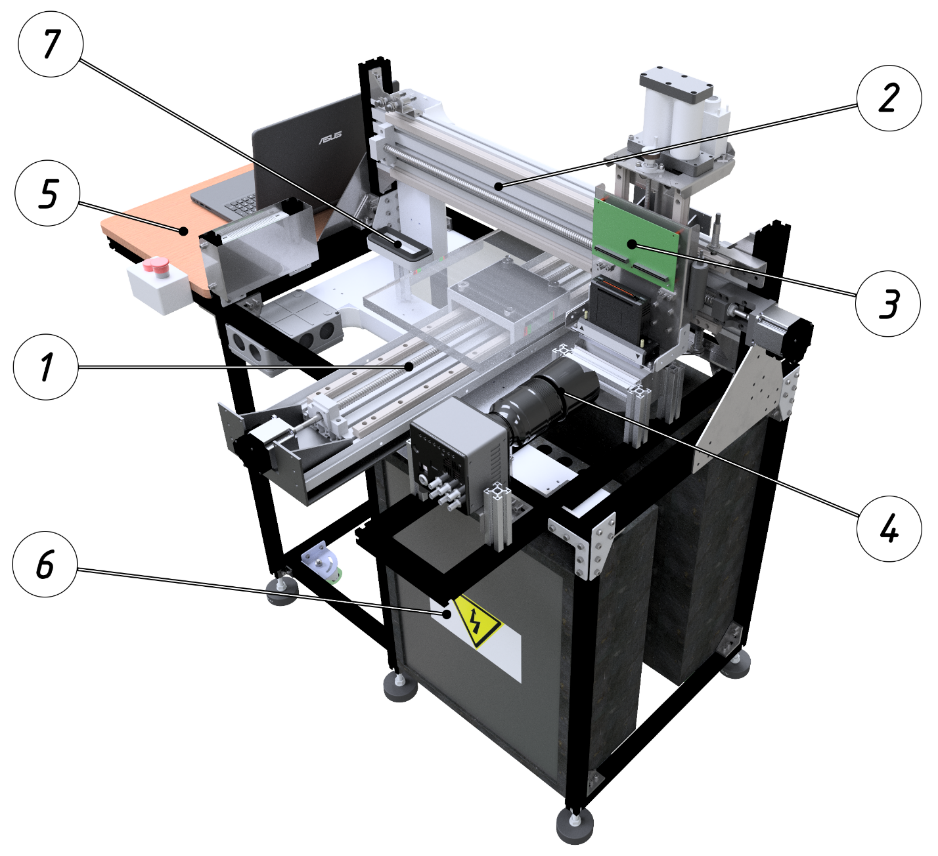

Электронная модель спроектированной установки представлена на рисунке 2. Представляет собой каркас, состоящий из алюминиевого конструкционного профиля, на которой установлены два линейных привода оси 1 и 2, предназначенные для перемещения тестового стола, и перемещения печатающей головки 3 между станциями наблюдения 4, станцией очистки 7 и тестового столика. Для обеспечения работы печатающей головки и линейных приводов скомпонованы два электрощита 6, в которых находятся система питания установки, драйверы приводов, насосы и другое вспомогательное электрооборудование. Для настройки печатающих головок и анализа получаемых видео используется компьютер, для которого предусмотрено отдельное рабочее место 5 с ЧПУ контроллером и аварийной кнопкой.

Рисунок 2 - Электронная модель установки для настройки печатающих головок

Примечание: 1 – Привод оси X, 2 – Привод оси Y, 3 – Каретка с печатающей головкой, 4 – Станция наблюдения, 5 – Рабочее место, 6 – Система управления установкой, 7 – Станция очистки

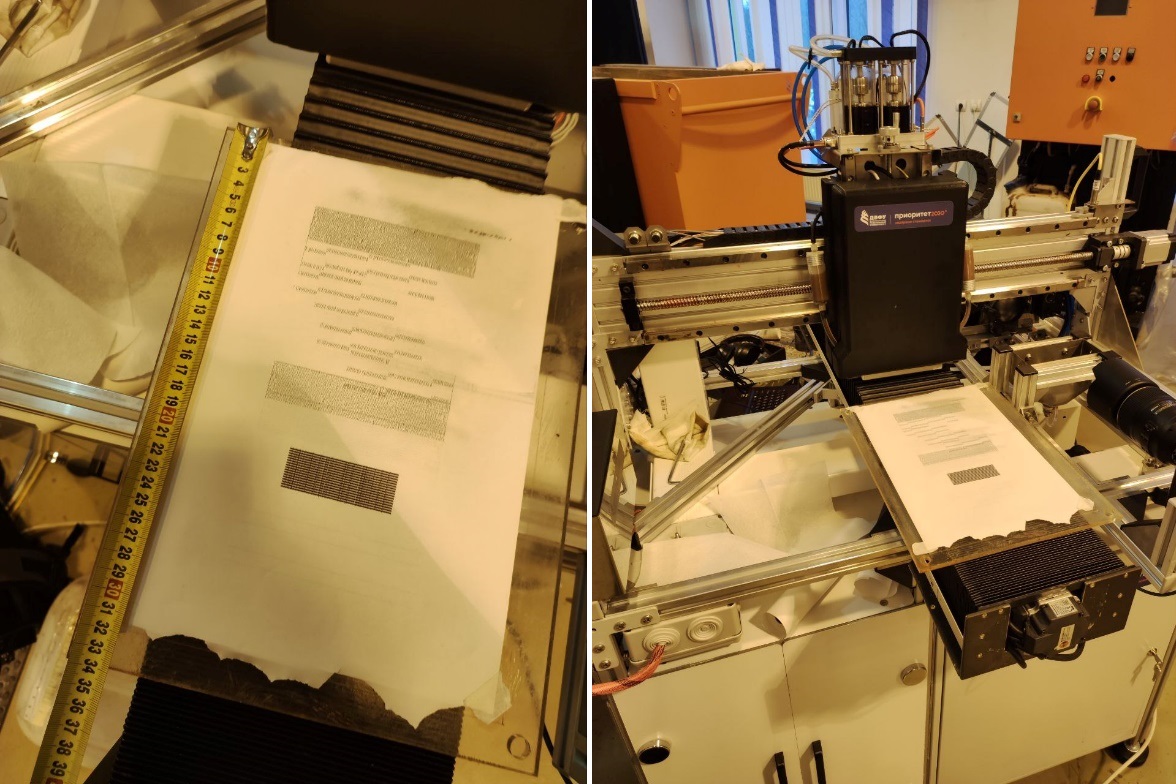

Рисунок 3 - Устройство настройки печатающих головок

Для исследований возможности настройки печатающих головок был напечатан рисунок на листе фотобумаги. Выбор фотобумаги обусловлен тем, что по цветовому оттенку полученного рисунка есть возможность определить концентрацию связующего. Тестовый рисунок имеет зоны с различными цветовыми оттенками серого для проверки печатающей головки корректно наносить определенное количество связующего. Также на фотобумаге проверялась корректное нанесение требуемой геометрии рисунка при помощи различных прямоугольников в разных последовательностях. В результате исследования установка показала, что способна правильно наносить требуемый рисунок (рис. 4), который требуется для формирования слоя.

Рисунок 4 - Исследование работоспособности и настройки печатающих головок

5. Заключение

Проводя настройки печатающих головок с помощью установки получаются корректно настроенные печатающие головки для дальнейшей их работы в роботизированных комплексах 3D-печати песчано-литейных форм. Для настройки печатающих головок требуется соблюдение геометрии наносимого рисунка и концентрации связующего в нем, что полностью удовлетворяется разработанной установкой.