A TEST FACILITY FOR THE STUDY OF SMALL SOURCES OF GAS EMISSION FROM VACUUM ELEMENTS

A TEST FACILITY FOR THE STUDY OF SMALL SOURCES OF GAS EMISSION FROM VACUUM ELEMENTS

Abstract

Modern vacuum processing equipment is evolving so that objects are processed in increasingly purer environments, where it is often necessary to inject a very thin gas stream and the task of creating microleaks to create such streams is a difficult one.

When designing technological equipment, an important task is the selection of equipment that provides the required characteristics for the intended operation.

The test facility presented by the authors is designed both for creation and research of small gas flows generated during operation of various vacuum mechanisms. The article presents:

1) physics of formation of gas emission flows from the mechanisms;

2) principle of operation of the leak valve created by the authors with a new, patented way of regulation of ultra-small gas flows through the leak valve.

1. Введение

Практика показывает, что механические элементы, работающие в вакууме, отличаются низкой надежностью. Так, доля отказов, возникающих по вине механических элементов, составляет больше 25% от всех отказов вакуумных технологических установок , причем причины отказов механических элементов связаны с разгерметизацией установок, поэтому повышение надежности вакуумных механизмов и предотвращение их отказов с помощью системы диагностики является важной задачей повышения эффективности вакуумного технологического оборудования.

Для предотвращения аварийных отказов обычно практикуется метод планово-предупредительных ремонтов, заключающийся в том, что по истечении g-процентного ресурса узла проводится предупредительный ремонт и замена узла или механизма. Однако этот метод не позволяет полностью избежать аварийных отказов, поскольку существует g-процентная вероятность возникновения отказа. Новыми решениями этой задачи являются созданные в МГТУ им. Н.Э. Баумана вакуумный стенд и компьютерная система диагностики, которая собирает информацию о текущем состоянии механизма и дает прогноз на будущее (рис.1).

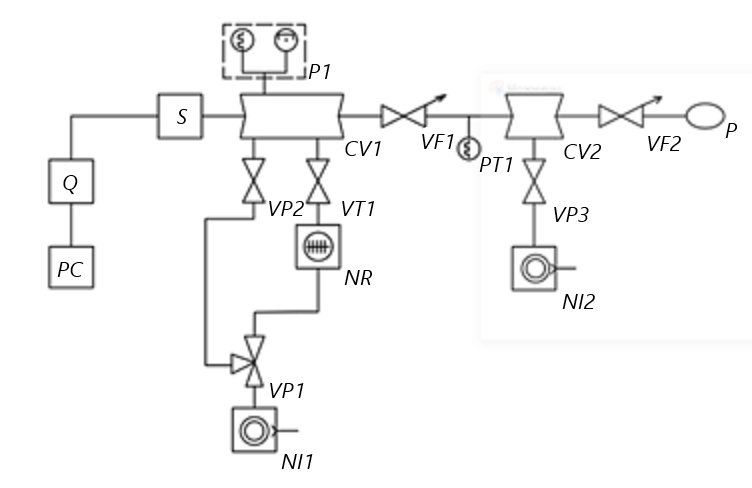

Рисунок 1 - Схема экспериментального стенда:

P1 – вакуумный датчик комбинированный; CV1 – вакуумная камера; VF1,2 – натекатели; PT1 – вакуумный датчик тепловой; CV2 – вакуумная камера пробных газов; P – баллон с газом+ газ. редуктор; NI1,2 – насос механический; VT1 – вакуумный затвор; VP1,2,3 – вакуумные клапана; S – масс спектрометр; Q – блок управления; PC – компьютер

2. Особенности метода исследования

Представленная система ранней диагностики отказов механических элементов вакуумного оборудования основана на частотном анализе потока газовыделения, при использовании которого мы сталкиваемся с трудностью обнаружения источников потоков газовыделения в рабочей камере из конкретных элементов механизма и трудностью расшифровки получаемых результатов, что объясняется несколькими факторами:

1. Малые потоки газовыделения из механизмов становятся заметными лишь в СВВ (сверх высоком вакууме) ;

2. Процесс откачки рабочего объема влияет на амплитуду и изменение формы сигнала;

3. Характеристики средств измерения давления и оцифровки сигнала влияют на точность измерения;

4. Изменение рабочего давления в вакуумной камере также влияет на результат расшифровки сигнала.

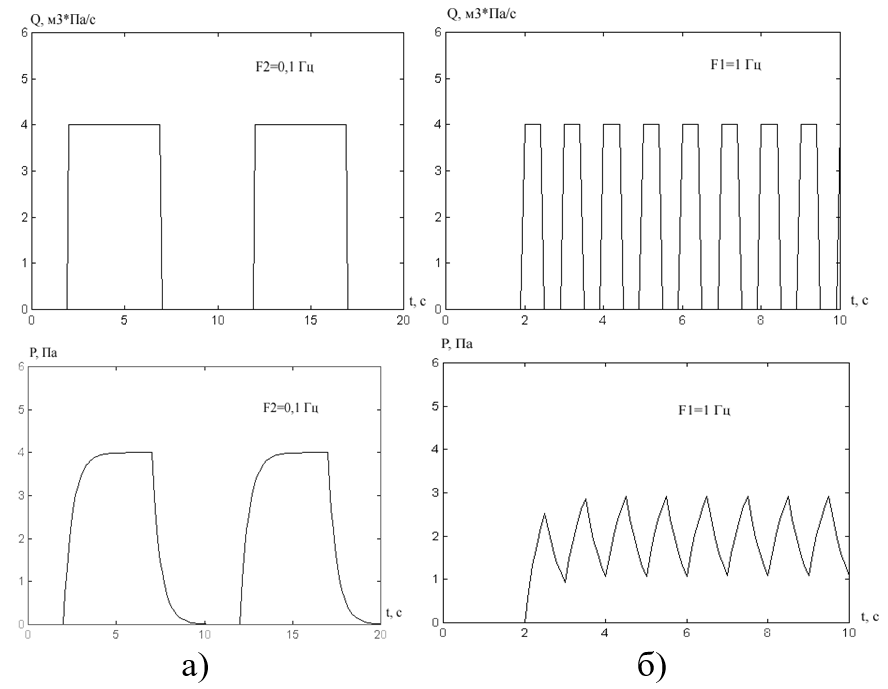

Примеры суммирования сигналов потоков газовыделения из работающих в вакууме механизмов (проявления всплесков в виде колебания суммарного давления Р) приведены на рисунках 2 и 3, где сложность расшифровки сигнала рабочего давления в вакуумной камере заключается в трудоемкости преобразования исходного сигнала потока газа Q (м3Па/с) в результирующее значение давления P (Па) в рабочей камере.

Получаемый сигнал отобразится на давлении в вакуумной камере, т.к. связь этого сигнала с исходным сигналом (например, частоты вращения) требует знания физики законов вакуумной техники и сорбции , . Практическая задача диагностирования вакуумного сигнала – заключается в теоретическом «восстановлении» амплитуды и частоты исходного сигнала газовыделения, знание которых позволяет судить о «состоянии здоровья» диагностируемого механизма.

Для развития способов решения задачи рассмотрим график на рис 2, где показана зависимость отношения амплитуд входного и выходного сигналов при изменении частоты входного сигнала газового потока, от 0,01 до 100 Гц, при скорости откачки 1 м3/с и объёме вакуумной камеры 0,5 м3.

Рисунок 2 - Примеры напускаемых потоков Q и исследуемых сигналов давления Р:

а – диаграммы при частоте исходного сигнала F1=1 Гц; б – при частоте исходного сигнала F2=0,1 Гц

Где Q – суммарный поток в вакуумной камере; Р – давление в вакуумной камере; V – объём вакуумной камеры; S0 – скорость откачки;

Данное уравнение можно преобразовать в уравнение апериодического звена:

Где, x1 – входное воздействие на систему; x2 – выходной сигнал (отклик) системы; T – постоянная времени системы; К – коэффициент усиления системы.

Для вакуумной системы входным воздействием будет поток газовыделения из элемента механизма Q, а выходным сигналом (откликом системы на входное воздействие) – давление Р в вакуумной камере

. Разделив обе части уравнения газового баланса на S0, получим коэффициенты уравнения:1. Т=V/S0 – постоянная времени вакуумной системы,

2. К=1/S0 – коэффициент усиления вакуумной системы.

Амплитудно-частотная характеристика апериодического звена определяется с помощью формулы:

Где, – частота.

Из теории управления известно, что передаточная функция апериодического звена, каким является рассматриваемая нами вакуумная система, имеет вид:

Из теории газообмена , известно также, что процесс механически стимулированной десорбции происходит при выходе поверхностей из контакта, поэтому для системы диагностики важно учитывать факт, что выделение газа из пар трения происходит в такт процессу контактирования поверхностей вакуумных механизмов, и поэтому, для моделирования потоков газовыделения из работающих кинематических пар наиболее близким сигналом является сигнал в форме меандра.

3. Принцип работы электрически-управляемого натекателя

Устройством, подходящим для «восстановления» исходного сигнала газового потока, выделяющегося из вакуумного механизма, является разработанный в МГТУ прецизионный вакуумный натекатель, преимуществом которого является способность создавать импульсные сверхмалые потоки газа, имитирующие импульсы газовыделения из механизма и помочь в решении описанной выше задачи моделирования процесса газовыделения из механизмов с переменными циклическими параметрами, т.е. позволяющего электронными методами решать задачу заданного регулирования параметров потоков, поступающего в вакуумную камеру в широком диапазоне частот и амплитуд импульсов.

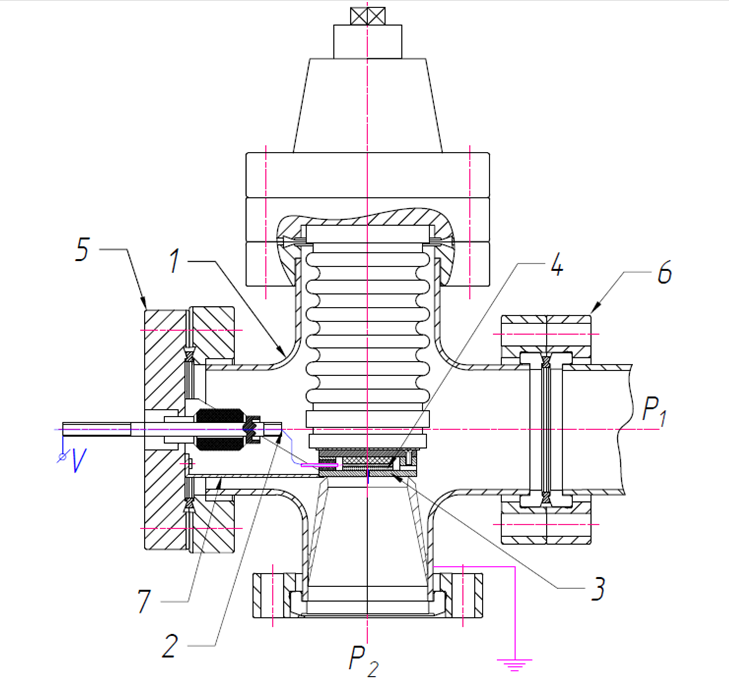

Авторами используется стандартный сверхвысоковакуумный «тройной» клапан Ду=35, один из боковых фланцев которого, используется для крепления кронштейна с собранным на нем электроуправляемым уплотнением .

В представляемой конструкции натекателя (рис. 3), для уменьшения натекания в зоне контакта создается электрическое поле и для усиления эффекта герметизации используется поляризация и структурирование молекул в электрическом поле на стенках зазора.

Рисунок 3 - Стандартный клапан Ду 35 с узлом электро-управляемого уплотнения:

1 – корпус; 2 – токоввод; 3 – базовое уплотнительное кольцо; 4 – кремниевый диск; 5 – боковой фланец клапана с токовводом и кронштейном; 6 – боковой фланец клапана (с присоединительным патрубком); 7 – кронштейн для крепления узла электро-управляемого уплотнения

4. Результаты

Описываемый клапан позволил существенно улучшить параметры существующих устройств регулирования газовых потоков , в первую очередь – снизить уровень потока натекающего газа до величины (Q=10-12 м3 Па/ с-1), уменьшить время срабатывания до Т=0,1с и увеличить долговечность натекателя до количества срабатываний блока управления натекателем, что можно объяснить физикой проводимости зазора

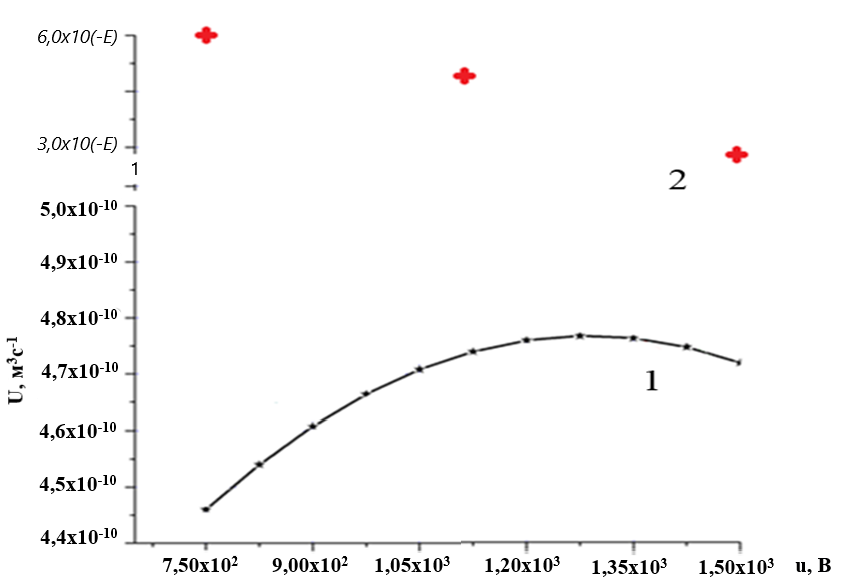

. На рисунке 5 представлены экспериментально полученные результаты изменения проводимости нано-зазора, образованного «щелью» между полированным кремниевым кольцом (0.4 х25х30 мм) и медным седлом клапана, как функции поперечного электрического поля.

Рисунок 4 - Изменение проводимости нанозазора U как результат изменения напряжения u электрического поля при различных значениях нормальной силы F:

1 – F=644 Н; 2 – F=150H

5. Заключение

1. Существенным преимуществом клапана натекателя является возможность его установки на стандартных вакуумных клапанах с Ду35 .

2. Другим преимуществом натекателя является то, что обе пластины стандартной уплотнительной пары, закреплены на кронштейне фланца, и при опускании тарели оказываются в зоне действия штатной уплотнительной тарели клапана.

3. Клапан-натекатель использует принудительно сорбированные и поляризованные молекулы остаточных газов для регулирования проводимости микроканалов электроуправляемого уплотнения.