РЫЧАЖНЫЕ УСТРОЙСТВА АВТОМАТИЗИРОВАННОГО ПРОЦЕССА СБОРКИ ИЗДЕЛИЙ ТИПА «ВАЛ-ВТУЛКА»

Сысоев С.Н.1, Литвинов И.С.2, Овчинников В.А.3

1Доктор технических наук, профессор; 2Аспирант; 3Магистрант, Владимирский государственный университет имени А.Г. и Н.Г. Столетовых

РЫЧАЖНЫЕ УСТРОЙСТВА АВТОМАТИЗИРОВАННОГО ПРОЦЕССА СБОРКИ ИЗДЕЛИЙ ТИПА «ВАЛ-ВТУЛКА»

Аннотация

В статье описывается сборка изделий типа вал-втулка. Анализируются методы коррекции положения собираемых изделий. Предлагаются новые рычажные корректирующие устройства, работающие с комбинированным методом коррекции положения изделий, с использованием рефлекторной системы управления. Приводятся результаты натурных исследований данных устройств.

Ключевые слова: сборка, коррекция положений изделий, рычажные устройства, комбинированный метод, рефлекторная система управления.

Sysoev S.N.1, Litvinov I.S.2, Ovchinnikov V.A.3

1Doctor of technical sciences, professor; 2Postgraduate student; 3Graduate student, Vladimir State University

LEVER-TYPE DEVICES OF “SHAFT-SLEEVE” PARTS AUTOMATIZED ASSEMBLY

Abstract

The article describes the assembly of “shaft-sleeve” parts. Much attention is given to investigation of the methods of location correction for assembled parts. It is spoken of new lever-type corrective devices which run by means of combined method with reflex control system. The new devices for this method implementation are proposed. Data are given about results of empirical research for these devices.

Keywords: assembly, parts location correction, lever-type devices, combined method, reflex control system.

В условиях современного производства повышение его технического уровня осуществляется путем внедрения комплексной механизации и автоматизации технологических процессов.

Автоматизация сборочных работ является важнейшим направлением совершенствования и развития различных видов производств. Обеспечение автоматизированного совмещения сопрягаемых деталей, адаптация такого процесса к реальному технологическому процессу представляет наиболее сложную проблему данного направления.

Уровень автоматизации сборочных работ в большинстве отраслей промышленности не превышает 10... 15%, а трудоемкость сборочных работ в настоящее время составляет до 40 % и более от общих трудовых затрат на изготовление изделий [1].

В связи с этим, разработка корректирующих устройств с целью компенсации погрешности позиционирования сопрягаемых изделий является актуальной задачей.

Наиболее эффективны корректирующие устройства с комбинированной адаптацией [2], рефлекторной системой управления [3], где используются причинные взаимосвязи между физическими явлениями, происходящими в технологическом процессе.

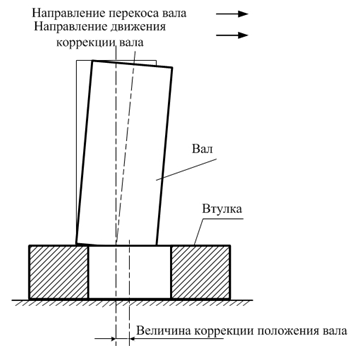

Причинная взаимосвязь между направлением перекоса вала и требуемым направлением его корректирующего перемещения (рис. 1) реализована в корректирующем модуле [4], состоящим из двух шарнирно соединенных и подпружиненных в среднем положении рычагов.

Рис. 1 - Схема расположения сопрягаемых деталей

Однако наличие двух рычагов для коррекции усложняет конструктивное выполнение устройства и ограничивает величину корректирующего перемещения вала относительно втулки.

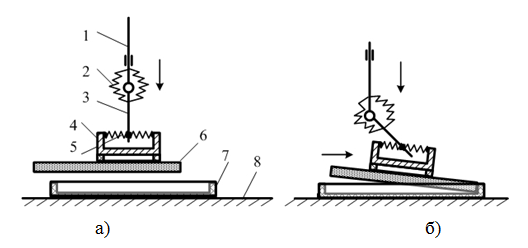

Во Владимирском государственном университете разработан новый однорычажный захватный корректирующий модуль (рис. 2), в котором устранены вышеуказанные недостатки.

Рис. 2 - Схемы коррекции положения изделий при сборке изделий типа «вал-втулка»: а) в исходном положении; б) в процессе коррекции

Устройство [5] состоит из привода линейного перемещения рабочего органа 1, который пружинами 2 соединен с одним концом рычага, а другой конец рычага 3, связан с вакуумным захватом 4 и пружинами 5. Вакуумный захват применяется для сопряжения изделия (вала) 6 с втулкой 7, установленной на рабочей поверхности 8.

Перемещение привода в направлении рабочей поверхности приводит к касанию изделия (вала) торцевой поверхности втулки. В случае рассогласования их взаимного положения силовое взаимодействие изделия с втулкой приводит к перекосу захвата и верхнего конца рычага в направлении, противоположном требуемому смещению изделия. Далее увеличивается величина угла наклона рычага и увеличивается силовое воздействие на изделие в направлении требуемой коррекции положения. Захват сдвигает изделие вправо. Данное перемещение изделия приводит к выполнению требуемой коррекции его положения.

Устройство отличается конструктивной простотой и расширенной рабочей зоной. В захватном корректирующем модуле такого типа увеличена величина шага коррекции положения изделий за счет использования всей длины рычага, что позволяет повысить быстродействие.

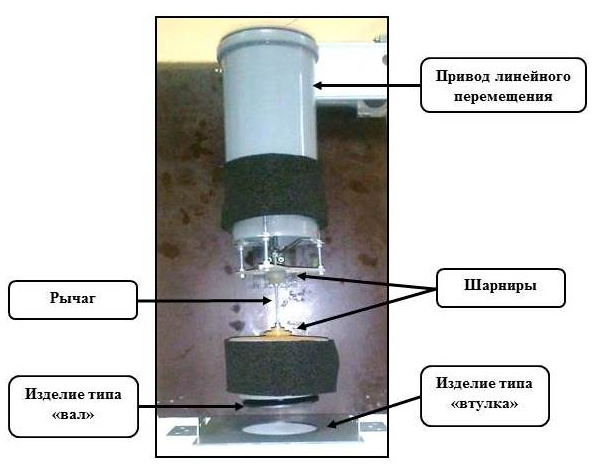

В лаборатории кафедры Автоматизации технологических процессов Владимирского государственного университета проводились натурные испытания данного устройства, фото макета показано на рис. 3.

Рис. 3 - Макет однорычажного корректирующего модуля

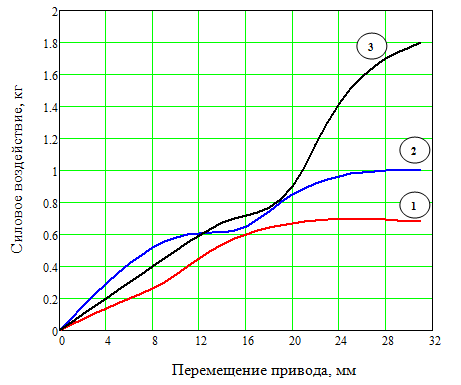

Условия эксперимента: вал жестко закреплен в захвате корректирующего модуля, диаметр вала dвала= 110 мм, фаска 5мм×15°, втулка жестко закреплена на рабочей поверхности, диаметр втулки dвтулки= 112 мм, длина рычага ℓ=100 мм. Исследования проводились при величине смещения вала относительно втулки от 5 до 30 мм, на рис. 4 (1 – смещение 5 мм, 2 – смещение 15 мм, 3 – смещение 25 мм) показан график зависимости силы, с которой перемещается захватный модуль от величины его перемещения.

Рис. 4 - Зависимость силового воздействия привода от величины перемещения корректирующего модуля

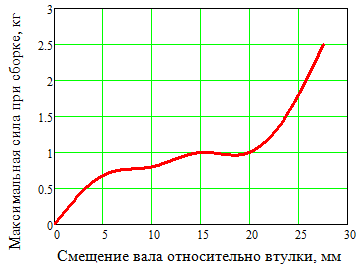

На рис. 5 показан график зависимости максимальной силы воздействия корректирующего модуля при сборке от начальной величины смещения вала относительно втулки.

Рис. 5 - Зависимость максимального силового воздействия в момент сборки от величины первоначального отклонения

При величине смещения 30 мм сборка не происходит, для обеспечения сборки необходимо увеличить длину рычага ℓ, соответственно для обеспечения работоспособности конкретного корректирующего модуля необходимо на стадии разработки предусматривать необходимое сочетание максимального отклонения положения вала относительно втулки от рабочей длины рычага корректирующего модуля.

Литература

- Технология автоматической сборки / А.Г. Холодкова, М.Г. Кристаль, Б.Л. Штриков и др.; под ред. А.Г. Холодковой. – М.: Машиностроение, 2010. – 560с.

- Сысоев С.Н. Устройства коррекции положения сопрягаемых изделий // Прогрессивные технологии в машиностроении : сб. науч.тр. –Ковров.: ФГБОУ «КГТА им. В.А. Дегтярева», 2013.–С.71-80.

- Управление дискретными процессами в ГПС/ Л.С. Ямпольский, 3. Банашак, К. Хасегава, Б. Крог, К. Такахаши, А. В. Борусан.— К.: Тэхника; Вроцлав: Изд-во Вроцлав, политехн. ин-та; Токио: Токосё, 1992. — 251 с.

- Пат. 15711 Российская Федерация, МПК B25J 15/06. Захватный корректирующий модуль / Сысоев С.Н., Еропова Е.В., Коробова Т.Н. - №2011145329/02; заявл. 08.11.11; опубл. 10.05.12., Бюл.№13. – 3с.

- Пат. № 128150. Российская федерация, МПК B25J 15/06. Захватный корректирующий модуль / Сысоев С.Н., Столяров А.В. – №2012152328; заявл. 5.12.12; опубл. 20.05.13, Бюл.№14. –3с.

References

- Tehnologija avtomaticheskoj sborki / A.G. Holodkova, M.G. Kristal', B.L. Shtrikov i dr.; pod red. A.G. Holodkovoj. – M.: Mashinostroenie, 2010. – 560s.

- Sysoev S.N. Ustrojstva korrekcii polozhenija soprjagaemyh izdelij // Progressivnye tehnologii v mashinostroenii : sb. nauch.tr. –Kovrov.: FGBOU «KGTA im. V.A. Degtjareva», 2013.–S.71-80.

- Upravlenie diskretnymi processami v GPS/ L.S. Jampol'skij, 3. Banashak, K. Hasegava, B. Krog, K. Takahashi, A. V. Borusan.— K.: Tjehnika; Vroclav: Izd-vo Vroclav, politehn. in-ta; Tokio: Tokosjo, 1992. — 251 s.

- 15711 Rossijskaja Federacija, MPK B25J 15/06. Zahvatnyj korrektirujushhij modul' / Sysoev S.N., Eropova E.V., Korobova T.N. - №2011145329/02; zajavl. 08.11.11; opubl. 10.05.12., Bjul.№13. – 3s.

- № 128150. Rossijskaja federacija, MPK B25J 15/06. Zahvatnyj korrektirujushhij modul' / Sysoev S.N., Stoljarov A.V. – №2012152328; zajavl. 5.12.12; opubl. 20.05.13, Bjul.№14. –3s.