Совершенствование технологии слива вязких нефтепродуктов из железнодорожных цистерн

Совершенствование технологии слива вязких нефтепродуктов из железнодорожных цистерн

Аннотация

Приведено технико-экономическое обоснование совершенствование технологии слива вязких нефтепродуктов из железнодорожных цистерн с использованием различных способов индукционного нагрева.

Приведены: схемы прямого индукционного нагрева поверхности цистерн, а также результаты модернизации и совершенствования элементов оборудования для прямого индукционного нагрева цистерн с вязкими нефтепродуктами применением плоских индукторов, позволяющих увеличить площадь индукционного нагрева. Приведены экспериментальные данные времени разогрева стального листа в зависимости от развиваемой индукторами мощности. Показаны пути повышения электрического КПД коэффициента полезного действия представленных схем устройств индукционного нагрева на основе оптимизационного подбора параметров расчета электрического КПД по приведенной выше методике.

1. Введение

Необходимость разогрева как темных нефтепродуктов: мазутов, парафинистых нефтей, моторных и трансформаторных масел, так и светлых нефтепродуктов, например, дизельного топлива во время железнодорожных перевозок в зимние время обусловлена их переохлаждением, которое для некоторых светлых нефтепродуктов, таких как дизельные топлива летних марок, сопровождается изменением их эксплуатационных характеристик, вплоть до потери кондиции и практически для всех нефтепродуктов неизменно сопровождающееся повышением их вязкости, что зачастую затрудняет и даже делает невозможным их слив самотеком, без предварительного разогрева нефтегруза для восстановления текучести.

Повышение эффективности железнодорожных перевозок вязких наливных грузов при низких температурах воздуха неразрывно связана с обеспечением возможности и снижением их себестоимости обоснована тем, что большинство предприятий РФ, обеспечивающих добычу и переработку нефти, находятся на Севере и Северо-Востоке страны. Для этих регионов характерны низкие среднегодовые температуры воздуха и большие расстояния до потенциальных потребителей продукции, что обуславливает длительность перевозок в 7-15 суток.

Для доставки вязких нефтепродуктов обычно используют вагоны-цистерны, снабженные средствами разогрева продукта в пунктах выгрузки или цистерны-термосы, имеющие тепловую изоляцию котла. Для них характерен большой (до 50%) порожний пробег. Слив с разогревом является продолжительной, энергозатратной и трудоемкой операцией, а установка тепловой изоляции на котел вагона-цистерны ведет к удорожанию как изготовления, так и эксплуатации самих цистерн на 5-7%. Все это повышает стоимость перевозок вязких нефтепродуктов. Снижение себестоимости железнодорожных перевозок вязких нефтепродуктов имеет особое значение, для Красноярского края, имеющего собственные месторождения и количество перевозимых нефтепродуктов, составляющее сотни миллионов тонн в год, так и тем, что они являются средствами, обеспечивающими деятельность промышленных предприятий, транспорта и коммунального хозяйства большинства населенных пунктов . В работе рассматривается нетрадиционный способ снижения себестоимости транспортировки ВНП (на примере котельного мазута марки М100) за счет рационального использования, как его физических свойств, так и особенностей конструкций вагона-цистерны. Нефтепродукт предлагается перевозить в устойчивом, но неравновесном, так называемом стратифицированном состоянии.

При этом плотность ВНП в нижней части котла вагона-цистерны постоянно поддерживается большей, чем в верхней его части. В этом случае сходит на нет естественная конвекция зачастую затрудняет и даже делает невозможным их слив самотеком, без предварительного разогрева нефтегруза для восстановления текучести. Конвекция особенно интенсивная в первые 15-20 часов после налива ВНП в котел цистерны, когда температура нефтепродукта велика, а вязкость мала. Конвективный теплоперенос является основным механизмом охлаждения нефтепродукта внутри вагона-цистерны, его молекулярная теплопроводность, очень мала. Перевод горячего ВНП в стратифицированное состояние осуществляется на стадии заполнения котла вагона-цистерны и достигается следующим образом. В работе разработан новый вариант установки сливного прибора на котел вагона-цистерны, при котором уплотнительная манжета, выполненная из масла и бензостойкой резины тепло изолируется от наливаемого горячего нефтепродукта.

Мероприятие позволяет повысить исходную температуру ВНП при наливе до +120…130 ℃, т.е. до уровня значительно превышающего температуру кипения воды при нормальных условиях. Тогда налив ВНП можно одновременно совмещать с охлаждением нижней половины котла вагона-цистерны.

Объем свободного пространства между парообогревательным кожухом и стенкой котла вагона-цистерны приблизительно составляет 4 м³, кроме того, он имеет патрубки для сброса пара в атмосферу. Если этот объем предварительно заполнить водой, то вода, при наливе ВНГ закипает, превращаясь в пар. Кипение сопровождается поглощением большого количества теплоты, забираемой от наливаемого нефтепродукта. Образующийся пар сбрасывается в атмосферу, а наливаемый мазут охлаждается до температуры +50…+60 ℃. Это охлаждение происходит только в нижней половине котла вагона-цистерны. Температура мазута в верхней его половине остается на уровне +120…130 оС. С понижением температуры до 80 °С плотность мазута увеличивается на 4-5%. Нефтепродукт оказывается в стратифицированном состоянии. Другими широко применяемыми ВГ, являются технические масла. По специфике применения они подразделяются на моторные, индустриальные, компрессорные, трансмиссионные, турбинные и др. . Моторные масла, в свою очередь, делятся на авиационные (ГОСТ 21743-76), дизельные, автомобильные (ГОСТ 1862-63) и автотракторные. Данные масла переходят в вязкое состояние при температурах: авиационные – минус 14-18 оС, дизельные – минус 10-25 оС, автотракторные – минус 5-25 оС.

Наиболее важным параметром, определяющим трудности с выгрузкой вязких нефтепродуктов является низкая температура их вспышки, при которой пары жидкого нефтепродукта возгораются от контакта с открытым огнем. Для всех перечисленных вязких нефтепродуктов температура вспышки находится в следующих интервалах: флотских мазутов от плюс 45 до плюс 120 °С, у котельных мазутов плюс 80-125 °С, у вязких битумов от плюс 200 до 220 °С. Эти характеристики значительно затрудняют применение устройств электроразогрева. В зависимости от температурных условий применения дизельных топлив (ДТ) по ГОСТ 305-2013 подразделяются на летнее (ДТл), зимнее (ДТз) и арктическое (ДТа).

Имеются четыре марки летних, четыре зимних и две марки арктического топлив, все они отличаются друг от друга содержанием серы и температурами вспышки. Летние топлива перевозятся и эксплуатируются при температурах воздуха выше 0 оС, зимние допускают охлаждение до температур минус 30 оС, а арктические – до температур минус 50 оС. Низкотемпературные свойства дизельных топлив проявляются не столько в росте их вязкости, сколько в необратимом эффекте фазового расслоения. С понижением температуры в дизельном топливе выделяется твердая фракция н-парафинов, содержание которых в летних топливах доходит до 20%. При фазовом расслоении в топливе нарушается баланс между входящими в него присадками, что резко ухудшает его эксплуатационные характеристики вплоть до потери кондиции. Зимние и арктические марки дизельных топлив могут перевозиться и эксплуатироваться в зимнее время, но себестоимость их изготовления велика и их выпуск постоянно сокращается ввиду низкой рентабельности производства .

2. Методы и принципы исследования

Включали проведение теоретических и экспериментальных исследований и разработку способов интенсификации выгрузки загустевающих моторных масел. Для таких продуктов, имеющих сравнительно высокую вязкость, может применяться совершенно иной авторский способ повышения эффективности использования вагонов, как тары введением внутрь емкости изолирующих пакетов с обеспечением возможности саморазогрева продукта в процессе перевозки . В данной работе приводится описание экспериментальных исследований по созданию эффективного инструмента индукционного нагрева цистерн с вязкими нефтепродуктами для их разогрева при сливе.

3. Разработка конструкции индуктора для нагрева котла цистерны

Разработка конструкции индуктора для нагрева котла цистерны включала следующие этапы:

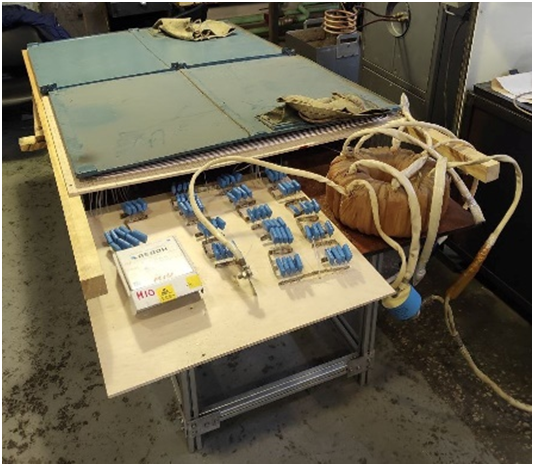

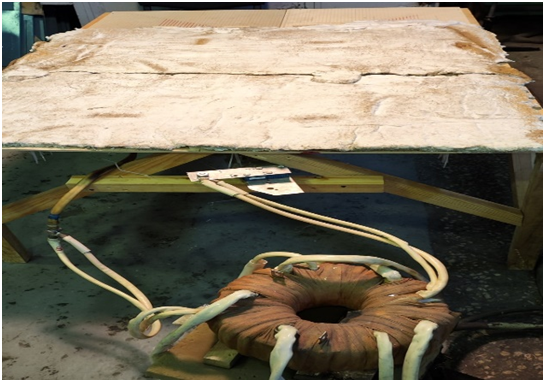

1. Спроектирован и изготовлен монтажный стол для осуществления процесса намотки индуктора, макет согласующего устройства (Рис.1) и загрузка в виде стального листа (Рис.2.).

Рисунок 1 - Монтажный стол для осуществления процесса намотки индуктора

Рисунок 2 - Загрузка в виде стального листа

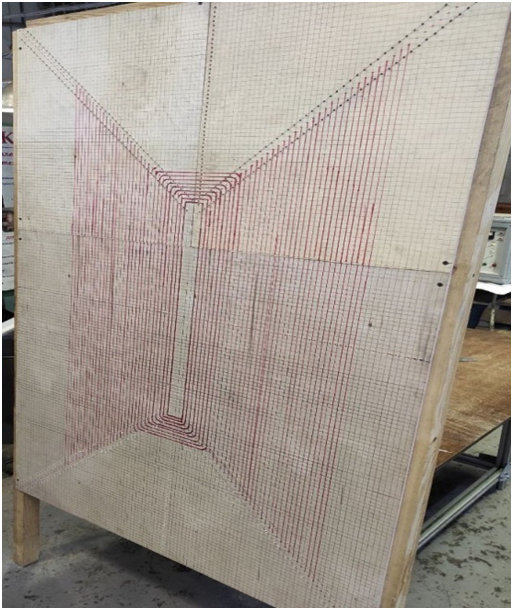

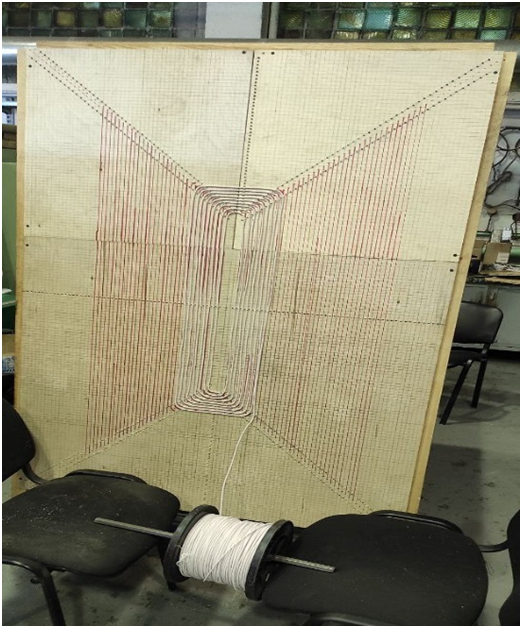

Рисунок 3 - Макет плоского индуктора 1600мм х 950мм, состоящий из 47 витков из одного провода ЛЭЛО 1075х0,071

Рисунок 4 - Процесс намотки макета плоского индуктора

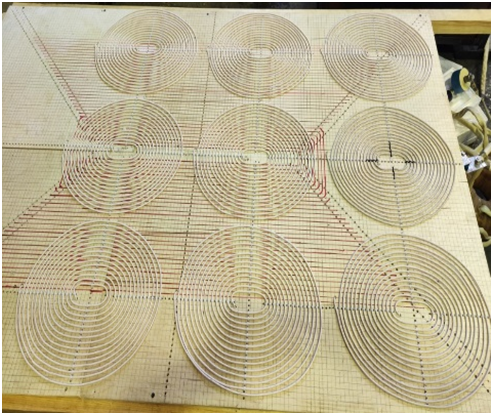

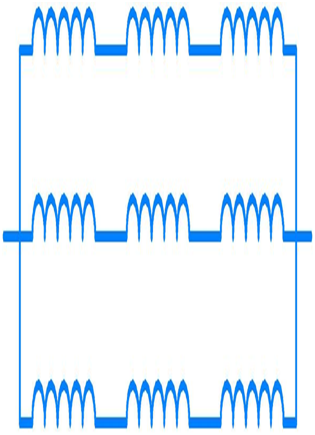

Рисунок 5 - Макет плоского индуктора, состоящий из 9 концентрических индукторов 370мм х 330мм, 16 витков из одного провода ЛЭЛО 1075х0,071

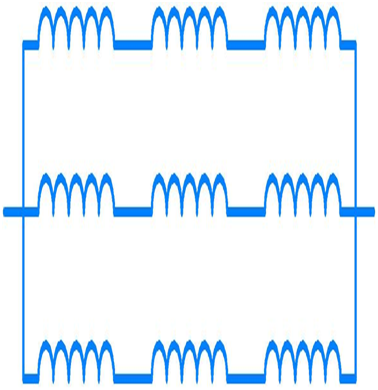

Рисунок 6 - Схема подключения 9 концентрических индукторов

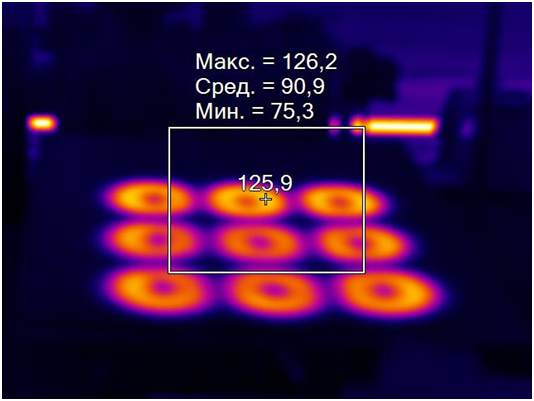

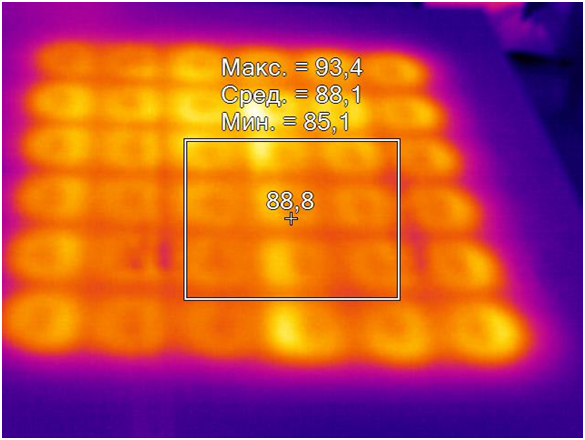

Рисунок 7 - Результаты нагрева стальной рифленой пластины, замеренные пирометрическим тепловизором

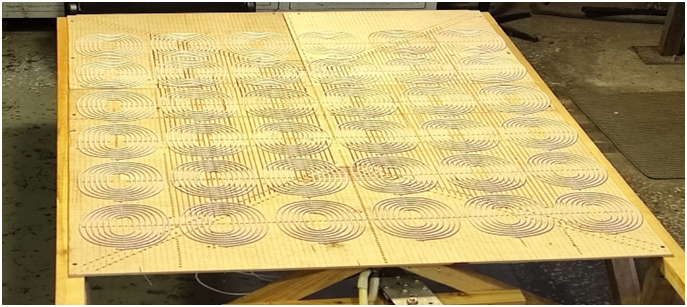

4. Далее был изготовлен макет плоского индуктора состоящего из 36 индукторов 170мм х 140мм 6,5 витков из одного провода ЛЭЛО 1075х0,071 (Рис.8) и схема соединений обмоток индуктора (Рис.9).

Рисунок 8 - Макет плоского индуктора, состоящего из 36 индукторов 170мм х 140мм 6,5 витков из одного провода ЛЭЛО 1075х0,071

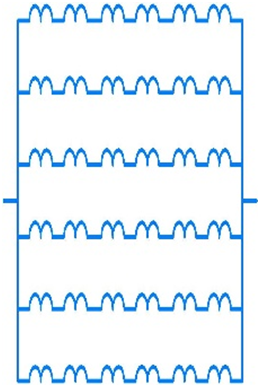

Рисунок 9 - Схема соединений обмоток индуктора

Рисунок 10 - Результаты нагрева пластины, замеренные пирометрическим тепловизором

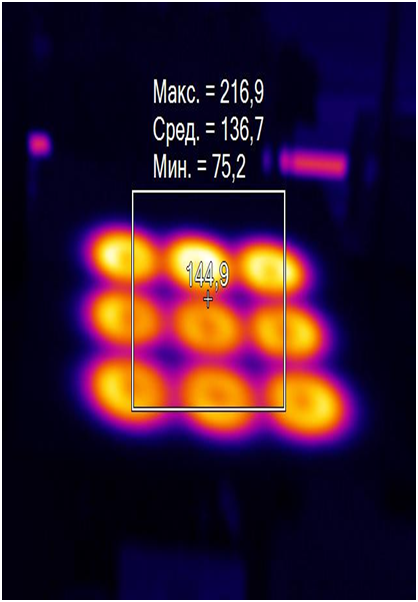

5. Далее был изготовлен макет плоского индуктора, состоящего из 9 индукторов 340мм х 300мм, 16 витков из двойного провода ЛЭЛО 1075х0,071. (Рис.11), подключенных по схеме, приведенной на Рис.12.

Рисунок 11 - Макет плоского индуктора, состоящего из 9 индукторов 340мм х 300мм, 16 витков из двойного провода ЛЭЛО 1075х0,071

Рисунок 12 - Схема соединений обмоток индуктора

Рисунок 13 - Теплоизолятор между стальным листом и индуктором

Рисунок 14 - Результаты экспериментальных замеров температуры нагрева стального листа через 75 минут от момента включения генератора

где ρ1 и ρ2 – удельное электрическое сопротивление индуктора и загрузки, соответственно, Ом · м; μ1 и μ2 – относительная магнитная проницаемость индуктора и загрузки, соответственно.

Из приведенной формулы следует, что для получения наибольшего КПД материал индуктора должен иметь минимальное удельное электрическое сопротивление и быть немагнитным, а загрузка, напротив, должна обладать большим ρ2 и быть ферромагнетиком. Электрический КПД цилиндрической системы «индуктор–загрузка» зависит не только от электрофизических свойств материалов индуктора и загрузки, но и от их геометрических размеров и частоты тока в индукторе . Зависимость КПД от геометрии системы носит сложный характер, так как помимо отношения диаметров индуктора и загрузки еще учитываются поправочные функции, определяющие, во сколько раз значения активной и реактивной мощности для проводящих тел конечных размеров отличаются от значений этих же величин для полубесконечных тел. Во многих случаях кривизной индуктора можно пренебречь и рассматривать его как плиту (функция Fпл), а цилиндрическая форма загрузки учтена функцией Fц. Так как Fпл и Fц зависят от глубины проникновения электромагнитной волны и, следовательно, от частоты, то и электрический КПД также зависит от частоты, причем возрастает с увеличением частоты до некоторого предельного значения .

4. Обсуждение

Из приведенной формулы следует, что для получения наибольшего КПД материал индуктора должен иметь минимальное удельное электрическое сопротивление и быть немагнитным, а загрузка, напротив, должна обладать большим ρ2 и быть ферромагнетиком. Электрический КПД цилиндрической системы «индуктор–загрузка» зависит не только от электрофизических свойств материалов индуктора и загрузки, но и от их геометрических размеров и частоты тока в индукторе .

Зависимость КПД от геометрии системы носит сложный характер, так как помимо отношения диаметров индуктора и загрузки еще учитываются поправочные функции, определяющие, во сколько раз значения активной и реактивной мощности для проводящих тел конечных размеров отличаются от значений этих же величин для полубесконечных тел.

Во многих случаях кривизной индуктора можно пренебречь и рассматривать его как плиту (функция Fпл), а цилиндрическая форма загрузки учтена функцией Fц. Так как Fпл и Fц зависят от глубины проникновения электромагнитной волны и, следовательно, от частоты, то и электрический КПД также зависит от частоты, причем возрастает с увеличением частоты до некоторого предельного значения .

Для повышения эффективности разогрева и слива нефтепродуктов была предложена авторская схема индукционного проточного нагревателя жидкостей, зарегистрированного в заявке на изобретение № 2023124199 на которую получено решение о выдаче патента от 16.04.2024 г.

5. Заключение

Как показали эксперименты, одним из способов снижения потерь активной мощности в нагревательном индукторе является использование многослойных обмоток. Электрические потери в многослойной обмотке в значительной степени зависят от ее конструкции и при правильном выборе токоведущих проводников могут быть заметно меньше, чем в однослойной обмотке. Дальнейшие работы будут включать оптимизацию коэффициента полезного действия представленных схем устройств индукционного нагрева на основе оптимизационного подбора параметров расчета электрического КПД по приведенной выше методике.