ОБЗОР ОСОБЕННОСТЕЙ, МЕТОДОВ ПРОИЗВОДСТВА И ПЕРСПЕКТИВ ИСПОЛЬЗОВАНИЯ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ

ОБЗОР ОСОБЕННОСТЕЙ, МЕТОДОВ ПРОИЗВОДСТВА И ПЕРСПЕКТИВ ИСПОЛЬЗОВАНИЯ МАРТЕНСИТНО-СТАРЕЮЩИХ СТАЛЕЙ

Аннотация

В последнее время находят широкое применение в различных областях промышленности мартенситно-стареющие стали, которые обладают рядом специфических свойств, обусловленных их химическим составом. Отличие этих сталей состоит в отсутствии углерода и определенном сочетании легирующих элементов, что позволяет получить матрицу с пластичными свойствами. Мартенситно-стареющие стали являются конструкционными. Их используют для производства деталей, которые эксплуатируются при экстремально высоких и низких температурах рабочей среды, а также деталей, работающих в условиях циклических температурных и силовых воздействий. В связи с этим, изделия из мартенситно-стареющих сталей применяются в аэрокосмической технике, криогенных процессах, в нефтегазовой отрасли в газоперекачивающих агрегатах. Показано, что свойства сталей подвергаются значительным изменениям, при различном содержании и составе легирующих добавок, коме того, на свойства сталей оказывает влияние метод их получения. В связи с этим, исследование данного направления является весьма актуальным в настоящее время.

1. Введение

Мартенситно-стареющие стали являются сплавами, в состав которых помимо железа и никеля, входит также кобальт. К таким сталям относятся, например, марки Х14Н4К14МЗХ, XI1Н10М2Т, Н18К9М5Х, Н18К12М4Т2, Н13К15М10, ОЗХ9К14Н6МЗД и многие другие. С целью обеспечения процесса старения в мартенсите, производят дополнительное легирование сплавов титаном, алюминием и молибденом. Эти стали имеют некоторые особенности, которые делают их весьма ценными среди аналогов.

Мартенситностареющие стали имеют высокую прокаливаемость и высокий уровень свариваемости. Они имеют широкий спектр высоких механических свойств и вместе с тем хорошую технологичность. К одному из преимуществ мартенситностареющих сталей относится высокая прочность. Она обусловлена тем, что при введении легирующих элементов при реакциях с железом, образуется твердый раствор Fe. Эти реакции обусловлены мартенситным превращением, которое характеризуется наличием фазового наклепа и образованием сегрегаций. Сегрегации представлены метастабильными и стабильными фазами соединений Fe3Mo, Ni3Mo, Ni3Ti, NiAl.

Ранее обзор свойств мартенситно-стареющих сталей был проведен в работах [1], [2] и [3]. Значительный вклад в поиск путей и принципов создания стальных порошковых смесей с повышенными функциональными свойствами внесли отечественные и зарубежные ученые: Г.А. Скороход, М.С. Ковальченко, М.Б. Штерн, О.И. Райченко, В.В. Баглюк, В.А. Маслюк, А.В. Рогуля, О.П. Уманский, Г.Г. Сердюк, В.Д. Рудь, А.Л. Максименко, Ю.Г. Гуревич, И.Д. Быков, В.А. Потапенко, В.С. Полищук, С.С. Кипарисов, Е.Г. Григорьев, Б.А. Калинин, M. Tokita, D.Y Kim, A.C.F Cocks и J Ma. Однако, в настоящее время эти материалы уже достаточно устарели в связи появлением новых материалов, обладающих уникальными физико-механическими свойствами. В то же время системного обзора научных и исследовательских работ по тематике особенностей, методов производства и перспектив использования мартенситно-стареющих сталей в настоящее время нет, что и обуславливает актуальность данного исследования.

Цель статьи – обзорный анализ особенностей, методов производства и перспектив использования мартенситно-стареющих сталей.

2. Материал и методика

Материалами исследования выступают научные и исследовательско-практические материалы по тематике особенностей, методов производства и перспектив использования мартенситно-стареющих сталей. Методами исследования статьи выступают обобщение, анализ и систематизация научных и исследовательско-практических материалов касающихся проблематики особенностей, методов производства и перспектив использования мартенситно-стареющих сталей.

Обсуждение результатов. Мартенситно-стареющие стали – современные высокопрочные конструкционные материалы на железной основе, которые характеризуются практической безуглеродностью (С ≤ 0,03 %). Вторым важным компонентом после железа в них является никель в количестве 18...25%.

В состав мартенситно-стареющих сталей также входят кобальт, титан, алюминий, молибден, ниобий и другие элементы. Термическая обработка мартенситно-стареющих сталей заключается в закаливании и последующем старении в интервале температур 400...550 °С. Если в обычных конструкционных сталях высокая прочность достигается благодаря образованию мартенсита как пересыщенного твердого раствора проникновения углерода в α-железо, то в мартенситно-стареющих сталях из-за ограниченной растворимости легирующих элементов формируется пересыщенный твердый раствор замещения в α-железе. Такие стали можно применять в станкостроении, самолетостроении, космической технике, машиностроении, приборостроении и инструментальной промышленности. Они идут на изготовление таких деталей как: корпуса ракетных двигателей, деталей шасси самолетов, штампованных узлов и крепежных деталей.

Для мартенситно-стареющих сталей характерна низкая температура, при которой происходит переход к хрупкому разрушению. То есть еще одним преимуществом мартенситно-стареющих сталей является повышенное сопротивление хрупкому разрушению. Оно объясняется следующими факторами [4]:

- повышенной вязкостью матрицы, образованной низкоуглеродным мартенситом, легирование которого выполнено Ni и Co;

- повышенной плотностью дислокаций в мартенсите, что приводит к высокой степени дисперсности и высокой однородности распределения частиц 2-ой фазы при старении стали.

Особенностью мартенситно-стареющих сталей является углерод, который снижает интенсивность процесса релаксации напряжений. В системе Fe – Ni происходит мартенситное превращение. Оно инициирует однородное распределение дислокацией в материале.

Процесс старения обеспечивает достаточно равномерное распределение в структуре металла дисперсных частиц. Эти частицы являются упрочняющей металл интерметаллической фазой [4]. Проведенное легирование Ni и Co делает дислокации более подвижными и увеличивают релаксацию напряжений.

Проведенное легирование с использованием Mo позволяет предотвратить хрупкое разрушение, возникающее между отдельных зерен [4].

Мартенситно-стареющие стали обладают интересными технологическими достоинствами, к которым относятся:

- хорошая подверженность механической обработке;

- подверженность формоизменению в закаленном состоянии;

- обладают хорошей свариваемостью;

- при термической обработке обладают незначительными объемными изменениями.

В качестве типичного можно назвать следующий состав легирующих компонентов для мартенситно-стареющих сталей:

- никель – от 12 до 18%;

- кобальт – не более 10%;

- молибден – от 3 до 5%;

- титан – от 0,6 до 1,0%.

Рассмотрим влияние отдельных элементов на свойства мартенситностареющих сталей.

Титан и алюминий являются самыми мощными упрочняющими элементами. Они имеют небольшую растворимость в a-фазе. При наличии никеля и последующем нагрева наблюдается выделение дисперсных фаз, в которых содержатся NiTi и NiAl. Но при этом Ti и Al приводят к резкому снижению пластичности, вязкости и сопротивлению хрупкому разрушению. В связи с этим необходимо постоянно контролировать содержание этих компонентов в пределах до 1,5%.

Снижение пластичности этих сталей за счет повышения количества Ti объясняется образованием карбонитрида, который возникает на границе аустенитных зон. Условия образования: охлаждение до температур +1000...+800 0С.

Хром производит упрочнение твердого раствора. Он уменьшает температуру, при которой начинаются мартенситные превращения. Кроме того, хром снижает растворимость Mo, Ti, Al в мартенсите. Для повышения коррозионной стойкости Cr вводят в мартенситностареющие стали в количестве от 11 до 16%.

Углерод и азот относятся к вредным примесям. Их наличие в мартенситно-стареющих сталях приводит к уменьшению пластичности и вязкости состаренного мартенсита. Это объясняется тем, что происходит рост точек, в которых осуществляется закрепление дислокаций. Данный процесс ведет к уменьшению сопротивления хрупкому разрушению. Кроме того, с участием углерода и азота образуются карбиды и нитриды. Их выделение происходит по границам зерен, с образованием карбонитридов – Ti(CN).

При использовании в мартенситностареющих сталях фосфора и серы, появляются включения, которые уменьшают пластичность этих сталей.

Использование в качестве легирующего элемента Co, позволяет достичь упрочнения матрицы a-железа. Это достигается за счет того, что происходит ближнее упорядочение атомов Fe и Co. Также кобальт дает возможность уменьшить растворимость в матрице a-железа других легирующих добавок.

Таким образом, в зависимости от назначения мартенситностареющих сталей, их дальнейшего использования и видов обработки, необходимо контролировать содержание легирующих компонентов.

Для оценки влияния каждого из легирующих элементов на свойства мартенситно-стареющих сталей рассмотрим графические зависимости, изложенные в исследованиях [5], [6], [7].

Современные мартенситно-стареющие стали практически безуглеродны (0,03% С), их основными системами легирования является Fe-Ni, Fe-Ni-Co, дополнительно легированные Ti, Be, Al, Nb, W, Mo (например, Н18К9М5Т, Н10Х11М2Т, Н18К14М5Т [14].

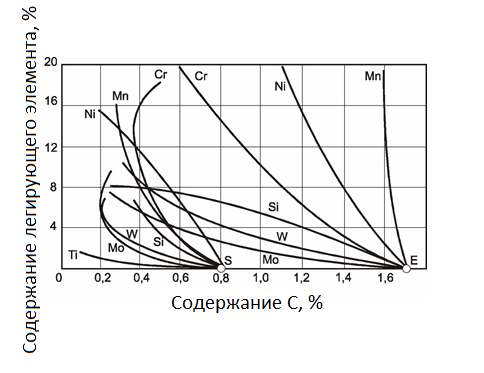

Легируюший элемент существенно влияют на температуру начала мартенситного преобразования Мn (рис.1). [15].

Рисунок 1 - Влияние легирующих элементов на температуру начала мартенситного превращения Мn стали в системе железо-углерод

Кинетика превращений аустенита, то есть вид диаграммы преобразования, зависит от многих факторов и прежде всего от химического состава аустенита[16].

Мартенсито-стареющие стали имеют высокие показатели механических свойств после термообработки: Sв = 1900 ... 2100МПа, S0,2 = 1800 ... 2000МПа, d = 8..15%, y = 40 ... 60%, КСU = 0,4 ... 0,6МДж / м2[17]. Основное укрепление связано с введением мелкодисперсных интерметаллеческих фаз (Ni3, NiTi, Fe2Mo, Ni3 (Ti, Al)), которые располагаются вокруг дислокаций и блокируют их движение. В результате резко возрастает прочность и твердость [18].

Кроме основных вышеуказанных групп конструкционных сталей существуют и некоторые другие, например: стали для холодной штамповки (08Ю, 12ХМ), рельсовые стали (М76, 75МС), высокопрочные стали, которые имеют sв 1600МПа (40ХГСН3ВА, 40Х5М2СФ). Самые известные марки: 03Н18К9М5Т, 04Х11Н9М2Д2ТЮ.

Спекание под высоким давлением (от 1 до 8 ГПа) является одним из наиболее проверенных методов консолидации ультрадисперсных стальных порошковых смесей [19]. Спекание под высоким давлением объединяет невысокие температуры и высокое давление и позволяет максимально уплотнять частицы за минимальное время при минимальном росте зерен. Дополнительную возможность сохранить зерно мелким дают фазовые превращения, стимулированные давлением. В настоящее время серьезное внимание уделяют методам спекания под высоким давлением консолидации с химическим превращением и организуют процесс таким образом, чтобы ультрадисперсная фаза формировалась в результате превращения. В этом случае удается приблизиться к однородному распределению фаз по объему, чего невозможно добиться механическим смешением разных ультрачастиц.

Ниже приведены зависимости свойств мартенситно-стареющих сталей от содержания в них легирующих элементов [5] – рис. 2.

![График воздействия концентрации легирующих элементов на предел текучести s0,2 при старении сплавов на основе Fe-Ni (18%) [5]](/media/images/2022-08-04/d9f46684-0b11-477e-b6d7-c0f6e9b62e2c.png)

Рисунок 2 - График воздействия концентрации легирующих элементов на предел текучести s0,2 при старении сплавов на основе Fe-Ni (18%) [5]

Из рисунка 2 видно, что наибольшее влияние на предел текучести оказывает титан, при его содержании в количестве до 3% предел текучести начинает превышать 1600 МПа, что является достаточно высоким значением для конструкционных материалов.

При легировании мартенситностареющих сталей необходимо учитывать, что комплексное легирование не позволяет получить аддитивное упрочнение. Рост прочности после старения значительно меньше, чем при проведении раздельного легирования.

Помимо влияния легирующих элементов на прочностные свойства мартенситностареющих сталей, описанных выше, необходимо учитывать их количество совместно с содержанием никеля. На рисунке 3 приведен график влияния на твердость стали содержания легирующих добавок в зависимости от содержания никеля [6].

![Влияние содержании никеля на повышение твердости (ΔHV) при старении мартенсита сталей на основе Fe с различным дополнительным легированием: 1-5% Mn; 2-4% Nb; 3-1,5% Ti; 4-6% Ta; 5-1,5% Al; 6-3% Si; 7-7% V;8-10% W; 0-5% Mo [6]](/media/images/2022-08-04/8e12cd4f-cc22-418d-a30c-a30c9cb2a25d.png)

Рисунок 3 - Влияние содержании никеля на повышение твердости (ΔHV) при старении мартенсита сталей на основе Fe с различным дополнительным легированием: 1-5% Mn; 2-4% Nb; 3-1,5% Ti; 4-6% Ta; 5-1,5% Al; 6-3% Si; 7-7% V;8-10% W; 0-5% Mo [6]

При рассмотрении графиков, приведенных на рисунке 3, необходимо отметить, что наибольшее влияние на твердость оказывает определенный баланс легирующих добавок и содержание никеля. Даже при его максимальной концентрации, равной 18% нельзя добиться максимальной твердости. Сбалансированное содержание Ti в количестве 4…6% и Ni в количестве 15% позволяет достичь максимального уровня твердости, соизмеримые уровни твердости могут быть обеспечены введением Mn в количестве 1…5% и Nb в количестве 2…4%.

Рассмотрим методы получения порошковой смеси мартенситно-стареющих сталей, от которых зависят их прочностные характеристики и степень технологичности. Каждый из методов имеет свои технологические особенности, которые влияют на структуру сталей и состояние в них легирующих элементов и, как следствие, на образование определенных структур в дисперсной среде.

Мартенситно-стареющие стали выпускаются в виде порошков. Для данной продукции применяется несколько видов введения легирующих элементов:

- введение в виде гидридов и галоидных соединений и их последующее разложение;

- введение в виде не смешанных друг с другом металлических порошков;

- поликомпонентное легирование (ввод в виде лигатуры).

Последний из указанных выше способов является наиболее распространенным, так как достаточно прост в использовании, дешев и дает возможность получить на выходе сталь любого состава. Если технология получения спеченных мартенситно-стареющих сталей выбрана верно, то полученные по этому методу стали не будут уступать по своих характеристикам литым сталям.

При поликомпонентном легировании необходимо тщательно подбирать метод смешивания и осуществлять качественный контроль однородности смеси. С этой целью применяется косвенная оценка качества смешивания. Оценка производится на основании микрорентгеноспектрального анализа, а также с учетом проведения механических испытаний спеченных образцов.

По результатам [7], наилучшее смешивание обеспечивает способ мокрого смешивания. Например, для стали СПН14К7М5Т мокрое смешивание в спирте в течение времени от 35 до 40 часов позволило получить удовлетворительную прессуемость смесей. Отжиг при этом не потребовался. Неоднородность смеси составила от 1,5 до 2,0 % от полного содержания этих компонентов в смеси.

При использовании сухого смешивания, которое проводилось в течение времени от 24 до 30 часов была получена неравномерность содержания легирующих элементов в смеси. Однако, она составила не более 2…4% от полного содержания этих компонентов в смеси.

Следует отметить недостатки описанных выше методов. При длительном периоде смешивания компонентов, как при сухом, так и при использовании мокрого смешивания, наблюдается образование комочных структур одного из элементов, что нарушает однородность структуры.

Так, например, при проведении смешивания шихты, неоднородность по молибдену становится максимальной через 12…15 часов, а неоднородность по титану становится максимальной уже через 15…20 часов [7].

Данные исследования показывают, что необходимо производить поочередное смешивание компонентов. Вначале вносят порошки никеля, кобальта, молибдена, железа, а затем через 7…8 часов необходимо выполнить введение порошка титана. Затем смешивание продолжают через в течение 4…6 часов.

Порошки мартенситно-стареющих сталей очень высокого качества производит канадская компания Raymor Industries Inc. Для этого она применяет технологию плазменной атомизации сплавов титан, кобальт-хром и молибден / ниобий. Данный метод состоит в использовании плазменной атомизации порошка тугоплавкого металла. Процесс используется целью получения сфероидальной формы и необходимого размера частиц.

Использование этой технологии позволяет получить образцы со сниженными значениями микропор. При повышении энергии плазменной установки, размеры микропор снижаются (см. рисунок 4) [8]. В результате может быть получен порошок, состоящий из беспористых частиц. Размер их составляет 20…40 мкм

Рисунок 4 - Микроструктура образцов с макропорами (удельная энергия ЛИ 1,5 Дж/мм2) после обработки в плазменной установке

Рисунок 5 - Микроструктура образцов с макропорами (удельная энергия ЛИ 3,8 Дж/мм2) после обработки в плазменной установке

Рисунок 6 - Микроструктура образцов с макропорами (удельная энергия ЛИ 19 Дж/мм2) после обработки в плазменной установке

Таким образом, использование электродугового плазмотрона постоянного тока обеспечивает на выходе производство сферического порошка. Размер частиц порошка составляет 20…40 мкм. Степень сфероидизации составляет 90…95%.

Экспериментальная плазменная установка MeltMaster3D-550, разработанная на базе АО «НПО «ЦНИИТМАШ» приведена на рисунке 5. Высокую сферичность порошков позволяет получить метод плазменной технологии с использованием плазменной дуги переменного тока [9]. В этом исследовании автором был предложен метод получения металлического порошка из заготовки, в качестве которой был использован металлический пруток диаметром 50 мм.

![Экспериментальная плазменная установка MeltMaster3D-550, разработанная на базе АО «НПО «ЦНИИТМАШ» [8]](/media/images/2022-08-04/611e65d0-6000-4a33-8a33-025ad81559f6.png)

Рисунок 7 - Экспериментальная плазменная установка MeltMaster3D-550, разработанная на базе АО «НПО «ЦНИИТМАШ» [8]

Для получения порошка с высокой степенью сфероидизации производилось распыление в плазме металлической заготовки (см. рисунок 6).

![Распыление металлической заготовки в потоке плазмы [9]](/media/images/2022-08-04/79007c0e-334f-4030-876d-4c8fd4b6bf0f.png)

Рисунок 8 - Распыление металлической заготовки в потоке плазмы [9]

Для экспериментов в [9] использовался плазмотрон марки ПН-ПА-1. На выходе установки был получен стальной порошок с размером частиц сферической формы 40 мкм (см. рисунок 7).

![Полученная микроструктура фракций стального порошка при распылении заготовки в плазмотроне [9]](/media/images/2022-08-04/97652865-60db-46d4-89b9-c158ddd1416e.png)

Рисунок 9 - Полученная микроструктура фракций стального порошка при распылении заготовки в плазмотроне [9]

Рисунок 10 - Фото стального порошка с масштабом 1х1000

Представленные выше исследования двух авторских коллективов показывают похожие результаты по размеру зерен стального порошка, который может быть получен с использованием двух различных плазменных технологий.

Причем для получения порошков могут использоваться различные виды отходов, которые приводят к получению высококачественных продуктов. Переработка отходов не изменяет их химический состав и ценные технологические свойства. В условиях импортозамещения, эти технологии являются особо ценными, так как обеспечивают получение качественных продуктов порошковой металлургии.

![Способы производства металлических слоистых композиционных материалов [10]](/media/images/2022-08-04/31cfeacf-92f4-484c-aa5d-211052df49df.png)

Рисунок 11 - Способы производства металлических слоистых композиционных материалов [10]

В последнее время весьма перспективными материалами становятся металлические слоистые материалы на основе мартенситно-стареющих сталей. Композитные материалы обладают уникальными свойствами по прочности, твердости, стойкости к высоким температурам. Эти свойства обуславливают их применение в авиационной и космической технике, в газотранспортных системах, криогенных установках и многих других областях.

Металлические композиты используют в своей основе мартенситно-стареющие стали. Классификация способов их получения, сформированная в [10], приведена на рисунке 8.

Опыт производства подобных материалов в нашей стране имеет шестидесятилетнюю историю. Основной проблемой, которая возникает при производстве таких материалов, является обеспечение высокой прочности в зоне контакта каждого из многочисленных слоев.

В [9] предложено использование сварки взрывом для соединения нескольких слоем металла из мартенситно-стареющих сталей. Данный метод позволяет получить материал, состоящий из 13 слоев. В результате исследований его прочностных свойств и микроструктуры были получены следующие результаты. По истечению выдержки материала «сталь Р18К9М5Т – сталь 20» в течение 3-х часов при Т=+490 0С, были получены следующие свойства:s0,2=1460 МПа; sв=1510 МПа. Относительное удлинение образцов составило 10%.

В [11] проводились исследования влияния лазерного упрочнения на инструментальные стали с целью повышения стойкости рабочих частей инструментов. Исследования показали высокую эффективность концентрированных потоков лазерной энергии. Причиной тому является легирование сталей сильными карбидопреобразователями (хромом), что инициирует увеличение глубины упрочненного слоя.

Учеными Жарченковой М.И., Перфиловым С.А. и Бланком В.Д. были проведены комплексные исследования по влиянию содержания углерода на комплекс физико-механических свойств композиций с использованием в качестве матрицы вольфрама с мартенситно-стареющей добавкой, которые позволили сделать вывод, что использование спекания по методу электроискрового воздействия позволяет значительно уменьшить рост зерен вольфрама, величина которых составляет 1–3 мкм, что, в свою очередь, увеличивает прочностные характеристик, уровень пластичности, а также твердость композиций [12]. Исследования Жукебaевой Т. Ж., Aхмедия К.А., Жолдaнгaрова Е. М. показали значительную эффективность в использовании сложных ферросплaвов, которые легко подаются измельчению, фракционированию и прекрасно смешиваются с порошком металлов и углеродсодержaщими модификаторами [13]. Также в научном исследовании [14], которое касается изучения структурных особенностей и свойств наплавленной мартенситно-старекхцей стали системой легирования Fe-Ni-Mo-Сг-V-Si-Ti-AI, которая в качестве упрочняющей добавки содержит соединения бора. Не менее интересны и практически важны исследования иностранных ученых по использованию модифицирующей добавки в виде металлов восьмой группы (Fe, Co, Ni) [12], [13], [14].

3. Заключение

По результатам проведенного обзора свойств мартенситно-стареющих сталей можно заключить, что их уникальные свойства обеспечиваются наличием легирующих элементов. Однако достижение наиболее приемлемых значений твердости может быть достигнуто только дозированным сочетанием легирующих элементов с никелем. Правильный подбор легирующих элементов позволяет создать высокопрочные конструкционные материалы, которые используются в ракетно-космической и авиационной технике, криогенных процессах и в газоперекачивающих агрегатах.

На основе мартенситно-стареющих сталей получают различные материалы, отличающиеся фракционным составом, микроструктурой, методом изготовления и назначением. Анализ методов производства металлических порошков из мартенситно-стареющих сталей показывает перспективы использования плазменных технологий, которые обеспечивают заданную структуру порошка, размеры микрочастиц в пределах 20…40 мкм и их высокие прочностные свойства.

В основе металлических композитов также могут быть использованы мартенситно-стареющие стали. В зависимости от количества слоев они существенно отличаются по прочностным свойствам и по усталостной долговечности. Для их производства весьма перспективным является метод сварки взрывом. Подобная технология может быть использована для производства защитных корпусов электронных устройств.