ОЦЕНКА ИЗНОСОСТОЙКОСТИ МОДИФИЦИРОВАННОГО РАДИАЛЬНОГО ПОДШИПНИКА ПРИ УЧЕТЕ СЖИМАЕМОСТИ И ЗАВИСИМОСТИ РЕОЛОГИЧЕСКИХ СВОЙСТВ МИКРОПОЛЯРНОГО СМАЗОЧНОГО МАТЕРИАЛА ОТ ДАВЛЕНИЯ

ОЦЕНКА ИЗНОСОСТОЙКОСТИ МОДИФИЦИРОВАННОГО РАДИАЛЬНОГО ПОДШИПНИКА ПРИ УЧЕТЕ СЖИМАЕМОСТИ И ЗАВИСИМОСТИ РЕОЛОГИЧЕСКИХ СВОЙСТВ МИКРОПОЛЯРНОГО СМАЗОЧНОГО МАТЕРИАЛА ОТ ДАВЛЕНИЯ

Аннотация

Статья посвящена созданию математической модели, описывающей поведение микрополярного смазочного материала в рабочем зазоре радиального подшипника, учитывая сжимаемость и изменение вязкости под воздействием давления. Новая математическая модель получена на основе известных уравнений движения микрополярного смазочного материала для случая «тонкого слоя» с использованием уравнений неразрывности и состояния. Она позволяет выполнить оценку величины гидродинамического давления, нагрузочной способности и силы трения при ламинарном режиме течения смазочного материала. Произведено сравнение численных результатов теоретических моделей с экспериментальными данными, учитывая новые факторы, ранее не рассматриваемые.

Новизна полученной модели заключается в разработке новой методики инженерных расчетов модифицированной конструкции радиального подшипника скольжения с учетом сжимаемости микрополярного смазочного материала, которая позволяет определить величину основных триботехнических параметров.

По итогам исследования существенно расширена возможность применения на практике результатов теоретических моделей, подтвержденных экспериментальными исследованиями, которые позволяют произвести оценку эксплуатационных характеристик модифицированной конструкции радиального подшипника с учетом новых переменных факторов.

1. Введение

Установлено, что высокая сжимаемость смазочного материала негативно отражается на энергетических и динамических характеристиках трибоузлов. Это приводит к снижению подачи смазки, уменьшению объемного КПД, замедлению реакции двигателя и даже к нестабильному движению. При оценке динамики сильно нагруженных конструкций игнорирование сжимаемости смазочного материала приводит к некорректным результатам. В связи с этим теоретическое исследование сжимаемости смазочного материала для трибоузлов машин и механизмов становится важным и актуальным вопросом.

Результаты исследований , , , , посвященных подшипникам скольжения с полимерным покрытием на опорной поверхности, нашли широкое применение в машиностроительной и авиакосмической технике. Такие подшипники обладают высокой несущей способностью и эффективно функционируют при относительно низких скоростях скольжения и значительных нагрузках. Они особенно эффективны в условиях граничного трения при пуске и гидродинамического режима смазывания во время работы.

Современные разработки подшипников скольжения , , , направлены на использование инновационных материалов и технологий, которые могут повысить их устойчивость к износу, температурам и коррозии. Например, применение полимерных и композитных материалов позволяет создавать элементы с уникальными свойствами, такими как самосмазывание и улучшенная износостойкость. Металлографические исследования и компьютерное моделирование также играют немаловажную роль в оптимизации геометрии узлов для снижения трения и повышения общей эффективности механизмов.

Изучение работ , , , , которые посвящены гидродинамическому режиму смазки в подшипниках с использованием вязких смазочных материалов, показывает, что для более эффективного их применения в трибоузлах различных машин и механизмов необходимо проводить исследования новых моделей их течения. Эти модели должны раскрывать закономерности сложных тепловых и гидродинамических процессов, возникающих в смазываемых парах трения радиальных подшипников скольжения.

Исследования , , , , направленные на изучение формирования вторичных структур через металлоплакирование фрикционного переноса на железнодорожных путях, выявили уменьшение коэффициента трения и улучшение виброгасящих характеристик. Помимо этого, поперечная деформация снизилась на 1,5%, а износ колесных пар подвижного состава на прямых участках дорог уменьшился. Вдобавок тяговая мощность увеличилась, и продольная деформация твердого тела возросла примерно на 60,6%.

Создание новых и усовершенствование имеющихся расчетных моделей подшипников набирает все большие темпы, особенно в контексте их применения в трибосопряжениях.

В данной работе основное внимание уделяется разработке математических моделей, которые учитывают влияние сжимаемости и зависимости вязкости жидкого смазочного материала от давления для модифицированной конструкции радиального подшипника.

Цель данного исследования заключается в выявлении закономерностей устойчивого гидродинамического режима смазки путем учета ширины канавки на поверхности вала и сжимаемости используемого жидкого смазочного материала.

2. Постановка задачи

Рассматривается установившееся течение сжимаемой микрополярной жидкости в рабочем зазоре. Подшипник неподвижен, а вал с покрытием вращается со скоростью

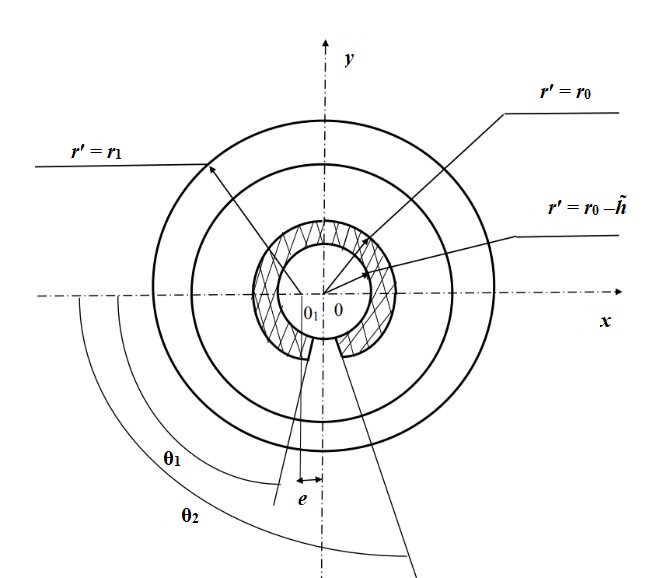

В полярной системе координат (рис. 1)

Полагаем, что вязкостные характеристики зависят от давления по закону:

Рисунок 1 - Схема трибоконтакта

3. Разработка математической модели

Для реализации поставленной цели воспользуемся общеизвестными безразмерными уравнениями движения микрополярного смазочного материала для «тонкого слоя» с учетом (2), уравнением неразрывности , а также уравнением состояния с граничными условиями (см. рис. 1).

Полагаем, что функции

Для сжимаемого смазочного материала пренебрегаем

Автомодельное решение (6) ищем по известному методу [22]

В результате для гидродинамического давления получим:

Результаты, полученные на основе теоретических моделей и последующих расчетов, демонстрируют значительное улучшение несущей способности и снижение коэффициента трения при изменении параметров в указанных диапазонах.

С учетом вариаций параметров сжимаемости

Таблица 1 - Результаты теоретического исследования

№ | σ, МПа | Параметр сжимаемости Λ | ||||

0,5 | 0,4 | 0,3 | 0,2 | 0,1 | ||

Коэффициент трения | ||||||

1 | 14 | 0,0085 | 0,0110 | 0,009 | 0,0058 | 0,0032 |

2 | 28 | 0,0053 | 0,0054 | 0,0055 | 0,0038 | 0,0024 |

3 | 42 | 0,0020 | 0,0022 | 0,0021 | 0,00197 | 0,00194 |

4 | 56 | 0,0019 | 0,0021 | 0,0020 | 0,00191 | 0,00192 |

5 | 70 | 0,00108 | 0,0020 | 0,0019 | 0,00195 | 0,00901 |

Для подтверждения эффективности теоретических моделей нами были проведены экспериментальные исследования влияния параметра сжимаемости на работу подшипников (табл. 2).

Таблица 2 - Сравнительный анализ результатов исследования

№ п/п | Режим | Теоретический результат | Экспериментальное исследование | Погрешность, % | ||||

σ, МПа | V, м/c | без учета сжимаемости | с учетом сжимаемости | без учета сжимаемости | с учетом сжимаемости | |||

1 | 14 | 0,3 | 0,0150 | 0,0132 | 0,0174 | 0,0149 | 5–12 | 6–13 |

2 | 28 | 0,3 | 0,0095 | 0,0078 | 0,0099 | 0,0077 | ||

3 | 42 | 0,3 | 0,0075 | 0,0056 | 0,0088 | 0,0068 | ||

4 | 56 | 0,3 | 0,0090 | 0,0066 | 0,0098 | 0,0087 | ||

5 | 70 | 0,3 | 0,0130 | 0,0099 | 0,0142 | 0,0099 | ||

Используя специализированный комплекс экспериментального оборудования для исследования поведения подшипников скольжения в условиях гидродинамического смазывания, удалось детально изучить различные аспекты функционирования подшипников в определенном диапазоне нагрузочно-скоростных режимов, что позволяет значительно расширить представления об их работе и надежности.

Данные экспериментов показывают не только закономерности изменения трения и износа подшипников, но и выявляют особенности процесса образования смазочной пленки и её влияния на их эксплуатационные характеристики.

4. Заключение

Разработанные математические модели позволяют с высокой точностью рассчитывать основные триботехнические параметры подшипника, учитывая как сжимаемость, так и зависимость вязкости микрополярного смазочного материала от давления. Такой подход обеспечивает более точное понимание изменений эксплуатационных характеристик подшипников в различных условиях нагрузки и применения.

Отдельное внимание следует обратить на использование полимерного покрытия в качестве дополнительного смазывающего элемента. Включение этого параметра в модель позволяет существенным образом улучшить эксплуатационные характеристики подшипников. В частности, были отмечены значительное увеличение несущей способности подшипников – на 1517%, и снижение коэффициента трения на 68%. Это свидетельствует о перспективности применения данных модификаций в промышленности.

Итоги исследования показали, что радиальные подшипники скольжения с модифицированными параметрами и дополнительным полимерным покрытием могут найти широкое применение в высоконагруженных механизмах. Применение этих инновационных подшипников не только продлевает срок службы оборудования, но и существенно повышает его энергетическую эффективность.

Основные результаты

1. В результате проведенного исследования удалось значительно расширить область применения на практике расчетных моделей для радиального подшипника скольжения с полимерным покрытием и канавкой. Разработанные модели позволяют провести оценку его эксплуатационных характеристик, таких как гидродинамическое давление, нагрузочная способность и коэффициент трения.

2. Разработана новая методология формирования расчетных моделей радиальных подшипников, которая не только теоретически обоснована, но и подкреплена экспериментальными исследованиями. Особое внимание уделено гидродинамическому режиму смазывания, который играет ключевую роль в длительной и стабильной работе радиальных подшипников. Методология предполагает анализ распределения смазочного материала, его вязкостных свойств в условиях высокой нагрузки и скорости, а также учитывает влияние температурных колебаний на смазочные свойства. Это позволяет более точно предсказывать моменты, когда подшипник переходит в режим недостаточного смазывания, и принимать превентивные меры для предотвращения износа и поломок.

Условные обозначения

r0 – радиус вала с полимерным покрытием; r1 – радиус подшипниковой втулки; е – эксцентриситет; e – относительный эксцентриситет; h͂ – высота канавки; а′ и ω – амплитуда возмущения и параметр адаптированного профиля втулки соответственно; μ′ – коэффициент динамической вязкости смазочного материала; κ′, γ′ – коэффициенты вязкости микрополярного смазочного материала; μ0 – характерная вязкость неньютоновского смазочного материала; p′ – гидродинамическое давление в смазочном слое; α′ – экспериментальная постоянная величина; κ0, γ0 – характерная вязкость микрополярного смазочного материала.