DETERMINATION OF CUTTING EDGE LENGTH SLOTTING TOOL GEOMETRIC METHOD IN DETERMINING THE PARAMETERS IN THE INITIAL CROSS SECTION

Понкратов П.А.

Аспирант, Юго-Западный государственный университет

ОПРЕДЕЛЕНИЕ ДЛИНЫ РЕЖУЩЕЙ КРОМКИ ДОЛБЕЖНОГО ИНСТРУМЕНТА ГЕОМЕТРИЧЕСКИМ СПОСОБОМ ПРИ ОПРЕДЕЛЕНИИ ПАРАМЕТРОВ В НАЧАЛЬНОМ СЕЧЕНИИ

Аннотация

В статье предложен и рассмотрен способ определение длины режущей кромки долбежного инструмента, базирующийся на геометрической схеме определения параметров. Важной особенностью является возможность с достаточной точностью определения длины режущей кромки в начальном сечении при проектировании долбяка с целью обеспечения требуемых параметров обрабатываемой поверхности, а также облегчение проектирования при расчете нового инструмента.

Ключевые слова: длина режущей кромки, проектирование, долбяк.

Ponkratov P.A.

Postgraduate student, Southwest State University

DETERMINATION OF CUTTING EDGE LENGTH SLOTTING TOOL GEOMETRIC METHOD IN DETERMINING THE PARAMETERS IN THE INITIAL CROSS SECTION

Abstract

The article proposed and considered way to determine the length of the cutting edge of the slotting toolwhich is based on a geometric definition schema parameters. An important feature is the possibility to determining with sufficient accuracy the length of the cutting edge in the initial section in the cutter design to provide the required parameters workpiece and facilitate the calculation of a new design tool.

Keywords: the length of the cutting edge, engineering, gear cutter.

Передаточные механизмы и машины, в составе которых содержатся сопряжения рабочих элементов, могут быть выполнены в различных вариантах исполнения. Так, при их расчете, применяется во внимание нагрузочная способность валов и втулок сопряжений, которая должна быть обеспечена из условий эксплуатации. Применение новых типов соединений дает возможность уменьшить массу и габариты, снизить затраты на изготовление и в конечном счете, себестоимость выпускаемой промышленностью продукции [1, с.56-67].

Одним из рациональных способов обработки профильных соединений является обработка долблением [2-4], обеспечивающей, по сравнению с другими способами [5-8], снятие припуска, придание конечной формы и качества поверхности.

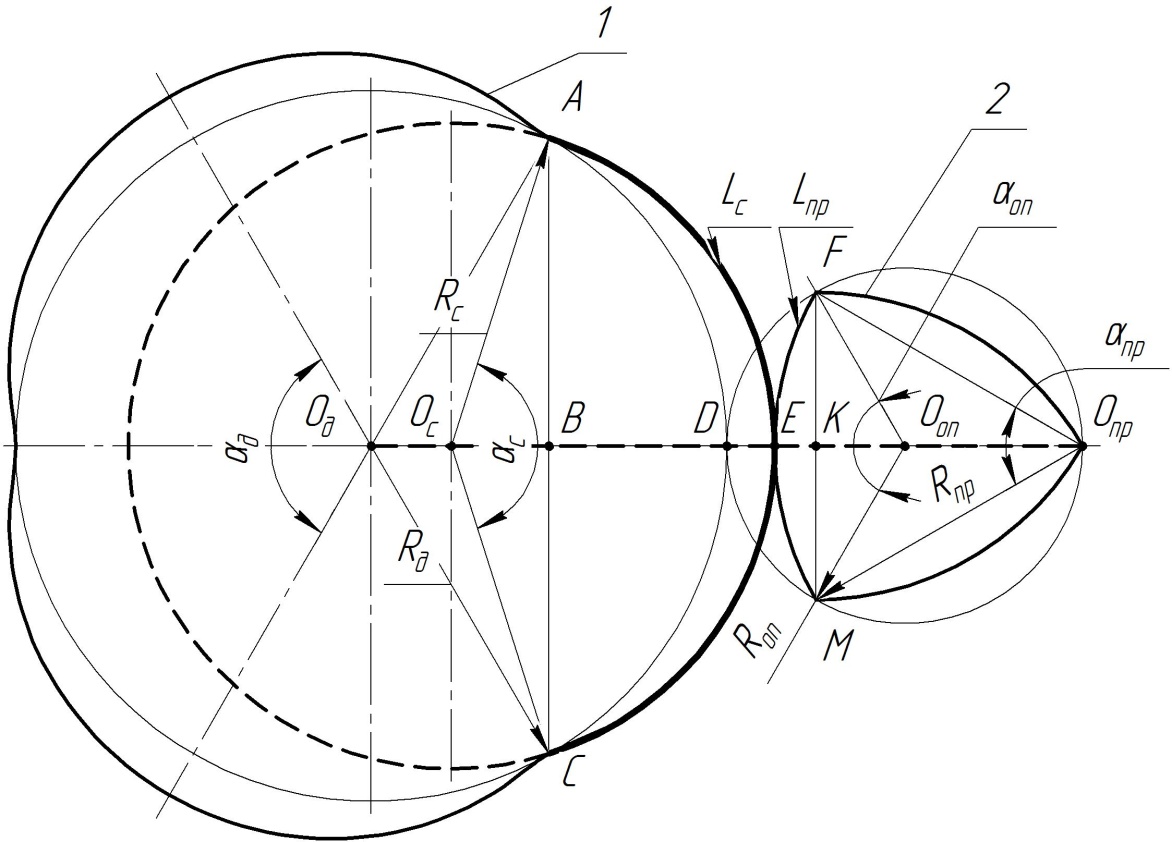

При обработке любым металлорежущим инструментом одним из факторов, влияющих на качество обработанной поверхности, является радиус при вершине режущего клина, либо степень кривизны режущей кромки. Так как траектория режущей кромки долбяка при проектировании, определяется как составляющая нескольких дуг окружностей, то простым уравнением окружности описать ее не удастся. Однако, при аппроксимации возможно условно, с целью задания начальных параметров для проектирования, таких, как длинна режущей кромки, принять допущение, что каждая кромка режущего лепестка условно описывается сектором окружности (рис. 1). Найдем уравнение для вычисления этой длинны исходя из выше принятого допущения:

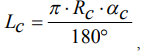

(1)

(1)

где: Lc – длина сектора окружности аппроксимирующей режущую кромку долбяка, Rc – радиус сектора окружности аппроксимирующей режущую кромку долбяка, αс – угол сектора окружности аппроксимирующей режущую кромку долбяка.

Рис. 1 Расчетная схема аппроксимации контура режущей кромки долбяка окружностью 1 – контур режущей кромки долбяка, 2 – контур профильного вала

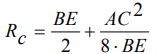

Рассмотрев систему прямоугольных треугольников ABE и ABOc, получим формулу для вычисления радиуса сектора вписанной окружности в лепесток режущей кромки долбяка:

(2)

(2)

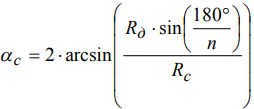

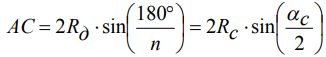

Рассмотрев систему прямоугольных треугольников ABOc и ABOд, из учета равенства одной из сторон – АС, получим формулу для расчета угла сектора:

(3)

(3)

где: Rc – радиус сектора окружности, вписанной в контур лепестка режущей кромки, Rд – радиус вписанной окружности в долбяк, n – число режущих лепестков (для расчетного случая равно числу сторон обрабатываемого профильного вала).

(4)

(4)

(5)

(5)

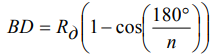

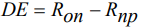

Для формулы (2) определим высоту BE сектора Lc как сумму высоты BD сектора ADC вписанной в профильный долбяк окружности радиуса Rд и DE.

(6)

(6)

где: Rоп – радиус описанной окружности около профильного вала, Rпр – радиус профильного вала.

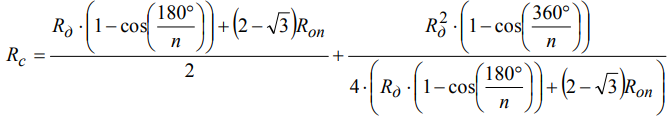

Параметры формулы (6) известны изначально из условий проектирования профильного вала. После преобразования формулы (1), с учетом формул (4), (5), (6) получим:

(7)

(7)

Приведенная формула (7) позволяет определить радиус окружности, аппроксимирующей режущую кромку долбяка. Исходя из равенства (3), возможно определить угол αc, затем по известному уравнению (2) длину сектора Lc.

Справедливость полученных выражений, подтверждается измерениями при компьютерном моделировании в средах КОМПАС-3D и SolidWorks, при неизменных параметрах профильного вала и изменяемых типоразмерах долбяков. Так примем число сторон обрабатываемо профильного вала n=3, радиус описанной около профильного вала окружности Rоп =28,87 мм., радиус профильного вала Rпр = 50 мм. Для принятых значений будем иметь следующие значения (табл. 1).

Таблица 1 – Значения длины режущей кромки, полученных при измерении компьютерной модели Lфакт и рассчитанных по приведенным формулам Lс

|

Длина режущей кромки L, мм |

Типоразмер долбяка |

||||

|

№1 Rд=28,87 |

№2 Rд=40,7 |

№3 Rд=43,3 |

№4 Rд=57,73 |

№5 Rд=86,6 |

|

|

Lфакт |

73,98 |

97,77 |

102,93 |

132,54 |

192,14 |

|

Lс |

73,06 |

97,305 |

102,67 |

132,56 |

192,68 |

|

ε Lфакт и Lс |

1,24% |

0,48% |

0,25% |

0,015% |

0,28% |

ε – абсолютная погрешность

Производя сравнительный анализ, было установлено, что при увеличении типоразмера долбяка и постоянных геометрических показателях обрабатываемой фигуры профильного вала, погрешность полученных формул снижается, а затем может возрастать, однако для проведенной выборки не превышает 1,5%. В связи с чем, указанные формулы можно использовать для предварительного расчета длины режущей кромки в начальном сечении, при проектировании долбяка.

References

Борович Л.С. Бесшпоночное соединение деталей машин. М.: Машгиз, 1951, 132 с.

Барботько А.И., Понкратов П.А. Анализ методов формообразования элементов профильных соединений // Материалы научно-практической конференции «Современные материалы, техника и технологии». Курск, 2011. С. 271-274.

Барботько А.И., Понкратов П.А., Разумов М.С. Особенности изготовления долбежного инструмента для обработки профильных соединений // Техника и технологии: Пути инновационного развития: Материалы 2-й международной научнопрактической конференции. Курск 2012 С. 36-39.

Барботько А.И., Понкратов П.А., Разумов М.С. Способ графического проектирования долбяков при обработке профильных валов. Заявка на патент Российской Федерации №2011142677, заяв. 21.10.2011 опубл. 27.04.2013. Бюл. №12.

Барботько А.И., Понкратов П.А., Разумов М.С. Способ обработки профильного вала со сторонами равной ширины. Патент Российской Федерации №2463129, заяв. 22.03.2011 опубл. 10.10.2012. Бюл. №28.

Тимченко А.И., Схиртладзе А.Г. Станочный агрегат для фрезерования РК-профильных валов при их поступательном прямолинейном гармоническом движении // Вестник машиностроения. 1991 г., №1. С. 54-56.

Разумов М.С., Пыхтин А.И., Барботько А.И., Понкратов П.А. Способ обработки профильных валов с выпуклым профилем по заданному размеру. Патент Российской Федерации №2469818, заяв. 30.09.2011 опубл. 20.12.2012. Бюл. №35.

Емельянов С.Г., Гладышкин А.О., Разумов М.С., Яцун С.Ф. Автоматизация технологической подготовки производства профильных валов // Известия Юго-Западного государственного университета. 2012 г., №1, Ч. 1. С. 164-167.