МЕТОД ВОССТАНОВЛЕНИЯ ВТУЛОК РЫЧАЖНОЙ ПЕРЕДАЧИ ТОРМОЗНОГО УСТРОЙСТВА ШАХТНЫХ ПОДЪЕМНЫХ МАШИН

Булатбаев Ф.Н. 1, Булатбаева Ю.Ф. 2

1 Кандидат технических наук, доцент, Карагандинский Государственный Технический Университет; 2 магистр технических наук, ассистент, Карагандинский Государственный Технический Университет

МЕТОД ВОССТАНОВЛЕНИЯ ВТУЛОК РЫЧАЖНОЙ ПЕРЕДАЧИ ТОРМОЗНОГО УСТРОЙСТВА ШАХТНЫХ ПОДЪЕМНЫХ МАШИН

Аннотация

При интенсивной эксплуатации в элементах рычажно-шарнирного механизма тормозного устройства шахтных подъемных машин возникают повреждения, связанные с появлением зазоров вследствие износа контактных поверхностей втулок. В статье проведены исследования моделей шарнирных соединений с различными конструктивными параметрами и освещен разработанный метод восстановления шарниров без полного разбора механизма тормозного устройства.

Ключевые слова: Шарнир, износ, втулка, контактные напряжения.

Bulatbayev F.N. 1, Bulatbayeva J.F. 2

1 PhD in technical Sciences, assosiate professor, Karaganda State Technical University

2 Master of technical Sciences, assistant, Karaganda State Technical University

METHOD OF RESTORING MINE HOISTING MACHINE BRAKE UNIT LEVER TRANSMISSION BUSHING

Abstract With heavy use in the elements lever-hinge mechanism braking winders of damages associated with the emergence of gaps due to wear of contact surfaces of plugs. The article studied models of joints with different design parameters and lit the developed method recovery hinges without full parsing mechanism brake.

Keywords: Joint, wear, bushing, contact stress.

Одним из важнейших элементов в технологической цепочке добычи полезных ископаемых на шахах и рудниках является подъемно-транспортное оборудование. Интенсификация очистных и подготовительных работ требует непрерывного увеличения мощности и производительности шахтных подъемных установок. С увеличением производительности возрастает значение обеспечения нормативной надежности, так как в этих условиях отказы грузовых подъемных установок приводят к значительной потери добычи полезного ископаемого, отказы людских подъемов – к появлению опасности для жизни людей. Решение задачи повышения технического уровня, износостойкости и надежности конструктивных частей подъемно-транспортное оборудования, является одним из основных приоритетов развития горного машиностроения.

Тормозное устройство – одно из самых сложных и ответственных устройств подъемной установки, являющееся конечным звеном в цепи защитных средств. К нему предъявляются повышенные требования, так как от его совершенства зависит надежность и безопасность работы подъемной установки [1].

В процессе эксплуатации подъемных установок возникают значительные тормозные усилия в элементах тормозного устройства, как в нормальных режимах, так и в аварийных ситуациях при резких остановках подъемного сосуда в шахтном стволе [2]. Заедание шарниров или чрезмерный их износ может стать причиной серьезной аварии. Шарнирные соединения тормозной системы необходимо своевременно ремонтировать.

Износ шарнирных соединений тормозного устройства шахтных подъемных машин может быть результатом конструктивных особенностей, механических свойств материала контактирующих поверхностей, технологии и качества изготовления, вида трения, наличие на поверхности трения абразивных частиц, условий эксплуатации и режимов работы. Для предотвращения преждевременных отказов в работе тормозного устройства, необходимо еще на стадии проектирования наиболее полно учитывать все факторы, оказывающие влияние на износ шарниров.

Между тем не используются возможности обеспечения нормативной надежности шарнирных соединений за счет увеличения площади контактных поверхностей. Исходя из вышесказанного, установление рациональных конструктивных параметров элементов шарнирных соединений является актуальной задачей. Для решения этой задачи на первом этапе необходимо определение напряжений на поверхности сопряжения шарнира. С помощью имитационного моделирования проводился анализ возникновения контактных напряжений в зависимости от геометрической формы и площади поверхности контакта втулок.

Экспериментальные исследования моделей шарниров с различными конструктивными параметрами

Исследовались типовые шарниры с цилиндрической внутренней поверхностью. Кроме этого были предложены втулки с частичной конической расточкой (с разными отношениями цилиндрической и конической части) и втулки с полной конической расточкой на всю длину [3].

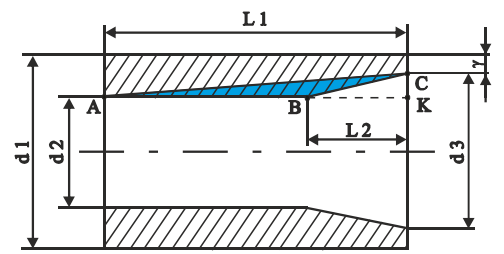

Эксперимент проведен с пятью имитационными моделями шарниров с различными конструктивными параметрами (рисунок 1).

Имитационные модели имеют следующие различия:

- первый вариант – типовая конструкция с цилиндрической внутренней поверхностью втулки по линии АК с диаметром d2;

- второй вариант имеет частичную коническую расточку внутренней поверхности втулки на 0,1 ее длины по линии АВС с диаметрами d2 и d3;

- третий вариант имеет частичную коническую расточку внутренней поверхности втулки на 0,35 ее длины по линии АВС с диаметрами d2 и d3;

- четвертый вариант имеет частичную коническую расточку внутренней поверхности втулки на 0,7 ее длины по линии АВС с диаметрами d2 и d3;

- пятый вариант имеет полную коническую расточку внутренней поверхности втулки на всю ее длину по линии АС с диаметрами d2 и d3.

Благодаря использованию конической поверхности увеличивается площадь контакта поверхностей втулки и пальца, в результате снижаются контактные напряжения при эксплуатационных нагрузках, и уменьшается износ контактных поверхностей втулки. Исследования имитационной модели пары «втулка-палец» с использованием пакета прикладных программ ANSYS показали, что приложение внешних нагрузок изменит распределение напряжений в зоне, подверженной износу.

Экспериментальным путем установлена зависимость напряжений на контактной поверхности втулки от глубины расточки по отношению к ее общей длине. Благодаря использованию конической поверхности увеличивается площадь контакта поверхностей втулки и пальца, в результате снижаются контактные напряжения при эксплуатационных нагрузках. Геометрический смысл этого явления демонстрируется на рисунке 1. Уменьшение износа втулки происходит за счет увеличения площади контакта втулки с пальцем, так как площадь контакта по поверхности тела с образующей АВС больше, чем площадь контакта по поверхности с образующей АК. Сумма длин сторон АВ и ВС больше длины стороны AC, следовательно, образующая линия с перегибом АВС более эффективна чем прямая линия AC. При конструировании, точка С определяется из условия смятия втулки. Угол наклона ∠ СВК должен быть больше угла конуса Морзе (70). При углах расточки менее 70 может появляться схватываемость сопрягаемых поверхностей и заклинивание шарнира.

Анализ полученных зависимости напряжений на контактной поверхности втулок различных конструкций позволил определить рациональную форму втулки шарнира. Глубины расточки конической части составляет 0,35 … 0,7 от общей длины втулки.

L1 – длина втулки; L2 – глубина расточки внутренней конической поверхности втулки; d1- наружный диаметр втулки; d2 – внутренний диаметр втулки; d3 – больший внутренний диаметр втулки после расточки; γ – минимальная возможная толщина стенки втулки из условия смятия

Рис. 1 – Продольное сечение втулки

Рис. 2 – Зависимость напряжений на контактной поверхности втулки от глубины расточки по отношению к ее общей длине

Разработанный метод восстановления шарниров

Целью разработанного метода восстановления шарниров, является расширение технологических возможностей ремонта и увеличения ресурса работы шарнирных соединений механизма тормозного устройства шахтной подъемной машины.

Сущность технического решения заключается в возможности восстановление шарнирного соединения без полного разбора механизма тормозного устройства шахтной подъемной машины.

Известны различные способы восстановления шарнирных соединений тормозного устройства шахтных подъемных машин. Недостатками этих способов является необходимость выполнения разбора механизма тормозной системы для запрессовки вкладышей, сложность технологии установки вкладыша, необходимость двойной расточки до и после установки вкладыша. Это сопряжено с определенными технологическими трудностями, так как приходится выполнять демонтаж элементов тормозного механизма и остановку работы шахтной подъемной машины на достаточно длительный срок.

Типовые втулочно-пальцевые элементы шарнирных соединений механизма тормоза имеют относительно малый срок службы, так как в результате износа образуются недопустимые зазоры в элементах шарнирных соединений [4]. Это в свою очередь влечет за собой невозможность установки нормативных зазоров между тормозными колодками и тормозным ободом органа навивки каната. Такое состояние тормозного устройства может привести к заклиниванию механизма и разрушению отдельных элементов. Для замены изношенных шарнирных соединений на новые производят полную разборку механизма тормозного устройства, демонтаж изношенных втулок, а затем запрессовку новых втулок в мастерских. В результате мы имеем ущерб от простоя подъемно-транспортного оборудования и затраты на его последующую регулировку и наладку.

Предлагаемый способ ремонта может применяться для типовой конструкции промышленного изготовления втулочно- пальцевых элементов шарнирных соединений тормозного устройства шахтных подъемных машин типа НКМЗ 2Ц-4х2,3; 2Ц–5х2,3; 2Ц-5х2,4 и 2Ц-6х2,4.

Исследования показали, что основными причинами выхода из строя втулочно-пальцевой пары являются следующие факторы: увеличение зазоров по причине износа втулки, предельные контактные напряжения в процессе эксплуатации, недостаточно эффективное распределение смазки по контактным поверхностям. Для изготовления втулки используется чугун (СЧ), а для пальца

– высокоуглеродистая сталь марки СТ45Х. Данная пара обладает низкой износостойкостью, но при этом возможно повторно использовать изношенную втулку несколько раз в течение нескольких межремонтных периодов.

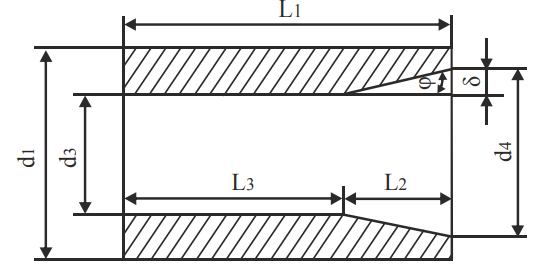

Разработанный метод позволяет уменьшить затраты и сократить время на ремонтно-восстановительные работы механизма тормозного устройства шахтной подъемной машины. Восстановление втулки шарнира осуществляется без полного разбора механизма тормозного устройства шахтной подъемной машины. Технология предусматривает расточку цилиндрического конического отверстия втулки на месте ее установки, мобильным фрезерным устройством. Расточка отверстия втулки вдоль ее геометрической оси производится цилиндрической и конической фрезой. Коническая часть составляет 0,35 от общей длины втулки. В расточенное отверстие втулки устанавливается палец соответствующей конфигурации. Экономически целесообразно использование втулки, в два ремонтных периода, без ее демонтажа и разборки всего механизма. При повторном восстановлении коническую часть растачивают на 0,7 от общей длины втулки. Коническая форма позволяет увеличить площадь контактных поверхностей, исключить радиальный перекос при монтаже пальца, а также ограничить торцевое перемещение пальца во втулке в процессе эксплуатации. Все это увеличивает срок службы шарнирного соединения механизма тормозного устройства.

Способ восстановления шарнирных соединений механизма тормозного устройства шахтных подъемных машин представлен на рисунке 3. Восстанавливаемая втулка 2, на которой производится ремонт, располагается на тормозной балке 1. На рисунках 3 а, б, в, показано расположение мобильного устройства 3 для расточки втулок с использованием конической фрезерной насадки. Для первоначальной обработки используется зенкер, а для более точной обработки внутренний поверхности втулки – развертка. Обеспечение подачи режущего инструмента осуществляется пневматическим цилиндром 4. Направление силы F должно совпадать с геометрической осью втулки.

Крепление мобильного устройства расточки выполняется тремя основными способами: при помощи траверсы 5 (рисунок 3 а); с использованием струбцин 6 (рисунок 3 б); с привариванием элементов крепления 8 к боковым поверхностям балки (рисунок 3 в). Наилучшие условия расточки обеспечивает последний способ крепления.

При выполнении ремонта, предварительно устанавливают величину зазора и степень износа пары «втулка-палец». Экспериментальные исследования показали, что характерным является равномерный износ всей поверхности втулки рычажной передачи на всю глубину, что приводит к увеличению зазора между пальцем и втулкой. Превышение нарушает нормальную работу шарнира и требует замены втулки.

Шарнир, с превышением допустимого значения зазора разбирают. Используя мобильную фрезерную установку выполняют расточку отверстия фрезой 11 цилиндрической и затем до частично конической формы. Направляющие устройства 7 и пневмоцилиндр 4 обеспечивают, необходимые параметры движения рабочего органа устройства расточки, вращение которого происходит через редуктор 10 от электропривода 9.

а – крепление мобильного устройства расточки при помощи траверсы; б – крепление мобильного устройства расточки с использованием струбцин; в – крепление мобильного устройства расточки на сварке; 1 – тормозная балка; 2 – втулка шарнира; 3 – мобильное устройство расточки; 4 – пневматический цилиндр; 5 – траверса; 6 – ступица; 7 – направляющие устройства; 8 – элементы крепления с помощью сварки; 9 – электропривод; 10 – редуктор; 11 – фреза

Рисунок 3 – Способы крепление мобильного устройства восстановления шарниров

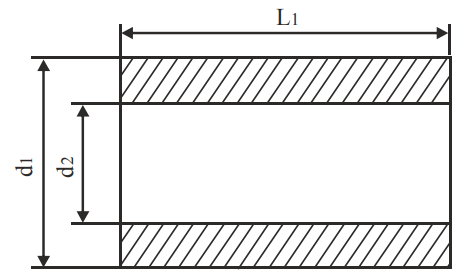

Для восстановления рабочих поверхностей втулок шарниров тормозных устройств шахтных подъемных машин и ликвидации превышения допустимого зазора, выполняют расточку до первого ремонтного размера. Выполним первоначальный замер диаметров d1;d2 и длины L1 (рисунок 4). Глубина расточки внутренней конической поверхности втулки L3 (рисунок 5) выбирается как часть от общей длины L1 (коническая часть составляет 0,35 от общей длины втулки). Оставшуюся часть длинной L2, растачивают до цилиндрической формы, c диаметром нового отверстия d3, равным d2+2∆изн (∆изн– величина радиального износа внутреннего диаметра втулки). Угол расточки: tgφ= δ / L3. Больший внутренний диаметр втулки d4 определяется из условия смятия втулки. Максимальный угол конической расточки втулки ограничивается ее наружным диаметром. Минимальный угол конической расточки ограничивается величиной 70 (конуса Морзе). Соединительный палец имеет аналогичную конфигурацию внутренней поверхности втулки по первому ремонтному размеру с учетом допусков и посадок.

После определенного периода работы, между рабочими поверхностями сопряжения втулки и пальца, вновь образуется зазор, влияющий на нормальную работу механизма. В этом случае можно повторно произвести восстановление внутренней поверхности втулки до второго ремонтного размера (коническая часть составляет 0,7 от общей длины втулки), где диаметр d3 второго ремонтного размера равен сумме диаметра цилиндрической части первого ремонтного размера и 2∆изн.

Коническая форма позволяет исключить радиальный перекос при монтаже пальца и ограничить торцевое перемещение пальца во втулке в процессе эксплуатации. С учетам выше сказанного можно утверждать об увеличении ресурса работы втулки шарнирного соединения тормозного устройства шахтных подъемных машин.

Результаты теоретических и экспериментальных исследований использованы при восстановлении шарниров тормозных устройств на подъемных машинах дренажной шахты ТОО «Богатырь Комир». Работы производились непосредственно на подъемных установках во время краткосрочных остановок оборудования без демонтажа механизма тормозной системы. Всего на различных установках восстановлено 30 втулок шарнирных соединений.

Рисунок 4 – Конструкция типовой втулки

Рисунок 5–Конструкция втулки с частичной конической расточкой

Выводы. Проведенные экспериментальные исследования напряженно-деформированного состояния различных конструкций шарниров (имитационное моделирование) позволили определить параметры расточки внутренней поверхности втулки с наименьшим напряжением в зоне контакта втулки и пальца. Интервал расточки втулки составляет от 0,35 до 0,7 ее полной длины. Увеличение площади контактных поверхностей втулочно-пальцевой пары за счет конической расточки уменьшает износ шарнирного соединения.

Список литературы

Неисправности шахтных подъёмных установок / Под ред. Бежок В.Р., Грузутин Р.Я., Калинин В.Г., Чайка Б.Н. – М.: Недра, 1991. – 368 с.

Мехтиев А.Д., Югай В.В. Современное состояние и проблемы эксплуатации шахтных подъемных машин Карагандинского угольного бассейна // Научно-аналитический и производственный журнал «Горное оборудование и электромеханика». – №6– С. 26-29.

Булатбаев Ф.Н., Мехтиев А.Д., Лихачев В.В. Определение контактных напряжений поверхностей сопряжения шарнирного соединения тормозного устройства шахтных подъемных машин // Труды университета.– Караганда: Изд – во КарГТУ, 2011. Выпуск 4. – С. 50-52.

ГОСТ 25603-83. Шарниры. Типы и основные размеры. – М.: Изд-во стандартов, – 21 с.