РАЗРАБОТКА И ВНЕДРЕНИЕ ПРОЕКТА «ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ОБРАБОТКИ ФОРМУЮЩЕГО БАРАБАНА ИЗ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ»

Кочура А.Н1, Куликова В.С.2

1Магистрант, Омский государственный технический университет; 2Студент, Омский государственный технический университет

РАЗРАБОТКА И ВНЕДРЕНИЕ ПРОЕКТА «ПОВЫШЕНИЕ ЭФФЕКТИВНОСТИ ОБРАБОТКИ ФОРМУЮЩЕГО БАРАБАНА ИЗ ЖАРОПРОЧНОЙ НЕРЖАВЕЮЩЕЙ СТАЛИ»

Аннотация

В статье рассмотрено - оптимизации стратегии обработки гнезд формующего барабана, повышение стойкости твердосплавной фрезы путем перераспределение припусков.

Ключевые слова: оптимизация, стратегия обработки, припуск, режущий инструмент.

Kochyra A.N.1, Rylikova V.S.2

1Magistrant, Omsk State Technical University; 2Student, Omsk State Technical University

DEVELOPMENT AND IMPLEMENTATION OF THE PROJECT "IMPROVING THE EFFICIENCY OF PROCESSING SPINNING REEL OF HEAT-RESISTANT STAINLESS STEEL"

Abstract

In the article - to optimize treatment strategies spinning reel slots, increasing resistance carbide cutters through the redistribution of allowances.

Keywords: optimization, strategy processing allowance, cutting tool.

Повышение эффективности обработки формующего барабана из жаропрочной нержавеющей стали

В современном машиностроении широкое применение получили детали, имеющие сложную пространственную форму. ярким представителем этого класса является формующий барабан для изготовления пельменей или вареников. Характерной особенностью деталей с пространственно-сложными поверхностями (ПСП) являются высокие технические требования точности исполнения профиля.

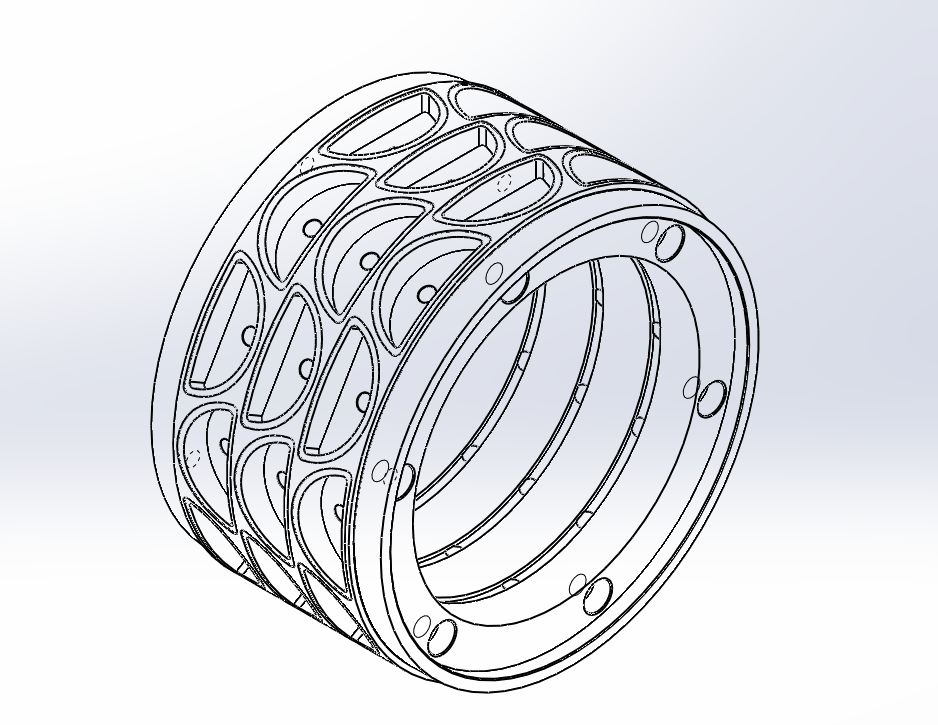

Рис.1 Формующий барабан общий вид

Постоянное возрастание требований к повышению производительности обработки ПСП вызывает необходимость интенсификации и автоматизации процессов их изготовления.

Типовой технологический процесс изготовления деталей, содержащих пространственно-сложные поверхности, содержит черновое, чистовое фрезерование и отделочно-доводочные операции, такие как шабрение, полирование. При этом трудоемкость последних может превышать суммарную трудоемкость чернового и чистового фрезерования. Для сокращения времени механической обработки деталей содержащих ПСП необходимо уменьшать объем доводочных операций, что возможно за счет максимального приближения выходных показателей чистового фрезерования к требуемым параметрам готовой детали.

Основным средством автоматизации механической обработки деталей, содержащих ПСП, являются фрезерные станки с ЧПУ. Эффективность использования станков с ЧПУ находится в прямой зависимости от качества и надежности управляющих программ. В последних задается информация о траектории движения инструмента, режимах резания и т.д., необходимая для автоматического выполнения операций без вмешательства оператора. Однако, наблюдается разрыв между постоянно расширяющимися технологическими возможностями станков с ЧПУ и трудностями в обеспечении требуемой обработки поверхности на стадии проектирования управляющих программ из-за недостаточной изученности процесса объемного фрезерования. От того насколько полно спроектированная программа учитывает конкретные условия обработки, будет зависеть трудоемкость ее отладки, которая может быть снижена за счет ликвидации многократного перепрограммирования, а также повышением технологической надежности выполняемой операции.

Трудности, связанные с проектированием оптимальной технологии, начинаются при обработке данных.

Обмен данными между CAD- и САМ-системами, имеющими собственные CAD-модули, происходит не без препятствий. Опыт показывает, что при введении данных часть из них теряется, в результате чего появляются незамкнутые контуры деталей. Это требует дополнительных работ для восстановления поверхностей, что, естественно, повышает затраты на подготовку ЧПУ-программы, а кроме того, требует от программиста навыков в области конструирования. Допущенные ошибки в геометрии копируются «один к одному» на обрабатываемую поверхность.

Программист при составлении ЧПУ- программ имеет нехватку информации об оптимальном планировании процесса фрезерования. Это связано, с одной стороны, с тем, что существующие в настоящее время CAD/CAM- системы имеют многочисленные функции для обработки сложных поверхностей, базирующихся на геометрии и несущие технологическую информацию. Например, существует несколько вариантов составления программы для обработки остаточных припусков, один из которых программист должен принять, исходя из собственного опыта. Это означает, что он также должен владеть производственными технологическими знаниями, которые на практике приобретает не программист, а станочник.

Обработка ПСП на фрезерных станках с ЧПУ связана с непрерывным изменением параметров резания, главным образом, направления подачи, а также положения и длинны активной рабочей части режущей кромки. Нестабильность протекания процесса резания оказывает существенное влияние на выходные параметры шероховатости деталей. Факторы нестабильности процесса объемного фрезерования учитываются технологом в настоящее время интуитивно из-за отсутствия нормативов режимов резания, которых бы количественно увязывались не только "скорость- стойкость", но и величины подач с качеством.

Для уменьшения многочисленных экспериментальных поправок программ на станках с ЧПУ, вызывающих простои,, с целью обеспечения требуемых параметров шероховатости, технолог зачастую идет на занижение режимов резания и , тем самым снижает производительность обработки.[1]

Например, при производстве формующего барабана из пищевой нержавеющей стали 14Х17Н2 (Рис. 1) предварительно высверливаются центральное отверстие и в углах формующего гнезда, оставляя припуск для чистовой обработки. Для уменьшения времени обработки применялись твердосплавные сверла.

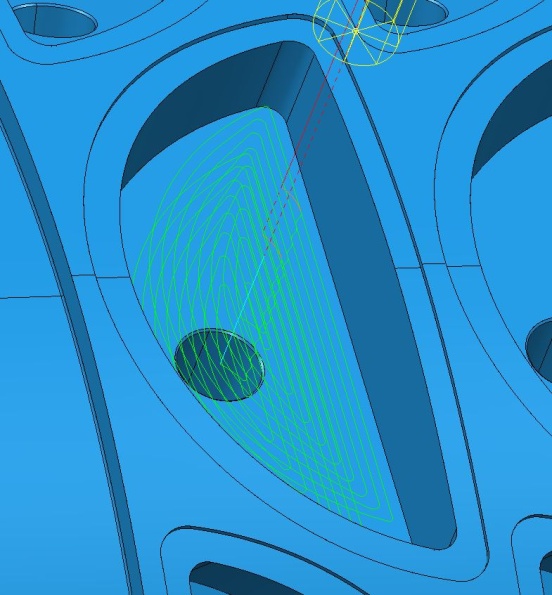

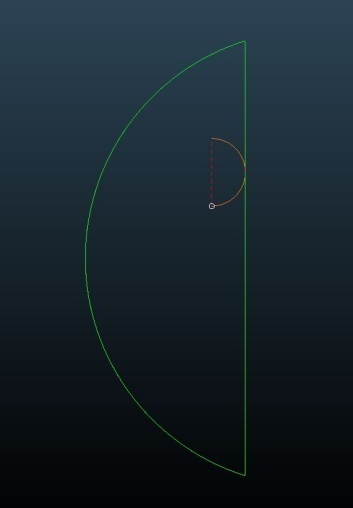

Черновая обработка формующих гнезд (рис. 2) при производстве формующего барабана ранее выполнялась инструментом ZCC*CT GM-4E-D8.0 на следующих режимах: припуск осевой 2,8мм, радиальный 2,5мм, частота вращения инструмента S=2500 об/мин (62 м/мин), подача F=250 мм/мин (Fz=0.025 мм/зуб). Обработка производилась по траектории представленной на рис.3

Рис.2 Общий вид гнезда формующего барабана

а) вид сверху б) вид сбоку

Рис. 3 Исходная траектория движения фрезы при черновой обработке формующего гнезда

Недостатками данных режимов обработки являются высокая продолжительность обработки - 6мин. 30сек., низкая стойкость инструмента вызванная малым процентом использования режущей части инструмента. Кроме того, при обработке по данной траектории, нагрузка на фрезу в точках смены направления подачи резко возрастает, что может привести к поломке инструмента.

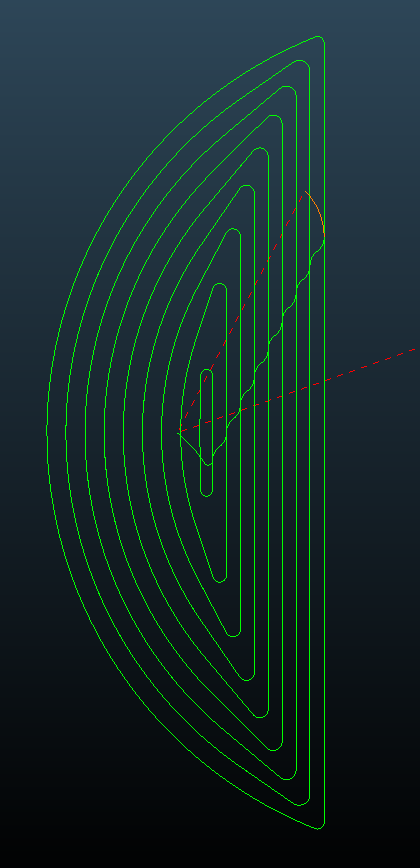

С целью устранения данных недостатков был подобран более высокопроизводительный инструмент SECO 554080R05Z4.0-SIRON-A, и спроектирована новая траектория (рис.4). В данной траектории уменьшен радиальный припуск до 1 мм и увеличен осевой припуск до 7мм, что увеличивает процент использования режущей части инструмента. Также уменьшены перегрузки в угловых точках траектории вследствие уменьшения шага между траекториями в радиальном направлении. Увеличена подача F до 300 мм/мин и частота вращения инструмента n до 3000 об/мин., что позволило сократить время обработки одного гнезда до 4 мин 30 сек.

а) вид сверху б) вид сбоку

Рис.4 Проектируемая траектория движения фрезы при черновой обработке формующего гнезда

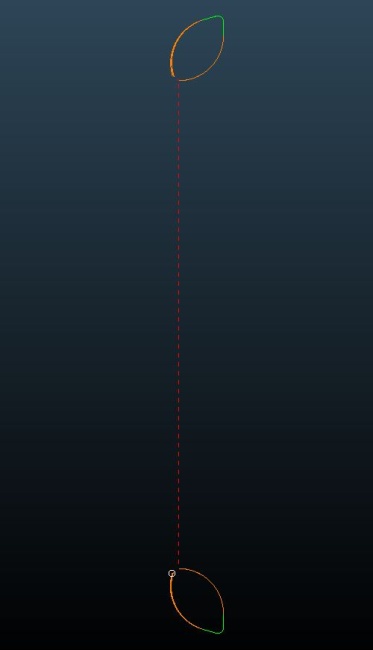

Чистовая обработка выполняется несколькими инструментами, фрезами диаметром 8мм, 6мм и 3мм. Порядок обработки и распределение снимаемых припусков распределяется между инструментами следующим образом:

- фрезой диаметром 8 мм производится чистовую обработку донышка формующего гнезда и получистовую обработку стенок(рис.5);

а) вид сверху б) вид сбоку

Рис.5 Чистовая траектория для фрезы диаметром 8мм

- фрезой диаметром 6 мм. производится чистовую обработку стенок формующего гнезда(рис.6);

а) вид сверху б) вид сбоку

Рис. 6. Чистовая траектория для фрезы диаметром 6мм.

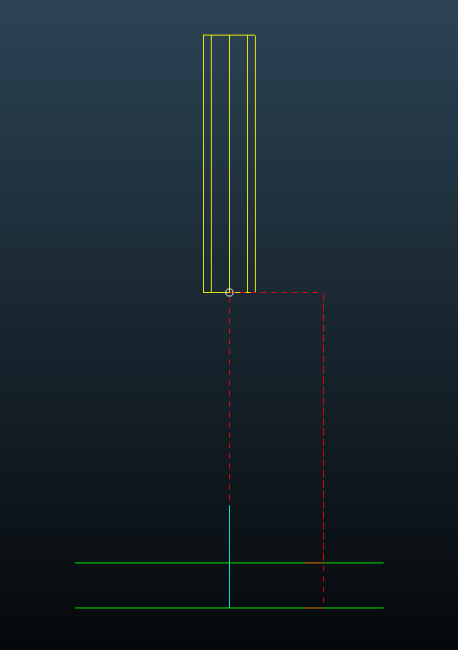

- фрезой диаметром 3 мм. производится доработка углов формующего гнезда(рис.7 );

а) вид сверху б) вид сбоку

рис.7 Доработка углов фрезой диаметром 3мм.

Анализируя вышеизложенное можно заключить, что проектируемая траектория позволяет сократить время обработки формующего гнезда на 2 минуты и повысить стойкость инструмента на 30%. Также снижается вероятность поломки инструмента в углах траектории вследствие уменьшения перепада радиального припуска и, как следствие, перегрузок.

Список литературы

Батуев В.В. Повышение производительности и точности чистового фрезерования пространственно сложных поверхностей со ступенчатым припуском [Текст] : дис. … канд. техн. наук :05.02.08: защищена 18 декабря 2007: утв. 15.07.02 / Батуев Виктор Викторович. – Челябинск, 2007. – 215 с. – Библиогр.: с. 202–213. – 003166059