АВТОМАТИЗИРОВАННЫЙ РАСЧЕТ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ

Степанов А.А.1, Хаймович А.И2.

1 Соискатель кафедры Производства двигателей летательных аппаратов, Самарский государственный аэрокосмический университет имени академика С. П. Королёва (национальный исследовательский университет); 2 кандидат технических наук, доцент, преподаватель кафедры Производства двигателей летательных аппаратов, Самарский государственный аэрокосмический университет имени академика С. П. Королёва (национальный исследовательский университет).

АВТОМАТИЗИРОВАННЫЙ РАСЧЕТ ПАРАМЕТРОВ ПРОЦЕССА РЕЗАНИЯ

Аннотация Представлена методика автоматизированного расчета параметров процесса резания (скорости, подачи, периода стойкости) в зависимости от значений параметров напряженно-деформированного состояния протяжки. В результате применения методики возможен выбор оптимального режима протягивания на основе информации содержащейся в базах знаний, которые формируются в результате функционирования программных и аппаратных средств.

Ключевые слова: Планирование экспериментов, метод конечных элементов, автоматизированное проектирование, прогнозирование, напряжённо-деформированное состояние, программный комплекс, режимы резания, режущий инструмент.

Stepanov A.A.1, Haimovich A.I2

1 Samara State Aerospace University, postgraduate student, Department of Aircraft Engines Producing; 2 Samara State Aerospace University, Candidate of Technical Sciences, senior lecturer, Department of Aircraft Engines Producing.

THE AUTOMATED DEFINING OF CUTTING PROCESS PARAMETERS

Abstract The method of automated defining of cutting process parameters is defined (cutting speed, feed, period of durability) depending on parameters stress-strained condition. As the result of method application the choice of optimal cutting mode is possible, depending on knowledge base information, which is formed as the result of functioning program and hardware tools.

Keywords: Planning of experiments, method of the final elements, the automated design, prediction, stress-strained state, program complex, cutting conditions, cutting tool.

Протяжки – металлоемкий, сложный в изготовлении и поэтому дорогой режущего инструмента. Экономическая целесообразность их применения оправдана при обеспечении оптимальных элементов конструкций и режимов резания, качественном изготовлении протяжек и правильной эксплуатации [1]. В связи с этим, для снижения себестоимости изготовления протяжек в условиях современного производства необходимо выявить дополнительные источники эффективности процессов системы проектирования протяжек, разработать методики прогнозирования геометрических и технологических параметров протяжек на ранних стадиях проектирования.

Для обработки сложных, точных внутренних и наружных профилей, к параметрам шероховатости поверхностей которых предъявляются высокие требования, процесс протягивания часто является незаменимым Производительность протягивания в 3–12 раз выше производительности других способов механической обработки металла (развертывания, фрезерования, долбления, строгания, шлифования). Режущая протяжка обеспечивает точность обработки в пределах 7-9 квалитетов. Параметр шероховатости протягиваемой поверхности Ra = 0.32÷2.5 мкм.

- МЕТОДИКА ИССЛЕДОВАНИЯ

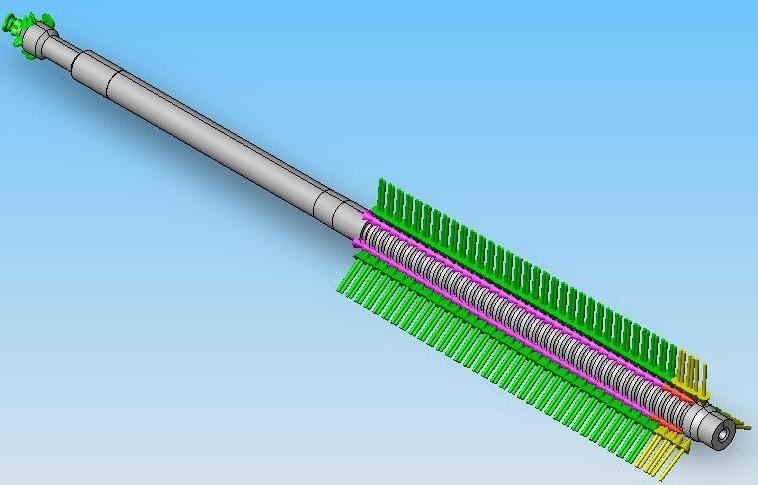

Для компьютерного эксперимента выбрана протяжка 20 ×1× 20, расчетная схема [2] которой показана на рисунке 1. На каждый зуб протяжки действуют сила резания Pz, перпендикулярно передней грани зуба, и Py, перпендикулярная задней грани зуба. Диапазон параметров, выбранных для компьютерного моделирования, определен в таблице 1.

Таблица 1. Диапазон экспериментальных данных для оценки параметров напряженно-деформированного состояния протяжек.

| Номер параметра | Наименование параметра | Диапазон значений параметра | Размерность параметра |

| 1 | Подъём на зуб Sz | 0.03 ÷ 0.0625 | мм |

| 2 | Угол заострения β = 90º–α–γ | 69.5 ÷ 84.5 | º |

| 3 | Скорость резания V | 2÷150 | м/мин |

Рис.1. Трехмерная модель протяжки

В результате компьютерного моделирования напряженно-деформированного состояния протяжек, на основе математического планирования экспериментов [3] получены следующие зависимости:

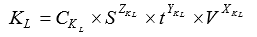

для коэффициента усадки стружки KL

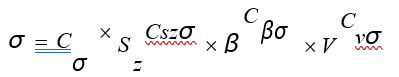

для усредненных напряжений σ, Н/м2 (по вон Мизесу)

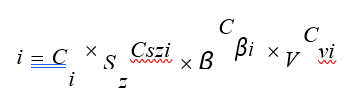

для интенсивности усилий i, Н/м2

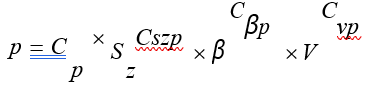

для статических перемещений p, мм

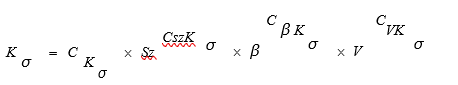

для коэффициентов запаса прочности Кσ по усредненным напряжениям

для коэффициентов запаса прочности Кτ по касательным напряжениям

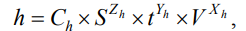

для интенсивности износа h получены зависимости вида

(7)

(7)

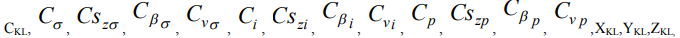

В зависимостях (1)-(7)

- постоянные величины, Sz – подъём на зуб, мм/зуб; β – угол заострения, град; V – скорость резания, м/мин.

- постоянные величины, Sz – подъём на зуб, мм/зуб; β – угол заострения, град; V – скорость резания, м/мин.

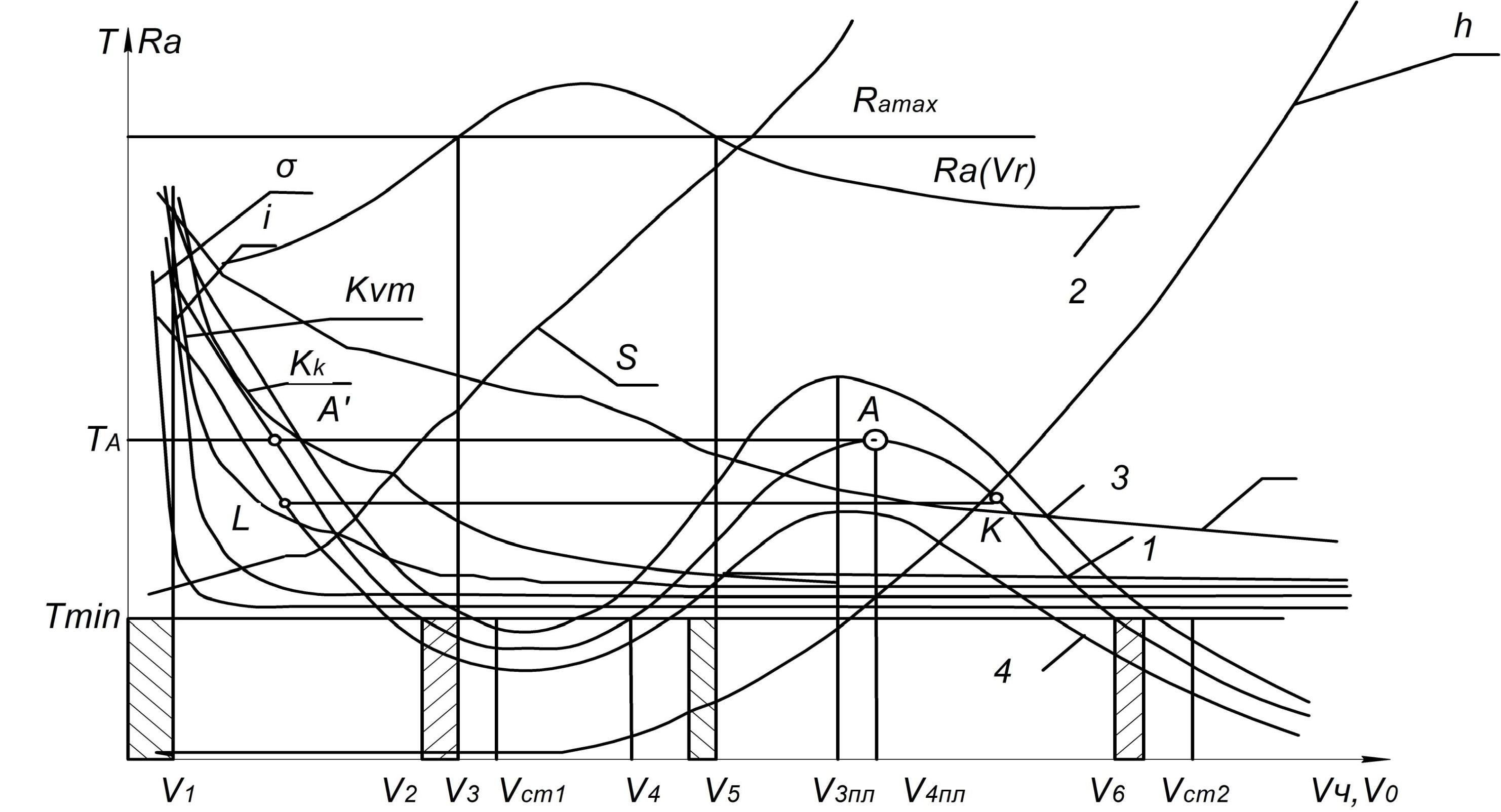

Стойкостные зависимости при известных значениях усредненных напряжений σ, интенсивности усилий i, статических перемещений s, коэффициентов запаса прочности Kσ и Kτ, показаны на рисунке 2. По зависимостям, приведенным на рисунке 2, необходимо определить совокупность параметров {Sz ,V }, которые определяют режимы резания при допускаемых напряжениях σ в режущем инструменте и гарантируют обеспечение требуемого качества изготовления деталей в течение заданного периода стойкости Т режущего инструмента.

Рис. 2. Стойкостные зависимости при внутреннем протягивании с учетом разработанных зависимостей (1)–(7)

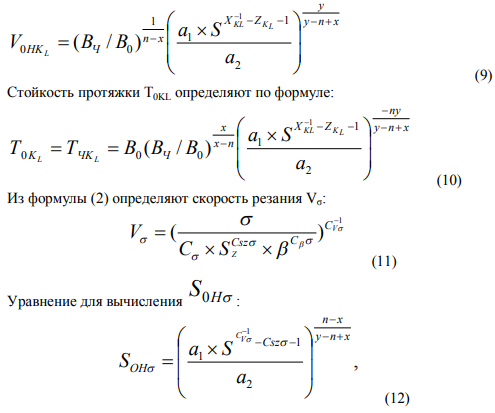

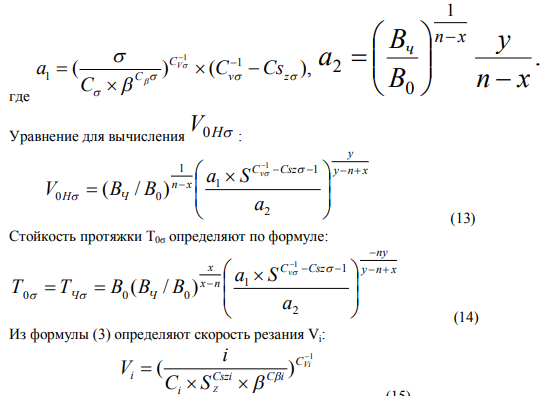

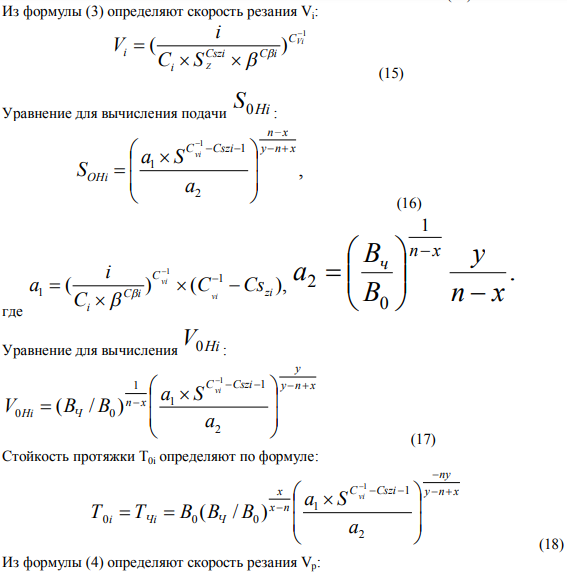

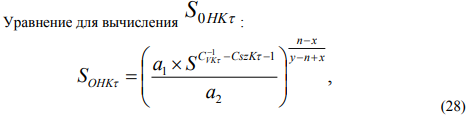

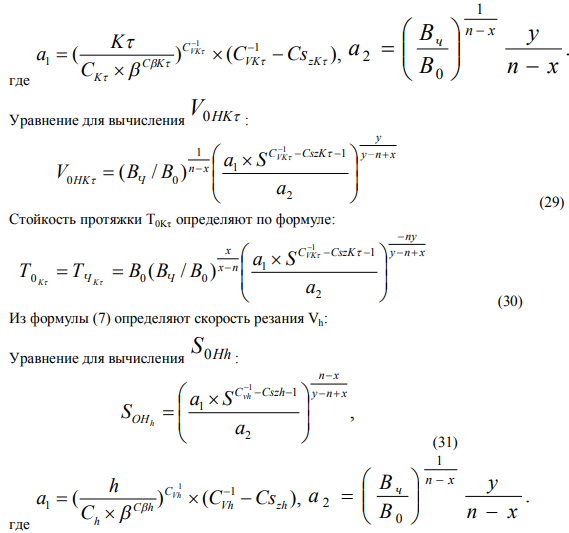

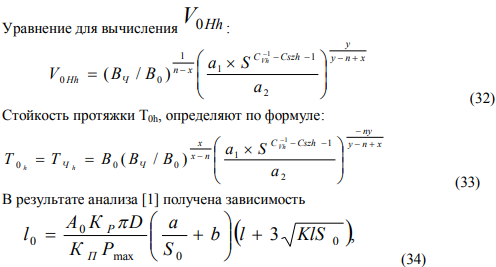

Уравнение для вычисления подачи S0HKL:

где А0 – припуск, срезаемый черновой частью протяжки; D – диаметр протягивания; КР – поправочный коэффициент, учитывающий условия обработки; Кп – поправочный коэффициент, учитывающий уменьшение подачи на переходных зубьях; a,b, S0 - параметры эмпирической зависимости удельной силы резания Pmax (приходящейся на 1 мм режущей кромки) от подачи; К – коэффициент помещаемости стружки. Эта зависимость имеет экстремальный характер, и из нее может быть найдено значение S0l, обеспечивающее минимальную длину l0. Точки K1, K2, K3, K4, K5, K6, K7 (рисунок 2) соответствуют условным минимумам функции в зависимости от коэффициента усадки стружки KL (1), напряжений σ (2) в режущем инструменте, интенсивности усилий i (3) в режущем инструменте, статического перемещения p (4) режущей кромки под воздействием сил резания Pz и Py коэффициента запаса прочности Kσ (5) по напряжениям Мизеса, коэффициента запаса прочности Kτ (6) по касательным напряжениям, интенсив- ности износа зубьев h (7). При использовании разработанных моделей (1)-(7) и наличии необходимых экспериментальных данных принцип равной стойкости [1] черновой и чистовой частей протяжек может быть обеспечен и при обработке с повышенными (до 150 м/мин) скоростями резания. В совокупности с моделями (8)-(33) возможно уточнение существующих режимов протягивания и выдача рекомендаций для высокоскоростного протягивания. Разработанные модели реализованы в виде программного, методического и информационного обеспечения интегрированной системы проектирования протяжек. Совокупности знаний, полученные на основе проектных данных, позволяют выбирать геометрические параметры режущей части протяжки для обеспечения минимума напряженно-деформированного состояния зоны резания.

Список литературы

Маргулис Д. К., Тверской М. М., Ашихмин В. Н. «Протяжки для обработки отверстий», М.: Машиностроение, 1986 г, 232 с.

Алямовский А.А. Компьютерное моделирование в инженерной практике / Алямовский А.А., Собачкин А.А., Одинцов Е.В., Харитонович А.И, Пономарев Н.Б. // СПб.: БХВ – Петербург, 2006 г, с. 27-28.

Адлер Ю.П., Маркова Е.В., Грановский Ю.В. Планирование эксперимента при поиске оптимальных условий, Москва, Изд-во Наука, 1976 г. – 280 с.