ВЛИЯНИЕ РЕЖИМОВ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ НА СТРУКТУРУ И МОРФОЛОГИЮ СИСТЕМЫ Ni – In

ВЛИЯНИЕ РЕЖИМОВ ЭЛЕКТРОХИМИЧЕСКОГО ОСАЖДЕНИЯ НА СТРУКТУРУ И МОРФОЛОГИЮ СИСТЕМЫ Ni – In

Аннотация

Структурные и морфологические изменения были осуществлены в электрохимической системе Ni-In для образования структурных ловушек в виде интерметаллидов индия.

Проведено исследование влияния базовых характеристик электролиза (состав структурных составляющих элементов электрохимической системы – Ni и In и плотность катодного тока) в направлении формирования топологии, морфологии, микроструктуры, в том числе и наноструктур, и их фазовых составляющих для обеспечения соответствующих свойств.

Показателем требуемой выстраиваемой структуры служило присутствие структурных ловушек в электрохимической системе Ni-In. В частности в исследуемой системе, реализован синтез интерметаллидов индия, выступающих в качестве ловушек для атомов водорода, в системе Ni-In, не предрасположенной к его накоплению.

Проанализированные и обобщенные сведения об комплексных структурных изысканиях покрытия позволили определить количественный состав электролита. По сути, в данной работе практически реализована концепция: формируемая структура системы – состав электролита никелирования по базовым структурным компонентам - необходимые свойства.

Одним из важнейших результатов изысканий в представленной статье можно считать:

1. Изученная кумуляция In в системе Ni-In составляет 15 мас. %. при возрастании In2(SO4)3 с 1 до 12 г/л в растворе.

2. Выбрана концентрация In2(SO4)3 = 4 г/л в растворе для реализации электросинтеза Ni-In композитов.

3. При концентрации In2(SO4)3 = 4 г/л генерируются интерметаллические фазы состава InNi2, InNi3, In3Ni2 и η–In27Ni10, зафиксированные дифрактометрическим подходом.

4. Реализован синтез композита Ni70In30 из электролита с концентрацией In2(SO4)3 = 4 г/л, имеющий своей отличительной особенностью структуру, создающей условия для удерживания водорода, с потенциальным последующим легированием.

5. Топологические изыскания покрытия Ni70In30 свидетельствуют о развитости его поверхности, обусловленной формированием островковых зародышей при росте пленки на первоначальной фазе формирования.

1. Введение

Легированные материалы и металлические композиции с индием демонстрируют разноплановую заинтересованность и потребность в них индустриальной сферы и техносферы разнообразной профильности.

Легирование никеля индием повышает его пластичность, износостойкость, предел прочности при растяжении, облегчает обрабатываемость, повышает коррозионную стойкость, придает способность к пайке и свариваемости с токопроводящими элементами , , . Электрохимически синтезированные композиты Ni-In с содержанием индия менее 9 мас. % не склонны к накоплению водорода , . При концентрации индия более 10 мас. % образуются интерметаллические фазы, которые могут действовать как структурные ловушки для атомов водорода, если фаза имеет некогерентное связывание с матрицей Ni через сетку дислокаций.

Основная стратегия работы заключается в изменении структуры и топологии электрохимических систем с целью формирования структурных и примесных ловушек для накопления водорода. Реализация такого утверждения осуществляется на системах, которые не склонны к поглощению водорода, в частности для композита Ni-In, синтезируемого гальваническим способом , .

Цель конкретной публикации заключается в отражении итогов изыскания взаимосвязи: формируемая структура и топология системы Ni-In – состав электролита никелирования по базовым структурным компонентам (Ni и In) – необходимые свойства (способность накапливать водород , ).

2. Методы и принципы исследования

Соединения Ni-In (далее электрохимические композиты) синтезировали из электролита с базовыми ингредиентами, г/л: NiSO4·7H2O = 140, Na2SO4·10H2O = 20, Н2Маl = 52 г/л (малоновая кислота); In2(SO4)3 = 0; 0,5; 1; 2; 4; 8; 12 и композицией добавок, гальваническим способом , . Анод – Pt, катод – Cu.

С точки зрения технологической практики наиболее целесообразные режимы электролиза Ni основы: плотность катодного тока, ik – 2-3 А/дм2, температура электролита – 20 °C, pH – 4,0-5,0. Приведенные технологические параметры удовлетворяют необходимым условиям электролиза: скорость роста (υ) Ni-In-пленки, выход по току (ВТNi-In), и предоставляют возможность синтеза однотипных, идентичных по толщине образцов при достаточной, соответствующей требованиям техпроцесса коррозионной стойкости и прочности. Для учета воздействия критериев электролиза по отдельности, то есть индивидуально на формирование пленки образца, менялась одна конкретная характеристика.

В конкретной публикации описано воздействие только ik и СIn2(SO4)3 (концентрация In2(SO4)3 в электролите). Основополагающий принцип изыскания – учет взаимовлияния базовых характеристик электролиза (состав структурных составляющих элементов электрохимической системы – Ni и In и ik) в направлении формирования топологии, морфологии, микроструктуры, и их фазовых составляющих для обеспечения соответствующих свойств. Конечный итог изыскания – базовый состав раствора электролита по информации об исследованной структуре формируемого образца Ni-In.

Микроструктура образцов на атомном уровне проверялась на сканирующем зондовом микроскопе Solver P47 , , , . Фазовый состав оценивался на приборе ДРОН 2.0 принципами рентгеновской дифракции , , , .

3. Результаты исследований

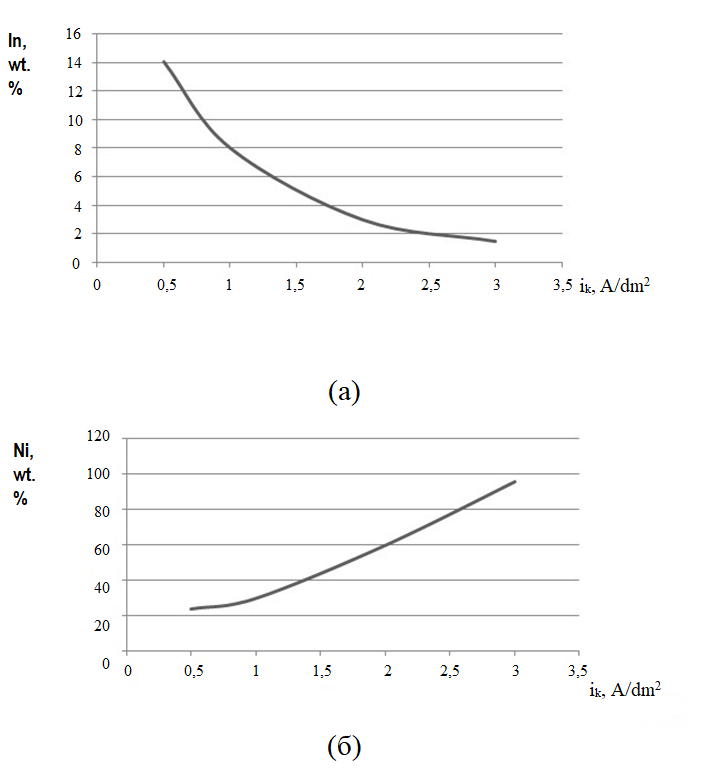

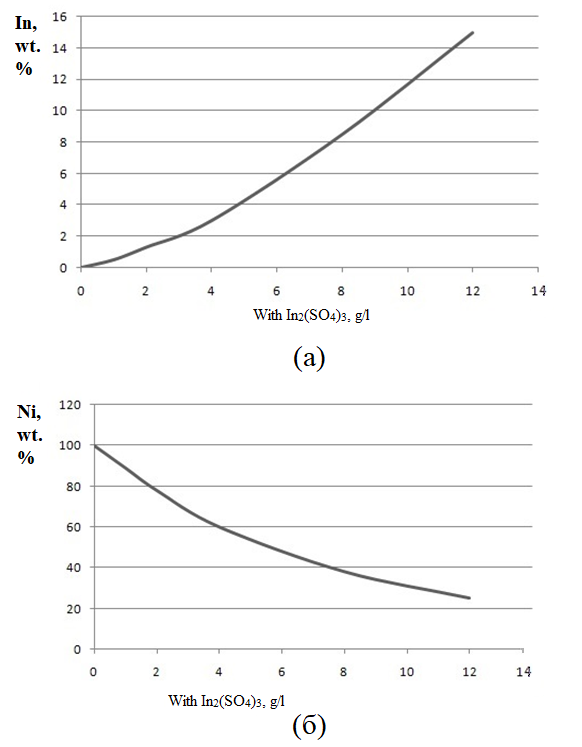

При варьировании ik от 0,5 до 3 А/дм2, наблюдается уменьшение содержания In в системе от 14 до 1,5 вес. % (рис. 1а), а содержание Ni возрастает от 24 до 96 вес. % (рис. 1б). Полученная закономерность обусловлена большей скоростью разряда катионов Ni2+, чем катионов In3+, и соответственно различными наклонами парциальных кривых выделения Ni2+ и In3+, согласно изысканиям в , .

Рисунок 1 - Зависимость элементного состава образцов Ni-In от ik:

(а) – содержание In; (б) – содержание Ni

Рисунок 2 - Зависимость d от ik

Примечание: время электролиза 60 минут

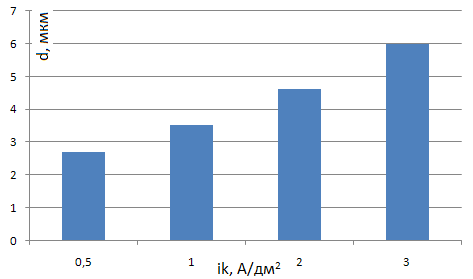

Влияние содержания In2(SO4)3 в растворе на элементный состав образцов Ni-In иллюстрирует рисунок 3 (а и б).

Рисунок 3 - Зависимость кумуляции Ni и In от концентрации в электролите In2(SO4)3, г/л:

(а) – процентное содержание In; (б) – процентное содержание Ni

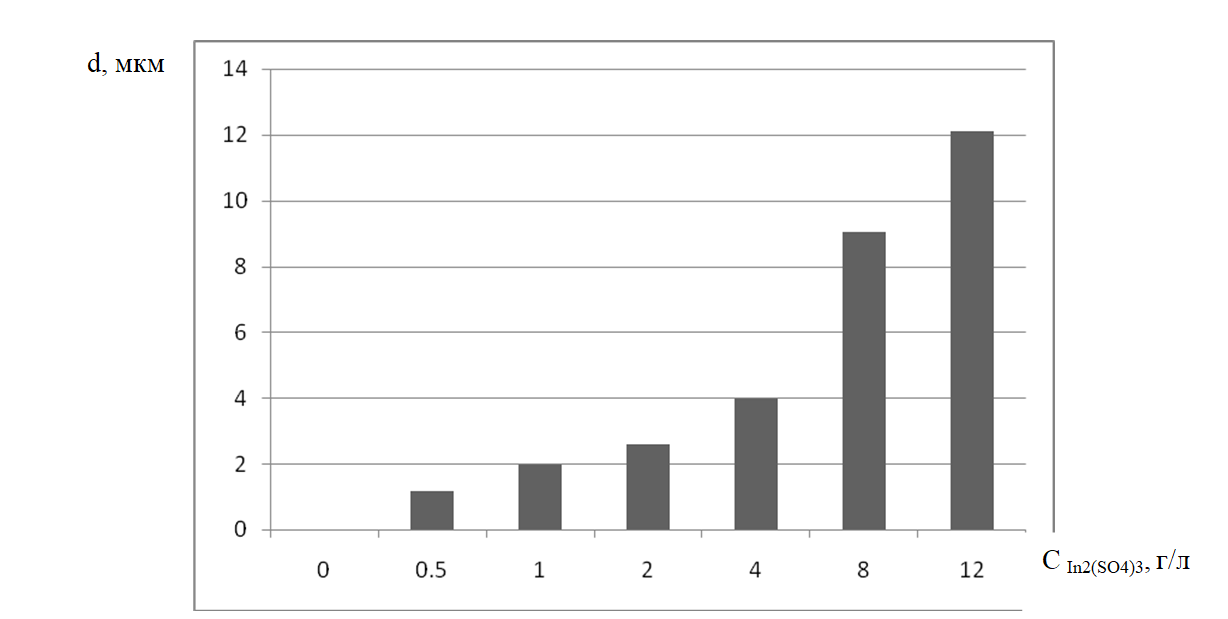

Зависимость изменения толщины покрытия при следующем режиме осаждения: концентрация In2(SO4)3 варьируется от 0 до 12 г/л, iк = 2 А/дм2, время электролиза 1 час (рис. 4).

Рисунок 4 - Зависимость d от концентрации In2(SO4)3 в электролите

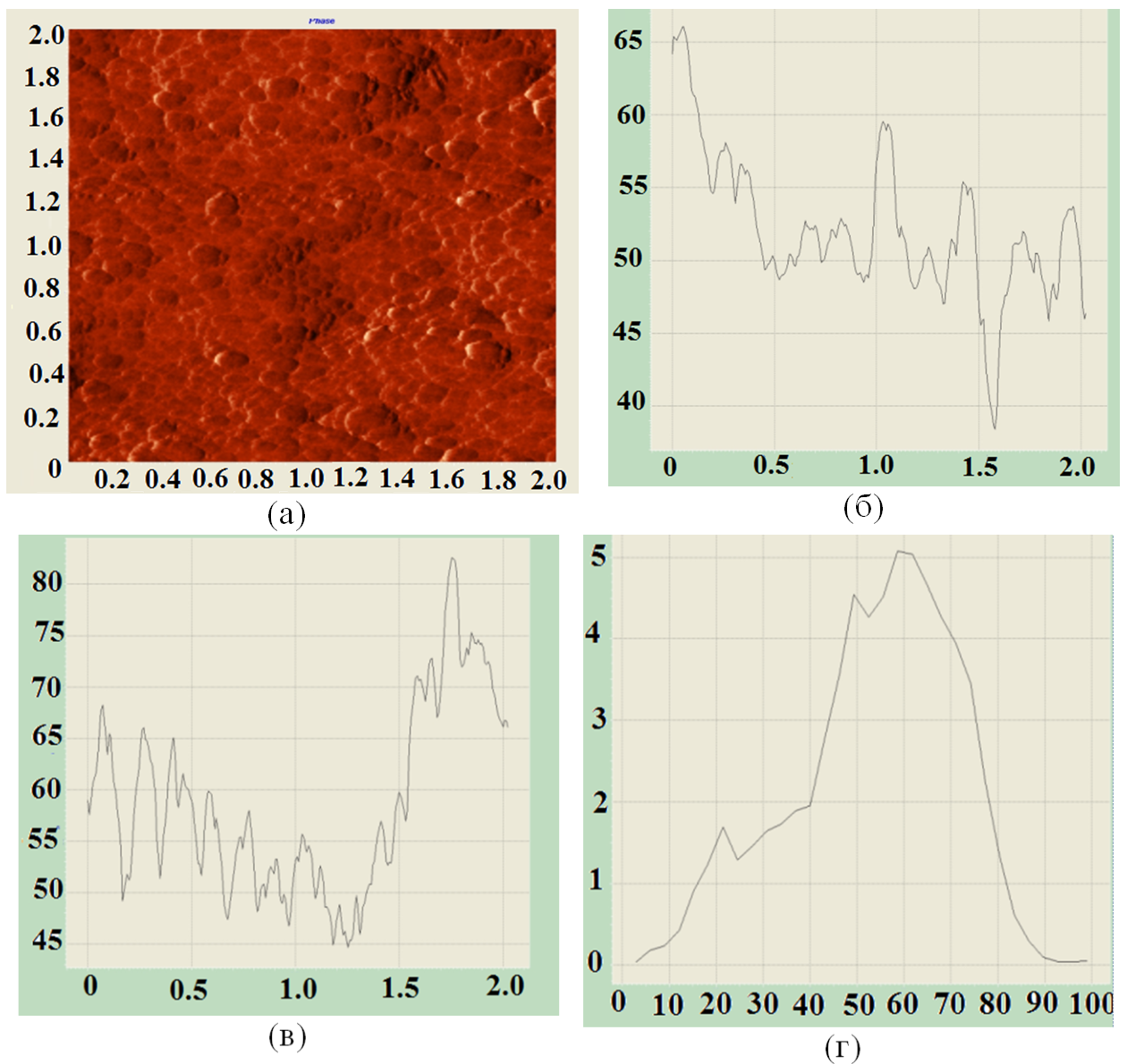

Топологические исследования показаны на примере состава с In2(SO4)3 = 8 г/л на рисунке 5.

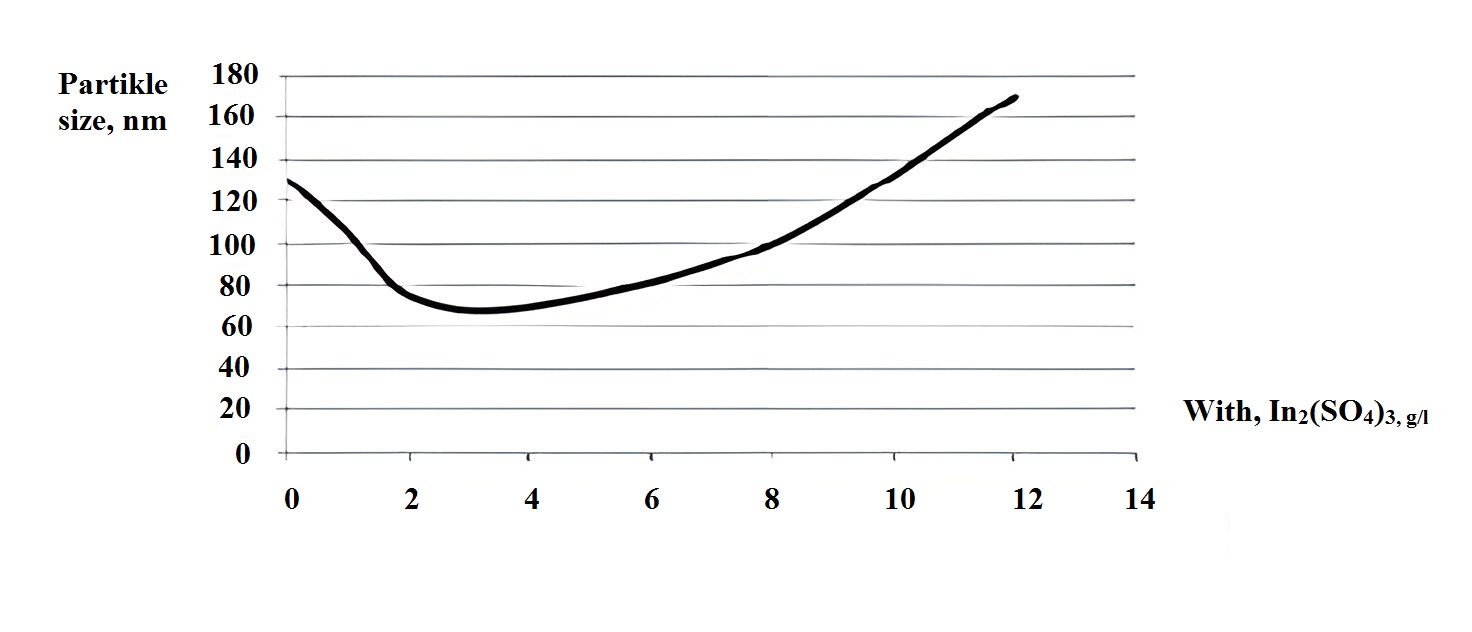

Из результатов исследования следует, что топология поверхности полученных пленок развитая, каковая связана с островковыми зародышами в начальные моменты времени. Напряженность электрического поля на выступающих участках - островками выше, чем над свободными участками от осадка катода. Рост катодной пленки в островковой части начинает опережать рост основной пленки, что приводит к появлению развитой поверхности. Закономерность размера кристаллитов Ni–In от содержания In2(SO4)3 проиллюстрирована на рис. 6. Максимального размер кристаллитов 75-170 нм, то есть формируется мелкодисперсная структура наноразмера. Установленная зависимость представляет собой результирующую огибающую кривую, согласно данным трехмерной топологической диаграммы поверхности пленок Ni–In.

Рисунок 5 - Профилограммы поверхности покрытия Ni-In:

(a) – изображение поверхности в виде фазового контраста; (б) – профилограмма поверхности по оси x; (в) – профилограмма поверхности по оси y; (г) – гистограмма распределения неровностей поверхности

Рисунок 6 - Зависимость размера частиц от концентрации In2(SO4)3 в электролите

Таким образом, результаты эксперимента выявили, что из всех изученных составов электролита, оптимальной концентрацией является In2(SO4)3 = 4 г/л.

Электролит никелирования с данным содержанием сульфата индия (III) позволяет получать зернистые и более однородные по размеру кристаллитов Ni–In покрытия, это обеспечивает лучшие физико-механические свойства (свариваемость, коррозионную стойкость), более подробно в работе , , .

Анализ результатов показывает, что при содержании In2(SO4)3 менее 2 г/л на катоде осаждается только Ni пленка. При увеличении содержания In2(SO4)3 до 2 г/л на катоде осаждаются чистый Ni и интерметаллиды: InNi2, InNi3, In3Ni2, η–In27Ni10 , .

В осажденных электролитическим способом пленках с содержанием In2(SO4)3 – 8 г/л появляется дополнительная фаза ε-InNi. Увеличение содержания сульфата индия (III) до 12 г/л полностью связывает никель в химические соединения; линия, соответствующая чистому никелю, отсутствует.

Диаграммы состояния равновесия , не содержат фазу η-In27Ni10, однако, согласно американской международной добровольной организации, разрабатывающей стандарты для материалов ASTM (Американское общество испытаний и материалов), в системе Ni–In указана интерметаллическая фаза η–In27Ni10 с тетрагональной решеткой . Более подробно рентгенофазовые исследования в других публикациях.

Рентгеноструктурный анализ выявил данную фазу в системах, синтезированных в электролитах с содержанием In2(SO4)3 от 2 г/л и более. По-видимому, зафиксированная фаза носит неравновесный характер, и, ее присутствие зависит от способа изготовления сплава Ni-In. В представленном материале система Ni-In синтезировалась электролитическим путем при комнатной температуре. Отсутствие высоких температур при синтезе композита Ni–In, очевидно способствует стабилизации фазы η–In27Ni10. Можно предположить, что η – фаза должна образовываться при любых методах синтеза, исключающих нагрев , , .

4. Заключение

Основываясь на экспериментальных результатах, можно сделать выводы:

1. Толщина композита Ni–In пропорциональна содержанию In2(SO4)3 в электролите и ik.

2. Топология поверхности и размер зерен имеют сложную взаимосвязь от содержания сульфата индия (III) в электролите.

3. Выявлено присутствие фазы η–In27Ni10, ее существование отражено в таблицах ASTM, но она не представлена на диаграммах равновесного состояния системы Ni-In. Ее отсутствие можно объяснить тем фактом, что зафиксированная фаза является метастабильной.

Можно отметить еще одну особенность: согласно данным работы

, , синтезирован электрохимический композит Ni–In с фазовым составом – Ni70In30, с микроструктурой и топологией поверхности, обеспечивающей удержание водорода с возможным дальнейшим его допированием.Содержание водорода в экспериментальных образцах композита Ni(x) – In(y) – H(z), определенное методом термодесорбции, составляет 5,3 мас. %, что подтверждает, что гальванический композит обладает способностью накапливать водород и в дальнейшем сохранять его в виде металлических гидридов

, . Конечно, не стоит говорить о массовом использовании никель–индиевых композитов для накопления водорода, в соответствии с его индексом Кларка. Речь идет о потенциальной способности электрохимических систем, даже тех, которые не склонны к накоплению водорода, гибко изменять свою структуру по отношению к содержанию в них водорода .