Совершенствование технологии получения экструдированных комбикормов и кормовых добавок

Совершенствование технологии получения экструдированных комбикормов и кормовых добавок

Аннотация

При изготовлении комбикормов производители стремятся заменить зерновое сырьё различными отходами пищевого и агропромышленного комплекса. Такое стремление особенно четко прослеживается в странах западной Европы. Это связано с высокой стоимостью зерновых ресурсов, что непосредственно влияет на конечную стоимость сельскохозяйственной продукции. Затраты на кормление в отдельных случаях могут составлять до 80% от конечной цены реализации продукции. Поэтому совершенствование технологий производства комбикормов и рационов питания сельскохозяйственных животных является актуальной задачей. В качестве заменителей зернового сырья могут выступать такие отходы промышленности как: свекольный жом, стебли бобовых, лузга различных зерновых культур и другие. Обычно заменители зернового сырья содержат в своём составе большую долю клетчатки и лигнина, которые сложно перевариваются в процессе пищеварения у сельскохозяйственных животных. Для более полного усвоения этих веществ необходимо проводить технологические операции, направленные на разрушение высокобиополимерных структур с целью получения более простых легкоусвояемых веществ. В статье рассматривается совершенствование технологии получения экструдированных комбикормов и кормовых добавок за счёт применения операции двухстадийного измельчения с химической обработкой и заморозкой сырья.

1. Введение

Доля замещения зернового сырья может доходить до 85 % от общей массы производимых комбикормов, что достаточно существенно сказывается на результирующих затратах сельскохозяйственного производства . В качестве технологической операции при приготовлении комбикормов для увеличения переваримости рационально применять экструзию. При экструдировании кормовой смеси создаётся давление около 5 МПа и температура от 160 °С до 180 °С вследствие чего происходит разрыв высокобиополимерных цепей что обуславливает дальнейшее более полное и легкое усвоение комбикормового продукта под действием микрофлоры пищеварительного тракта животного . Характер механического воздействия в совокупности с высоким давлением и температурой обуславливает степень биохимических изменений клетчатки и лигнина в сырье. Для более глубокого преобразования высокобиополимерных структур необходимо перед экструдированием производить двухстадийное измельчение с химической обработкой и заморозкой сырья. При этом производительность пресс-экструдера и удельные затраты энергии на процесс сильно зависят от влажности экструдируемого сырья и от его гранулометрического состава. Чем больше влажность и меньше размер частиц экструдируемого сырья – тем легче и менее энегрозатратно проходит сам процесс экструдирования .

Экспериментально установлено, что при такой последовательности технологических операций удается максимально полно перевести высокомолекулярные соединения углеводов в низкомолекулярные углеводы. Количество сырой и кислоторастворимой клетчатки и лигнина в таких комбикормах уменьшается на 50% .

Немаловажным в процессе экструзии являются конструктивные особенности и механизм прессования. Заметное влияние на количество сырой клетчатки оказывает диаметр отверстий в матрице. При уменьшении диаметра отверстий матрицы содержание клетчатки и лигнина снижается что, объясняется более жестким механическим воздействием на продукт, а количество содержания низкомолекулярных углеводов повышается.

Предложенная последовательность проведения технологических операций показывает особенно большую эффективность при обработке комбикормового сырья с большим содержанием клетчатки. В этом случае «освобождение» и распад целлюлозы, гемицеллюлоз и лигнина наиболее значительны .

Применение химической обработки сырья в предлагаемой технологии, позволяет эффективно использовать в качестве заменителей зернового сырья лузги крупяных культур и подсолнечника, содержащие в своём составе высокий процент целлюлозы и лигнина.

Клеточные оболочки отходов растительного сырья обладают ультраструктурой схожей по строению со структурой железобетона. Микрофибриллы целлюлозы выполняют армирующую роль, а пространство между ними заполняет лигнин, который обладает высокой прочностью на сжатие . Вследствие воздействия химических реагентов на такую структуру сырья показатель деструкции лигнина и целлюлозы значительно увеличивается.

На кафедре машин и аппаратов химических и пищевых производств Оренбургского государственного университета проводятся исследования по разработке технологии получения экструдированных комбикормов с частичной заменой зернового сырья на отходы растительного происхождения (лузга крупяных культур и подсолнечника), содержащие в своём составе большой процент лигнина и клетчатки. В процессе проведения исследований в качестве основного оборудования использовали шкаф шоковой заморозки, молотковую дробилку, роторную дробилку, кормовой одношнековый пресс-экструдер .

Цель работы заключалась в совершенствовании технологии получения экструдированных комбикормов с применением в качестве заменителей зерна отходов растительного происхождения различных отраслей. Технологический результат достигается за счет внедрения в производство двух стадийного измельчения растительного сырья, с обработкой его различными химическими реагентами и охлаждением до отрицательной температуры.

2. Основная часть

Объектом исследования является совершенствование технологии получения экструдированных комбикормов. Для проведения экспериментальных исследований и апробации предлагаемой технологии использовали: шкаф шоковой заморозки, молотковую дробилку (ОАО «Долина»), роторную дробилку («Фермер», конструкция ООО «Уралспецмаш»), одношнековый пресс-экструдер ПЭШ-30/1.

Для эксперимента готовили три состава смесей растительных отходов с высоким содержанием целлюлозы и лигнина: первый состав смеси содержал 80% гречишной лузги и 20 % пшеничных отрубей; второй состав смеси содержал 80% подсолнечной лузги и 20% пшеничных отрубей; третий состав смеси содержал 20% гречишной лузги, 20% подсолнечной лузги и 60% пшеничных отрубей. Все три состава смесей на первой стадии подвергали измельчению на молотковой и роторной дробилке. Далее измельчённое сырьё обрабатывали 3, 4 и 5% .раствором NaOH и замораживали до температуры минус 20 0С. После этого измельчённые и замороженные смеси подвергали второй стадии измельчения на молотковой и роторной дробилке.

Анализ экспериментальных данных показал, что сопротивляемость растительного сырья измельчению с понижением температур снижается. Такой подход к реализации предложенной технологии позволяет снизить энергозатраты на измельчение. При замерзании вода, содержащаяся внутри растительных клеток, превращается в лед и разрывает их структуру, что снижает сопротивляемость к измельчению и увеличивает хрупкость , .

После второй стадии измельчения смеси подвергали экструдированию на кормовом одношнековом пресс-экструдере при этом частоту вращения шнека пресс-экструдера варьировали в диапазоне от 30 до 120 об/мин , , .

Производительность пресс-экструдера определяли по отобранной навеске за определенный временной промежуток с одновременным регистрированием затраченной мощности за тот же промежуток времени.

По результатам проведённых экспериментальных исследований для всех девяти образцов были построены следующие зависимости: производительности пресс-экструдера Q (кг/час) от частоты вращения шнека n (об/мин); удельной энергоемкости процесса экструзии Э (кВт/час кг) от частоты вращения шнека n (об/мин) , , , .

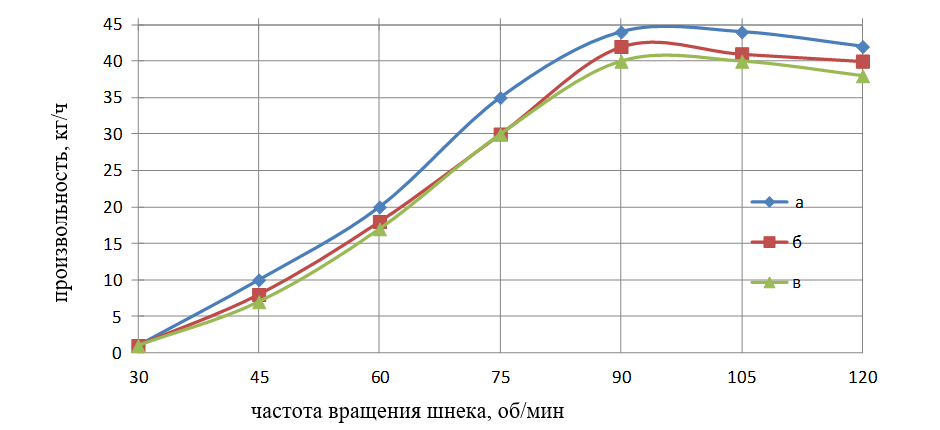

Рисунок 1 - Зависимость производительности пресс-экструдера от частоты вращения его шнека для кормосмесей различного состава при её обработке 3 % раствором NaOH:

а – первый состав смеси; б - второй состав смеси; в - третий состав смеси

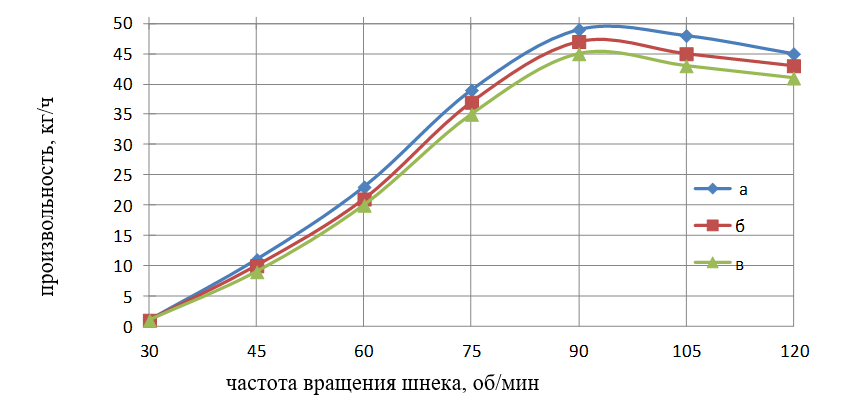

Рисунок 2 - Зависимость производительности пресс-экструдера от частоты вращения его шнека для кормосмесей различного состава при её обработке 4 % раствором NaOH:

а – первый состав смеси; б - второй состав смеси; в - третий состав смеси

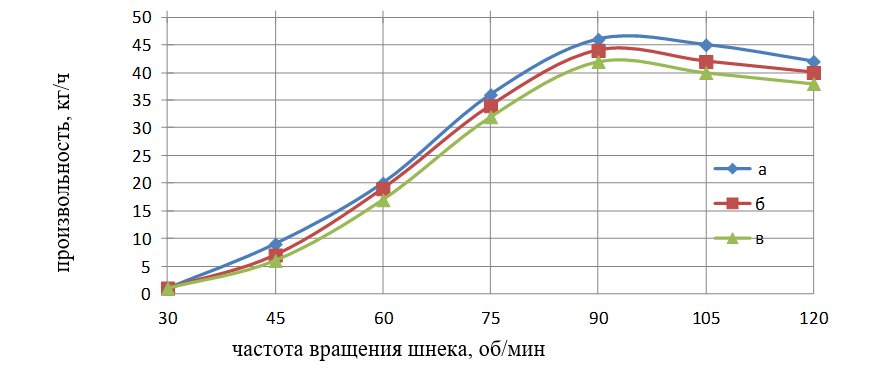

Рисунок 3 - Зависимость производительности пресс-экструдера от частоты вращения его шнека для кормосмесей различного состава при её обработке 5 % раствором NaOH:

а – первый состав смеси; б - второй состав смеси; в - третий состав смеси

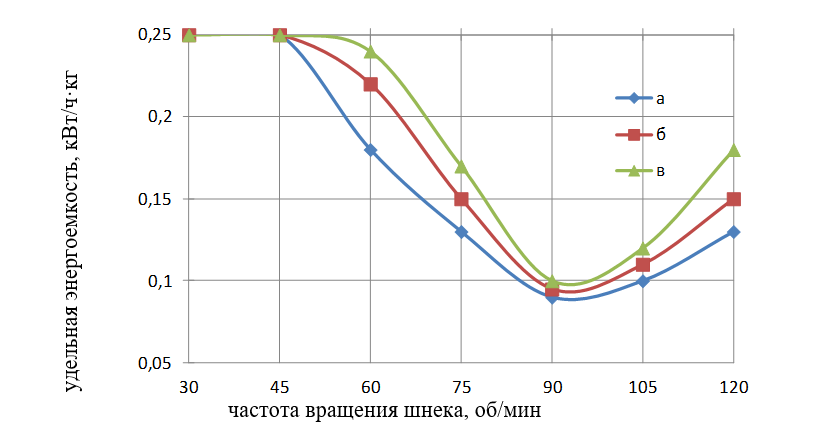

Рисунок 4 - Зависимости удельной энергоемкости процесса экструзии от частоты вращения шнека для кормосмесей различного состава при её обработке 3 % раствором NaOH:

а – первый состав смеси; б - второй состав смеси; в - третий состав смеси

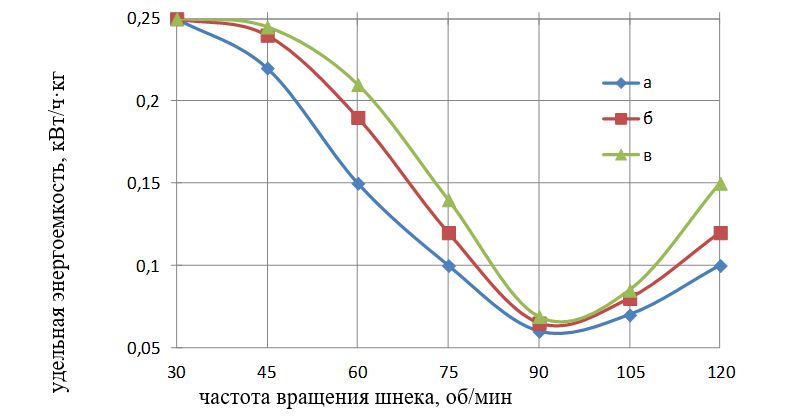

Рисунок 5 - Зависимости удельной энергоемкости процесса экструзии от частоты вращения шнека для кормосмесей различного состава при её обработке 4 % раствором NaOH:

а – первый состав смеси; б - второй состав смеси; в - третий состав смеси

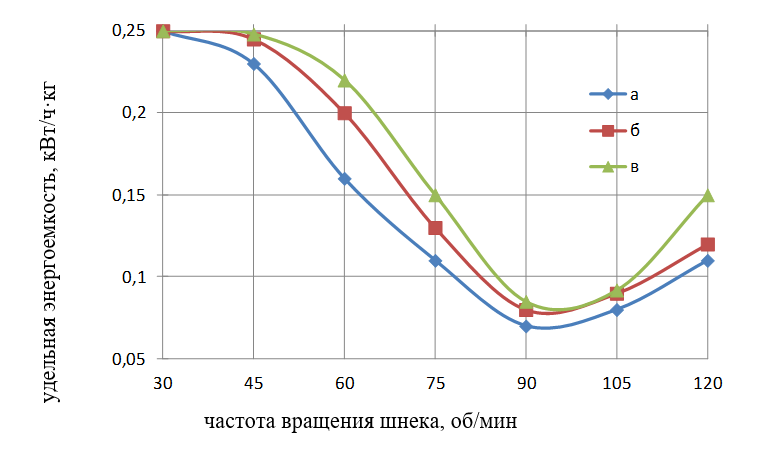

Рисунок 6 - Зависимости удельной энергоемкости процесса экструзии от частоты вращения шнека для кормосмесей различного состава при её обработке 5 % раствором NaOH:

а – первый состав смеси; б - второй состав смеси; в - третий состав смеси

3. Заключение

Таким образом, можно констатировать, что для совершенствования предложенной технологии производства экструдированных комбикормов с применением двух стадийной операции измельчения, обработкой химическими реагентами и заморозкой сырья является рациональным использование в качестве химических реагентов 4% раствор NaOH.