О МЕТОДАХ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ ПРОМЫШЛЕННЫХ РЕАКТОРОВ

Савинцева Ю.И.1, Сенаторова Е.В.2, Смирнов А.И.3, Шабалин М.В.4, Хазиев Р.А.5

1,2,3,4,5 Ведущий специалист ЗАО НДЦ «Русская лаборатория», Санкт-Петербург

О МЕТОДАХ ТЕХНИЧЕСКОГО ОСВИДЕТЕЛЬСТВОВАНИЯ ПРОМЫШЛЕННЫХ РЕАКТОРОВ

Аннотация

В статье рассматривается метод оценки технического состояния промышленных реакторов. Приведена последовательность технического освидетельствования. Рассмотрен объем неразрушающего контроля. Даны ссылки на необходимую нормативную документацию.

Ключевые слова: промышленные реакторы, оценка технического состояния, неразрушающий контроль.

Savinceva Ju.I.1, Senatorova E.V.2, Smirnov A.I.3, Shabalin M.V.4, Haziev R.A.5

1,2,3,4,5 Lead specialist of Ltd Russian Laboratory, Saint-Petersburg

ON THE METHODS OF LARGE-SCALE REACTORS INTEGRITY ESTIMATION

Abstract

In the present paper there was considered the method for large-scale reactors integrity estimation. There was given the sequence of their integrity estimation. The scope of the nondestructive testing was considered. There were given required regulatory documents references.

Keywords: large-scale reactors, integrity estimation, nondestructive testing.

Старение и постепенный вывод из эксплуатации являются неотъемлемыми факторами, сопровождающими работу производственного оборудования. В условиях значительной наработки последнего важную роль играют периодические технические освидетельствования во избежание аварий. Одним из видов промышленного оборудования, нуждающегося в периодических технических освидетельствованиях, являются промышленные реакторы.

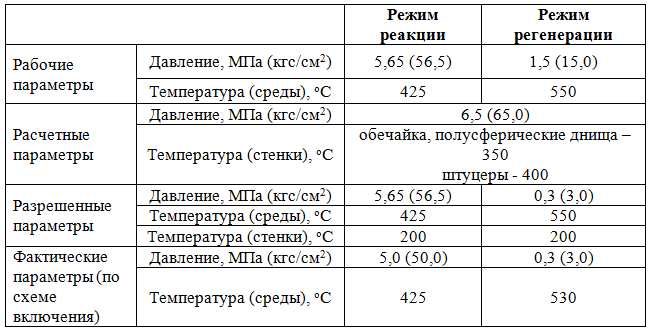

Как правило, реактор представляет собой вертикальный цилиндрический аппарат с двумя полусферическими днищами. Рассмотрим реактор с внутренним диаметром 2600 мм и общей высотой 6860 мм. На полусферических днищах предусмотрены штуцера и люки для входа и выхода среды. Вместимость аппарата – 27,6 м3. Цилиндрическая обечайка и днища изготовлены из легированной стали 12Х1МФ. Внутренняя поверхность реактора футерована торкрет-бетоном для защиты корпуса от воздействия высоких температур, коррозии и уменьшения теплопотерь. Снаружи аппарат закрыт предохранительным кожухом. Аппарат предназначен для гидроочистки дизельного топлива и бензина. Реактор эксплуатируется в статическом режиме, при котором колебания давления составляют не более 15% от номинального значения. Рабочие параметры реактора представлены в таблице 1.

Таблица 1. Рабочие параметры реактора

При оценке технического состояния реакторов опираются на перечень нормативной документации [4, 6, 8]. Оценка технического состояния проводится в несколько этапов.

На первом этапе в соответствии с требованиями [6] осуществляется анализ технической документации. Проверяется наличие и содержание следующих документов:

- паспорт реактора;

- чертеж реактора;

- схема включения реактора;

- расчет на прочность реактора.

На втором этапе осуществляется визуальный контроль аппарата в соответствии с [7, 8]. Контролируется:

- уровень намокания изоляции;

- геометрия корпуса, отсутствие недопустимых дефектов в виде вмятин, гофр, коррозии и т.д.;

- отсутствие механических повреждений;

- состояние фланцевых соединений и крепежа;

- отсутствие видимых дефектов сварных швов.

На третьем этапе осуществляется ультразвуковой контроль стенок аппарата и сварных швов в соответствии с [6, 8]. Выборочно осуществляется цветная дефектоскопия в зонах возможного образования микротрещин согласно [1]. В объем ультразвукового контроля входит:

- Ультразвуковая толщинометрия:

- цилиндрической обечайки;

- верхнего и нижнего днища;

- люк-лазов;

- штуцеров и крышек штуцеров.

- Ультразвуковой контроль мест пересечений сварных швов.

По результатам проведенных измерений проводятся поверочный расчет на рабочие параметры и расчет остаточного ресурса аппарата. Поверочный расчет на рабочие параметры осуществляется для всех элементов аппарата, на которых обнаружены следы коррозии основного металла. Методика поверочного расчета элементов реакторов приведена, например, в [3]. По результатам расчета определяются отбраковочные толщины элементов.

Расчёт остаточного ресурса выполняется в соответствии с требованиями [4]. Расчёт проводится для конструктивных элементов, у которых в процессе эксплуатации зафиксировано снижение толщины стенок по сравнению с данными паспорта.

Наконец, на последнем этапе проводятся пневмоиспытания реактора в соответствии с [5]. При этом одновременно осуществляется акустико-эмиссионный контроль с целью поиска развивающихся под нагрузкой дефектов. Завершающий этап осуществляется с учетом требований [2].

В заключение стоит отметить, что в настоящей работе рассмотрены основные этапы технического освидетельствования промышленных реакторов, показан оптимальный объем и продолжительность этих этапов, приведены необходимые ссылки на нормативную документацию.

Литература

- ГОСТ 18442-80 «Контроль неразрушающий. Капиллярные методы. Общие требования».

- ГОСТ 20415-82 «Контроль неразрушающий. Методы акустические. Общие положения».

- ГОСТ Р 52857.2 «Сосуды и аппараты. Нормы и методы расчета на прочность. Расчет цилиндрических и конических обечаек, выпуклых и плоских днищ и крышек».

- ДиОР-05 «Методика диагностирования технического состояния и определения остаточного ресурса технологического оборудования нефтеперерабатывающих, нефтехимических производств».

- ПБ 03-584-03 «Правила проектирования, изготовления и приемки сосудов и аппаратов стальных сварных».

- РД 03-421-01 «Методические указания по проведению диагностирования технического состояния и определению остаточного срока службы сосудов и аппаратов».

- РД 03-606-03 «Инструкция по визуальному и измерительному контролю».

- СТО СА-03-004-2009 «Трубчатые печи, резервуары, сосуды и аппараты нефтеперерабатывающих и нефтехимических производств. Требования к техническому надзору, ревизии и отбраковке».

References

- GOST 18442-80 «Kontrol' nerazrushajushhij. Kapilljarnye metody. Obshhie trebovanija».

- GOST 20415-82 «Kontrol' nerazrushajushhij. Metody akusticheskie. Obshhie polozhenija».

- GOST R 52857.2 «Sosudy i apparaty. Normy i metody rascheta na prochnost'. Raschet cilindricheskih i konicheskih obechaek, vypuklyh i ploskih dnishh i kryshek».

- DiOR-05 «Metodika diagnostirovanija tehnicheskogo sostojanija i opredelenija ostatochnogo resursa tehnologicheskogo oborudovanija neftepererabatyvajushhih, neftehimicheskih proizvodstv».

- PB 03-584-03 «Pravila proektirovanija, izgotovlenija i priemki sosudov i apparatov stal'nyh svarnyh».

- RD 03-421-01 «Metodicheskie ukazanija po provedeniju diagnostirovanija tehnicheskogo sostojanija i opredeleniju ostatochnogo sroka sluzhby sosudov i apparatov».

- RD 03-606-03 «Instrukcija po vizual'nomu i izmeritel'nomu kontrolju».

- STO SA-03-004-2009 «Trubchatye pechi, rezervuary, sosudy i apparaty neftepererabatyvajushhih i neftehimicheskih proizvodstv. Trebovanija k tehnicheskomu nadzoru, revizii i otbrakovke».