Расчетная модель ферромагнитного смазочного материала в клиновидной опоре скольжения с нестандартной поверхностью

Расчетная модель ферромагнитного смазочного материала в клиновидной опоре скольжения с нестандартной поверхностью

Аннотация

В работе приводится методика формирования расчетной модели упорного подшипника скольжения с нестандартной опорной поверхностью и плавким покрытием поверхности опорного кольца. Рассматривается случай, когда в качестве модели гидродинамического смазывания используется сжимаемая ферромагнитная жидкость и расплав покрытия, обладающий аналогичными реологическими свойствами, при наличии электромагнитного поля. В результате получены аналитические выражения для несущей способности подшипника и для силы трения. Дана оценка влияния параметров, характеризующих адаптированный к условиям трения (нелинейный) и упругодеформированный контур опорной поверхности подшипника, а также параметра, обусловленного наличием расплава, на основные рабочие характеристики подшипника.

1. Введение

Без использования надежной и высокопроизводительной техники в машиностроении, авиастроении, приборостроении и т.д., которое можно достичь за счет создания механизмов на стадии проектирования для принятия принципиальных решений о конструктивном исполнении деталей и их сопряжений, применяемых материалов, невозможно обеспечить необходимый уровень надежности.

Повышение ресурса подшипников скольжения является важной задачей, имеющей большое экономическое значение. В связи с этим вызывает интерес использование в качестве модели гидродинамического смазывания жидкий смазочный материал и расплав покрытия контактных поверхностей.

Работы

, , , посвященные гидродинамическому расчету трибосистем с учетом реологических свойств, применяемых смазочных материалов, обладающих Ньютоновскими или Неньютоновскими свойствами при ламинарном и турбулентном режиме течения для увеличения гидродинамического режима смазывания для различных условий эксплуатации, доказывает необходимость учета дополнительных факторов.Анализируя работы

, , , трибоситем с покрытиями из различных антифрикционных композитов, с учетом стратификации жидкого смазочного материала, а также исследований , , , трибосистем с нестандартным профилем на рабочей поверхности выявлено, что учет вышеперечисленных факторов улучшает вибропоглощающие свойства подшипников скольжения и снижает их температуру. Установлено, что при учете варьирования вида конструкции подшипника и антифрикционного покрытия можно разработать эффективные конструкции для применения в трибоузлах машин и механизмов.Для уменьшения износа в работах

, , , проведено исследование трибосистем с легкоплавким металлическим покрытием с учетом реологических свойств применяемого смазочного материала и расплава покрытия, при ламинарном и турбулентном режимах течения смазочного материала, позволяющее эффективно управлять показателями надежности и долговечности трибоузлов для различных условий эксплуатации.Настоящее исследование посвящено расширению области применения путем разработки математических моделей клиновидной опоры скольжения, учитывающей дополнительные факторы: сжимаемость, антифрикционное покрытие, электропроводность, упругая опорная поверхность ползуна, адаптированный к условиям трения опорный профиль ползуна, а также расплав покрытия для различных условий эксплуатации.

2. Постановка задачи

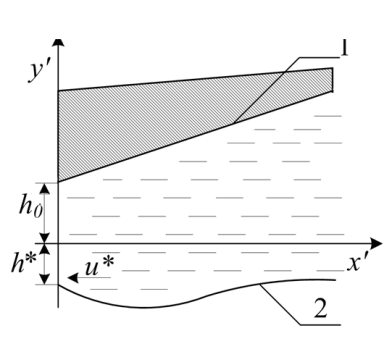

Рассматривается установившееся течение сжимаемой ферромагнитной жидкости в зазоре клиновидной опоры скольжения, ползун с нестандартным профилем неподвижен, а опорное кольцо с покрытием движется в сторону сужения зазора со скоростью u* (см. рисунок). Помимо этого, предполагается, что адаптированный контур ползуна является также нелинейным.

Рисунок 1 - Расчетная схема:

1 - контур ползуна; 2 - расплавленный контур покрытия направляющей

1) контур ползуна, прилегающий к жесткой опорной поверхности;

2) деформированный контур ползуна;

3) недеформированный контур ползуна;

4) направляющей до расплава;

5) контур направляющей после расплава. Уравнения этих контуров запишем в виде:

Где функция подлежит определению.

Будем исходить из следующих базовых уравнений: уравнения движения сжимаемой ферромагнитной жидкости, уравнения неразрывности, уравнения состояния, уравнения Ламэ, а также уравнения, описывающего расплавленный контур направляющей. К этим уравнениям необходимо также добавить уравнение Максвелла. Указанная система уравнений в системе координат x'Oy' запишется в виде:

Предполагается, что скорость движения опорного кольца достаточно большая, а поверхность рассматриваемого ползуна – шероховатая. Такая система соответствует квадратичной области движения смазочного материала, в которой потери давления на трение пропорциональны квадрату скорости скольжения

где L – длина ползуна; u* – скорость скольжения направляющей; λ – коэффициент потерь на трение, находится по формуле Шифринсона λ = 0,11 δ*/h0, δ* = 0,005 мм – высота шероховатости ползуна.

Для удобства решения переходим к безразмерным величинам:

а) в смазочном слое:

в) в упругом слое

где – характеризует величину компонента вектора перемещения.

Подставляя (4) и (5) в (2), будем иметь:

Здесь

В начале решаем задачу для экстремального случая, когда . В этом случае

. В дальнейшем в первом уравнении системы (6) заменим значение скорости ее максимальным значением (v = –1).

Систему уравнений (6) решаем при общепринятых граничных условиях:

где

α* – постоянная Мусхелишвили;

Далее решаем задачу (6)–(7) для случая, когда . В этом предельном случае имеем:

С учетом (8) точное автомодельное решение задачи (6)–(7) будем искать в виде:

Подставляем (9) в (6) и (7), будем иметь:

Для нахождения давления р получаем аналитическое выражение:

Используя метод последовательных приближений для (11) имеем:

Используя (10) и (12), для несущей способности и силы трения получим выражения вида

В заключение отметим, что при промежуточных значениях удельной теплоты плавления (т. е. ) формула (13) остается в силе и в рассматриваемом случае, если

заменим на

.

Численный анализ по результатам теоретического исследования проведен для значений r = 20 мм; V = 1–3 м/с; σ = 4,1–28,5 МПа; μ0 = 0,0707–0,0076 Н·с/м2.

Триботехнические экспериментальные исследования упорных подшипников были проведены на специальном стенде для триботехнических исследований (модель НС12).

Конструкция образцов для экспериментальных исследований упорных подшипников скольжения состоит из плоской опоры и сопрягаемого с ней контртела. Опора имеет покрытие рабочей поверхности из металлического сплава Вуда.

Таблица 1 - Сравнительный анализ результатов исследования ползуна с металлическим покрытием клиновидной опоры скольжения с нестандартной поверхностью

№ | Теоретическое исследование | Экспериментальное исследование | ||||

Метал. покрытие | Покрытие и упругая опорная поверх-ть | Упругоадаптиро-ванная опорная пов-ть с покрытием | Метал. покрытие | Покрытие и податл. опорная поверх-ть | Упругоадаптиро-ванная опорная пов-ть с покрытием | |

1 | 0,021 | 0,0227 | 0,02 | 0,0174 | 0,0149 | 0,0133 |

2 | 0,0193 | 0,0168 | 0,0158 | 0,0109 | 0,0077 | 0,0061 |

3 | 0,00165 | 0,00146 | 0,00136 | 0,0086 | 0,0068 | 0,0054 |

4 | 0,00180 | 0,00156 | 0,00142 | 0,0112 | 0,0087 | 0,0069 |

5 | 0,0022 | 0,00189 | 0,00161 | 0,0142 | 0,0113 | 0,0099 |

3. Заключение

1. Получена новая математическая модель, позволяющая установить основные закономерности процессов трения и изнашивания клиновидной опоры скольжения с металлическим покрытием поверхности опорного кольца и не линейным адаптированным контуром ползуна при учете сжимаемости смазочного материала и электропроводности ферромагнитного смазочного материала.

2. В результате численного анализа установлено, что применение таких подшипников с учетом вышеперечисленных факторов (сжимаемость, электропроводность, реологические свойства смазного материала и расплава покрытия) повышает несущую способность (на 11–12 %), а коэффициент трения снижается на 9–11 %.

3. Триботехнические испытания на торцевой машине трения показали значительное (до 24 %) уменьшение пятна износа и более длительное (до 32 %) сохранение гидродинамического режима в присутствии покрытия на поверхности направляющей и упруго-адаптированного профиля ползуна по сравнению с исходным смазочным материалом.

Условные обозначения:

L' – удельная теплота плавления на единицу объема; v'x', v'y' – компоненты вектора скорости; p' – гидродинамическое давление; ρ' – плотность; σ' – электропроводность; – вектор магнитной индукции;

– вектор напряженности электрического поля; Δ – оператор Лапласа;

– компоненты вектора переменных;

– постоянная Ламэ; G – модуль сдвига.