СОВЕРШЕНСТВОВАНИЕ ЭЛЕМЕНТОВ СИСТЕМЫ КОРРОЗИОННОГО МОНИТОРИНГА ТРУБОПРОВОДОВ С УЧЕТОМ ИХ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ

Самигуллин Г.Х.1, Пыстин В.А.2

1 Кандидат технических наук, 2 аспирант, Национальный минерально-сырьевой университет «Горный»

СОВЕРШЕНСТВОВАНИЕ ЭЛЕМЕНТОВ СИСТЕМЫ КОРРОЗИОННОГО МОНИТОРИНГА ТРУБОПРОВОДОВ С УЧЕТОМ ИХ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ

Аннотация

В статье рассмотрено применение датчиков скорости коррозии, учитывающих действующие механические нагрузки на металл трубопроводов. Доказана эффективность применения данной конструкции датчиков, обоснована необходимость учета факторов, оказывающих влияние на коррозионное состояние магистрального трубопровода при проведении коррозионного мониторинга.

Ключевые слова: коррозионный мониторинг, датчик скорости коррозии, напряженно-деформированное состояние, гравиметрический метод, измерение твердости при малой нагрузке.

Samigullin G.Kh.1, Pystin V.A.2

1 PhD in Engineering, 2 Postgraduate student, National Mineral Resources University (Mining University)

IMPROVING ELEMENTS OF THE SYSTEM OFCORROSION MONITORING OF PIPELINES BASED ON THEIR STRESS-STRAIN STATE

Abstract

The article describes the use of sensors corrosion rate, taking into account the current mechanical load on the metal piping. The efficiency of the use of this design of the sensors, the necessity of consideration of factors that influence the corrosion status of the pipeline when using corrosion monitoring.

Keywords: corrosion monitoring, sensor corrosion rates, the stress-strain state, gravimetric method, measurement of hardness at low load.

Актуальной проблемой современного состояния нефтегазовой промышленности является стремление продлить ресурс работы технологического оборудования, сохраняя надлежащую безопасность его эксплуатации. Диагностика и мониторинг технического состояния оборудования является одним из эффективных способов решения данной задачи [1]. Одной из наиболее распространенных причин отказов трубопроводных систем (около 50 %) является коррозия внешней поверхности стенки трубопровода. Основным элементом систем мониторинга коррозионных процессов являются сенсорные устройства, позволяющие оценивать динамику процессов коррозии и корректировать прогнозные оценки коррозии, сделанные по результатам внутритрубной дефектоскопии и электрометрических обследований после обязательного контрольного шурфования с инструментальным подтверждением размеров коррозионных дефектов каждого вида. [7]

В настоящее время мониторинг коррозионных процессов на трубопроводах является одним из динамично развивающихся направлений, используемых при оценке работоспособности магистральных трубопроводных систем. На рынке оборудования для оценки скорости коррозионных процессов представлено достаточно большое разнообразие устройств, имеющих различные принципы действия: гравиметрические, резисторные, комбинированные, работающие по принципу электрохимической ячейки [2]. Наибольшее распространение в трубопроводном транспорте получили резисторные датчики скорости коррозии. Принцип их работы основан на увеличении электрического сопротивления чувствительного элемента датчика при уменьшении его поперечного сечения в результате коррозии. В случае коррозионного мониторинга трубопровода датчик коррозии помещается в грунт вблизи поверхности трубы и электрически соединяется с трубопроводом. Глубину проникновения коррозии рассчитывают либо из увеличения сопротивления рабочего элемента (общая коррозия), либо по времени до разрыва рабочего элемента (локальная коррозия). Ранжирование участков с помощью датчиков скорости коррозии позволит обоснованно снижать значение защитного потенциала ЭХЗ на участках с низкой коррозионной активностью, или усиливать противокоррозионную защиту (организация ЭХЗ, изменение режима работы станций, переизоляция трубопровода) на участках высокой коррозионной активности. [4]

Основной целью научных разработок в области устройств контроля скорости коррозии на трубопроводах является создание устройства, конструкция которого будет учитывать все факторы, влияющие на скорость коррозионных процессов стенки трубопровода. В работе [8] предложена усовершенствованная конструкция датчика скорости коррозии БПИ-2. Она позволяет учитывать напряженно-деформированное состояние исследуемого трубопровода при проведении коррозионного мониторинга. Для исследования работы датчика было решено провести исследование, в котором создавались такие условия, что датчик скорости коррозии и трубопровод находились в одинаковых условиях.

Для решения поставленной задачи было решено провести коррозионные испытания на образцах стали, вырезанных из участка трубопровода, находящихся в напряженно-деформированном состоянии. При этом к исследуемому образцу подключается датчик скорости коррозии, представленный в [8].

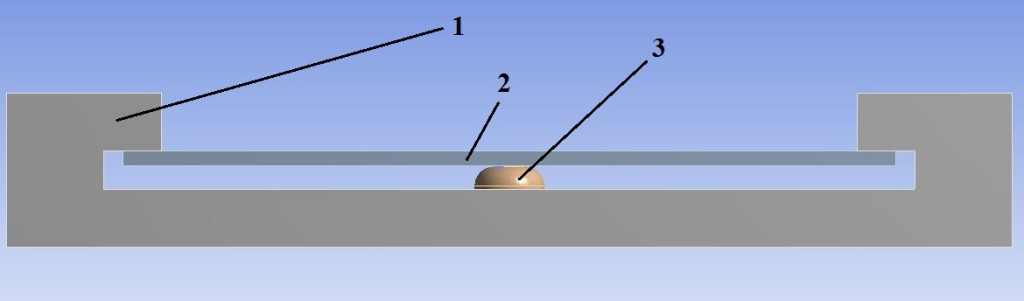

Для проведения эксперимента была разработана конструкция (рис. 1), позволяющая создавать напряжения в стальных образцах.

1 – устройство для создания нагрузки в образцах стали; 2 – образец, изготовленный из фрагмента трубопровода марки стали 17Г1С; 3 – болт.

Рис. 1 – Устройство для создания нагрузки в стальных образцах

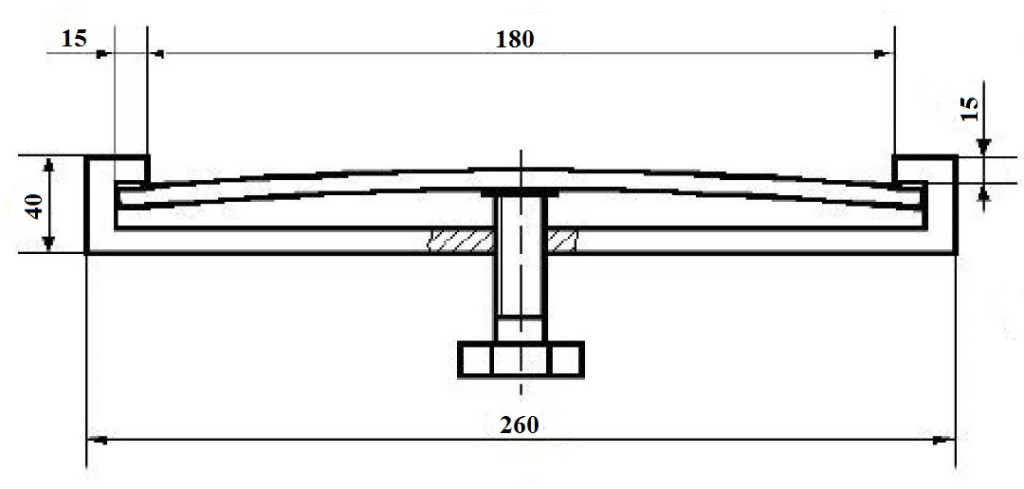

В исследовании использовались образцы стали 17Г1С размером 200*4*4 мм, вырезанные из труб аварийного запаса для магистральных трубопроводов. Механические характеристики, химический состав исследуемых образцов и чувствительных элементов датчика скорости коррозии аналогичны. Нагрузка металла и в датчике, и в разработанной установке осуществляется путем изгиба. С помощью расчетной схемы (рис. 2) вычислим величину необходимого перемещения болта для создания в металле нагрузок, эквивалентных нагрузкам, возникающим при эксплуатации трубопроводных систем (0,6-0,7 условного предела текучести стали). [10]

Рис. 2 – Схема нагружения стального образца

Для образца без трещин и пропилов расчет величины стрелы прогиба в точке максимального напряжения вычисляется по формуле:

где σmax – напряжения, которые необходимо создать;

l – длина образца;

E – модуль упругости стали;

h – толщина образца.

Рассчитаем величину стрелы прогиба для образца толщиной 4 мм:

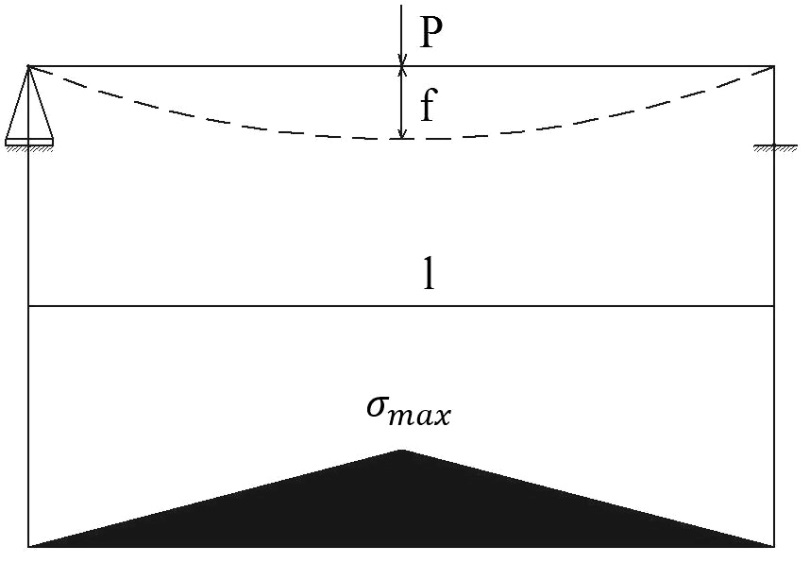

Согласно схеме (рис. 3) собрана лабораторная установка.

1 – датчик скорости коррозии; 2 – устройство для создания нагрузки в стальных образцах; 3 – пластиковая емкость с коррозионной средой; 4 – электрод сравнения; 5 – вспомогательный электрод; 6 – компрессор; 7 – источник питания; 8 – амперметр; 9 – реостат; 10 – вольтметр.

Рис. 3 – Схема установки для проведения коррозионных испытаний

Устройство для создания нагрузки в стальных образцах 2 с подключенным к нему датчиком скорости коррозии 1 помещаются в пластиковую емкость 3 с коррозионной средой (3% раствор NaCl). Один из выводов источника питания 7 подключаем к образцу 2, другой – к вспомогательному электроду 5. Контроль потенциала образца и датчика скорости коррозии осуществляется с помощью хлорсеребряного электрода сравнения 4. Показания напряжения и силы тока в цепи будут регистрироваться с помощью вольтметра 10 и амперметра 8. Величину силы тока в цепи можно регулировать при помощи реостата 9. Для предотвращения образования окисных пленок, тормозящих коррозионные процессы, к датчику будет подводиться кислород с помощью компрессора 6.

Для одностороннего протекания коррозионных процессов на образце три его грани изолируем от воздействия коррозионной среды с помощью герметика. Таким образом контрольной гранью, поверхность которой будет подвержена воздействию коррозионной среды, будет грань №1. Грань №2 и грань №3 являются боковыми гранями образца и на их механические характеристики будут оказывать влияние только создаваемые напряжения.

Время эксперимента и скорость коррозионных процессов будут определяться временем разрушения чувствительных элементов датчика. Скорость коррозии образца стали будет определяться гравиметрическим методом [3] после разрушения каждого из трех чувствительных элементов датчика. Вычисленная скорость коррозии образца будет сравниваться с величиной скорости коррозии, полученной по показаниям датчика.

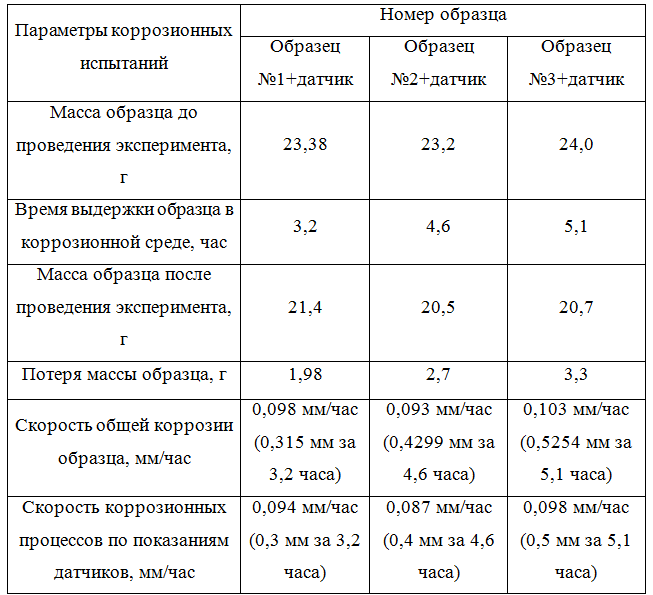

Результаты исследований представлены в таблице 1.

Таблица 1 – Результаты проведения коррозионных испытаний

По результатам проведенных исследований установлено, что предложенная в [8] конструкция датчика скорости коррозии пригодна для проведения коррозионного мониторинга магистральных трубопроводов. Погрешность при проведении исследований по показаниям датчиков и по результатам исследования стальных образцов гравиметрическим методом не превышает 6,45%. Основным преимуществом использования данных датчиков является возможность учета напряженно-деформированного состояния исследуемого магистрального трубопровода, и как итог получение более точных данных о его коррозионном состоянии.

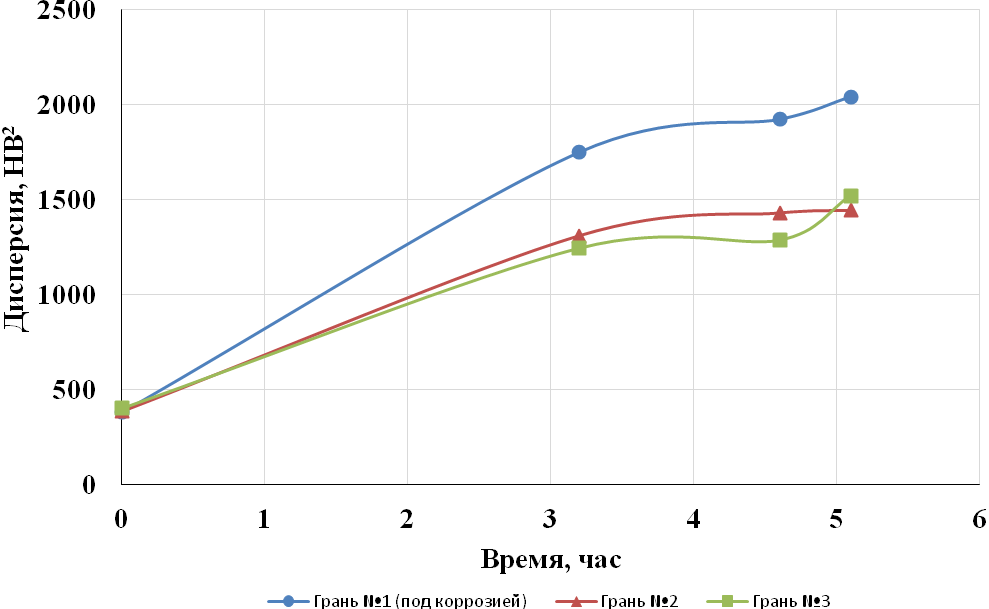

Для оценки изменения механических характеристик образца по ходу эксперимента в результате воздействия коррозионной среды, на трех гранях образца будет измерялась твердость с малой нагрузкой. Измерения проводились с помощью ультразвукового твердомера МЕТ-У1А в количестве 100 раз для каждой из граней на каждом временном промежутке. В качестве статистического показателя твердости с малой нагрузкой будет использоваться дисперсия. Этот показатель является наиболее точной количественной оценкой гетерогенности структуры металла. [5]

Рис. 4 – График зависимости дисперсии твердости с малой нагрузкой от времени эксперимента

Из представленного графика видно, что значения дисперсии твердости с малой нагрузкой увеличиваются с увеличением времени выдержки образца в коррозионной среде. Это говорит об изменении механических характеристик образца в худшую сторону. Дисперсия значений твердости с малой нагрузкой грани №1, поверхность которой не изолирована изменяются на 25% быстрее, чем у граней №2 и №3. Это обусловлено воздействием коррозионной среды. Таким образом на образце, помимо потери металла в результате воздействия коррозионной среды ухудшаются механические характеристики, что подтверждается ростом дисперсии твердости с малой нагрузкой.

Для дополнительной проверки результатов эксперимента воспользуемся инструментом математической статистики [9]. Значения твердости при малой нагрузке в силу особенностей метода измерения можно использовать в качестве критерия оценки состояния структуры металла. В основу анализа была положена гипотеза: репрезентативность выборок твердости с малой нагрузкой соответствует определенному состоянию структуры металла, в случае изменения состояния структуры под действием внешних факторов происходит изменение распределения значений твердости с малой нагрузкой, в результате чего представительность выборок нарушается [6]. Целью применения критерия является при оценке результатов проведенного эксперимента является проверка предположения о том, что выборки значений твердости, измеренные на грани №1 относятся к другой структуре металла. Для этого воспользуемся критерием Краскела-Уоллиса. Порядок вычисления критерия следующий:

Вычисляем общее число значений твердости

m – число независимых выборок.

Далее обозначаем через ![]() ранг j-го элемента i-ой выборки в общем упорядоченном ряду.

ранг j-го элемента i-ой выборки в общем упорядоченном ряду.

Правильность подсчета ранговых сумм контролируют по формуле

Статистика критерия Краскела-Уоллиса для проверки гипотезы о наличии сдвига в параметрах положения двух сравниваемых выборок имеет вид

где ![]() – сумма рангов i-ой выборки;

– сумма рангов i-ой выборки;

Величина Н при ![]() >5 и m>4 распределена по закону

>5 и m>4 распределена по закону ![]() с к=m-1 степенями свободы.

с к=m-1 степенями свободы.

Далее задаемся уровнем значимости 95% и находим для данной вероятности критическое значение критерия. В нашем случае его значение равно 3,84.

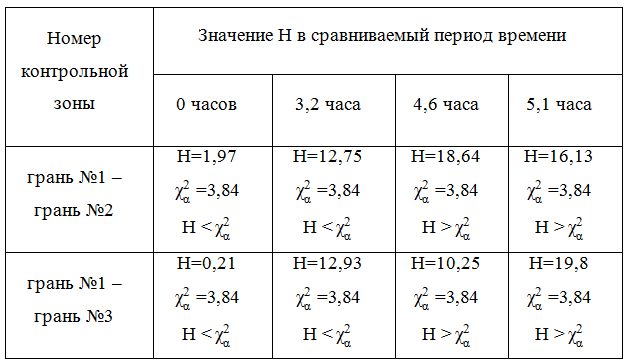

Сравниваем полученное в результате вычислений значение критерия с критическим. Если вычисленное значение меньше критического, то выборки принадлежат одной генеральной совокупности, в противном случае – нет. Результаты вычислений представлены в таблице 2.

Таблица № 2 – Вычисленные значения критерия Краскела-Уоллиса

Результаты вычисления критерия позволили установить следующее:

На начальном этапе (0 часов) значения критерия не превышают критические, выборки относятся к одной генеральной совокупности, что говорит о принадлежности состояния образцов к одной структуре. Последующие значения критериев, превышающие критическое значение, принадлежность к единой генеральной совокупности не подтверждают, что характеризует состояние их структуры как различное. Это подтверждает тот факт, что на изменение величины дисперсии оказывает влияние коррозионная среда.

Таким образом по результатам проведенного исследования можно сделать следующие выводы:

- Экспериментально обусловлена необходимость учета напряженно-деформированного состояния исследуемой конструкции при использовании датчиков скорости коррозии при проведении коррозионного мониторинга магистральных трубопроводов. Разработанная конструкция позволит более точно прогнозировать коррозионное состояние исследуемого магистрального трубопровода.

- Эффективность применения предложенной в [8] конструкции датчика скорости коррозии подтверждается по результатам гравиметрических измерений, проведенных на образцах трубной стали, химический состав и механические характеристики которой схожи с химическим составом и механическими характеристиками чувствительных элементов датчика скорости коррозии. Погрешность измерений при проведении исследований не превышает 6,45%.

- Экспериментально доказано, что дисперсия значений твердости с малой нагрузкой на участке воздействия коррозионной среды, значительно превышает (на 25%) значения дисперсии твердости при малой нагрузке на других контрольных зонах. При обработке полученных данных с использованием средств математической статистики было получено с достоверностью 95%, что выборки значений твердости, полученные на участке с воздействием коррозионной среды и на участке без воздействия коррозионной среды относятся к разным генеральным совокупностям. Из всего вышесказанного следует, что применение датчиков скорости коррозии, учитывающих действующие механические нагрузки на металл трубопровода позволяет повысить точность и достоверность данных коррозионного мониторинга, а также дает возможность регулирования параметров станций ЭХЗ на магистральных трубопроводах.

Литература

- Архипов А.Г., Любимова-Зинченко О.В., Ковалев Д.А. Электрохимический импульсный метод мониторинга коррозионно-механических повреждений // Приборы и методы измерений – 2012. - №1(4). – с. 75-79.

- Временные технические требования к устройствам контроля скорости коррозии. – Москва: ОАО «Газпром», 2011. – 16 с.

- ГОСТ 9.506-87 Единая система защиты от коррозии и старения. Ингибиторы коррозии металлов и водно-нефтяных сред. Методы определения защитной способности. Москва: Государственный комитет СССР по стандартам. – 17 с.

- Маршаков А.И., Петров Н.А., Ненашева Т.А., Петрунин М.А., Игнатенко В.Э., Рыбкин А.А. Мониторинг внешней коррозии подземных стальных трубопроводов // Коррозия: материалы, защита– 2011. - №4. – с. 13-23.

- Михалев А. Ю. Разработка метода оценки остаточного ресурса основного металла труб нефтегазопроводов на основе измерения твердости с малой нагрузкой: дис. … канд. техн. наук. – М., 2012. – 23 с.

- Пыстин, В. А. Экспериментальная оценка влияния контакта поверхности газопровода с грунтовым электролитом на состояние металла труб / В.А. Пыстин, Агиней Р.В., Михалев А.Ю., Парфенов Д.В. // Газовая промышленность. 10/697 - 2013. - С. 34-38.

- Руководство по эксплуатации систем коррозионного мониторинга магистральных трубопроводов. - Москва: ООО «ВНИИГАЗ», 2004. – 108 с

- Самигуллин Г.Х., Пыстин В.А. Экспериментальное обоснование необходимости учета напряженно-деформированного состояния металла трубопровода при проведении коррозионного мониторинга // Горный информационно-аналитический бюллетень – 2015. - №9. – с. 176-183.

- Степнов М. Н., Шаврин А. В. Статистические методы обработки результатов механических испытаний //Справочник, 2‑е издание, исправленное и дополненное. – М. : Машиностроение, 2005. – 399 с.

- Юшманов В.Н. Совершенствование методов предотвращения стресс-коррозии металла труб магистральных газопроводов: дис. канд. техн. наук. – Ухта: - 2012. – 176 с.

References

- Arkhipov A.G., Lyubimova-Zinchenko O.V., Kovalev D.A. Electrokhimicheskiy impulsniy metod monitoringa corrozionno-mekhanicheskikh povrezhdeniy // Pribory i metody izmereniy – 2012. - №1(4). – s. 75-79.

- Vremennie tekhnicheskie trebovaniya k ustroystvam kontrolya skorosti korrozii. – Moskva: ОАО «Gazprom», 2011. – 16 s.

- GOST 9.506-87 Edinaya sistema zashity ot korrozii i stareniya. Ingibitory korrozii metallov i vodno-neftyanikh sred. Metody opredeleniya zashitnoy sposobnosti. Moskva: Gosudarstvenniy komitet SSSR po standartam. – 17 s.

- Marshakov A.I., Petrov N.A., Nenasheva T.A., Petrunin M.A., Ignatenko V.E., Rybkin А.А. Monitoring vneshney korrozii podzemnikh stalnikh truboprovodov // Koroziya: materialy, zashita– 2011. - №4. – s. 13-23.

- Mikhalev А. Yu. Razrabotka metoda otcenki ostatochnogo rasursa osnovnogo metalla trub neftegazoprovodov na osnove izmereniya tverdosti s maloy nagruzkoy: dis. … kand. tekhn. nauk. – М., 2012. – 23 s.

- Pystin, V. A. Eksperimentalnaya otsenka vliyaniya kontakta poverkhnosti gazoprovoda s gruntovim elektrolitom na sostoyaniye metalla trub / V.А. Pystin, Aginey R.V., Mikhalev А.Yu., Parfenov D.V. // Gazovaya promyshlennost. 10/697 - 2013. - s. 34-38.

- Rukovodstvo po ekspluatatciii sistem korrozionnogo monitoringa magistralnikh truboprobodov. - Moskva: ООО «VNIIGAZ», 2004. – 108 s.

- Samigullin G.Kh., Pystin V.А. Eksperimentalnoe obosnovanie neobkhodimosti ucheta napryazhonno-deformirovannogo sostoyaniya metalla truboprovoda pri provedenii korrozionnogo monitoringa // Gorniy informatcionno-analiticheskiy byulleten – 2015. - №9. – s. 176-183.

- Stepnov М. N., Shavrin А. V. Statisticheskiye metody obrabotki rezultatov mekhanicheskikh ispytaniy //Spravochnik, 2‑е izdaniye, ispravlennoe i dopolnennoe. – М. : Mashinostroeniye, 2005. – 399 s.

- Yushmanov V.N. Sovershenstvovaniye metodov predotvrasheniya stress-korrozii metalla trub magistralnikh gazoprovodov: dis. kand. tekhn. nauk. – Uhta: - 2012. – 176 s.