ПОВЫШЕНИЕ КАЧЕСТВА АНОДОВ ПРИ ОГНЕВОМ РАФИНИРОВАНИИ МЕДИ

Цыганкова О.В.1, Егоров С.Г.2

1Аспирант, 2Кандидат технических наук, доцент, Запорожская государственная инженерная академия

ПОВЫШЕНИЕ КАЧЕСТВА АНОДОВ ПРИ ОГНЕВОМ РАФИНИРОВАНИИ МЕДИ

Аннотация

В статье изучено качество анодов, производимых на участке огневого рафинирования меди Запорожского завода цветных металлов. Показано, что применение фосфористой меди на стадии огневого рафинирования меди не только снижают количество медных анодов с дефектами, но и улучшают показатели работы участка электролитического рафинирования.

Ключевые слова: медь вторичная, огневое рафинирование, анод.

Tsygankova O.V.1, Egorov C.G.2

1Postgraduate student, 2PhD in technical science, associate professor, Zaporozhye state engineering academy

IMPROVEMENT OF ANODES QUALITY AT FIRE REFINEMENT OF COPPER

Abstract

In article the quality of the anodes made on a fire refinement division of copper of the Zaporozhye factory of nonferrous metals is studied. It is shown that usage of phosphorous copper at a stage of fire refinement of copper not only reduce quantity of copper anodes with defects, but also improve work parameters of electrolytic refinement division.

Keywords: copper secondary, fire refinement, anode

Одним из цветных металлов, который остается востребованным практически во всех областях деятельности человека, остается медь. Данный металл не только прочно удерживает позиции в таких отраслях промышленности как электротехника и электроника, производство кабельной продукции, производство теплообменных аппаратов и др., но и завоевывает новые области – строительство и быт человека. Об этом свидетельствуют данные International Copper Study Group (ICSG), согласно которым в 2013 г. на долю электротехники и электроники приходится 30 %, на долю строительства также приходится 30 %, промышленное машиностроение – 12 %, транспорт – 13 %, прочее – 15 % [1]. Такое распределение меди по отраслям промышленности несколько отличается от распределения меди, которое было в 2007 г. [2], когда на долю электротехники и электроники приходилось 45…55 %, машиностроение 10…15 %, строительство 8…10 %, транспорт 8…10 %. Очевиден рост доли меди в строительной области.

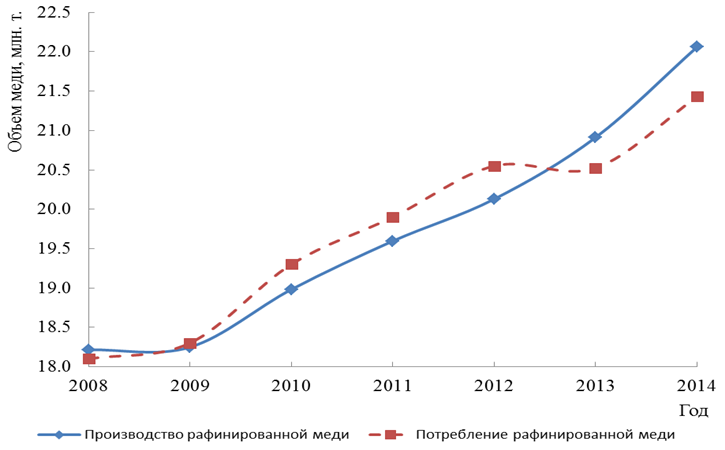

Такому росту доли меди не в последнюю очередь способствует постоянное увеличение объемов производства рафинированной меди, как из рудного сырья, так и из вторичных ресурсов после кризиса 2008-2009 г. (рис.1). Видно, что потребление меди относительно ее производства колеблется: то преобладает над производством, то снова уменьшается.

Рис. 1 – Мировое производство и потребление рафинированной меди [1,3]. (данные за 2013 и 2014 г.г. – прогноз)

В последнее время делаются попытки разработать и внедрить на практике новые методы рафинирования меди, которые обеспечивали высокую степень очистки от примесей при минимальных финансовых затратах [5]. К таким методам можно отнести: технологию прецизионного рафинирования, предложенную Донецким государственным научно-исследовательским и проектным институтом цветных металлов; применение миксеров-дозаторов магнитодинамического типа, обладающими функциями индукционных канальных печей и электромагнитного насоса; вакуумно-плазменная обработка расплава, разработанная в Физико-технологическом институте металлов и сплавов НАН Украины под руководством профессора В.Л. Найдека. Указанные методы обеспечивают высокую степень очистки меди от примесей при соответствующей первичной подготовки шихты, состоящей из лома и отходов меди. Произведенная этими методами медь может применяться в строительной, транспортной и других отраслях промышленности, где не требуется высокая электропроводность меди.

Однако основная схема производства рафинированной меди электротехнического назначения за последние десятилетия радикально не изменилась и включает в себя такие обязательные операции как огневое и электролитическое рафинирование.

Целью данной работы был анализ качества анодов участка огневого рафинирования меди, способов повышения качества и влияние качества анодов на показатели работы участка электролитического рафинирования меди в условиях работы Запорожского завода цветных металлов.

На Запорожском заводе цветных металлов (ЗЗЦМ) реализована традиционная схема производства рафинированной меди из лома и отходов, согласно которой сначала проводят огневое рафинирование, обеспечивающее содержание меди до 99,0…99,6 %, далее полученную медь разливают в аноды и электролитическим рафинированием доводят до марок меди М0к, М00к по ГОСТ 859-2001.

Огневое рафинирование меди представляет собой окислительный процесс, на котором осуществляется продувка воздухом расплава меди с последующим её восстановлением древесиной (операция «дразнение»). В результате дразнения образуется шлак, в котором концентрируется большая часть примесей. Процесс огневого рафинирования вторичной черновой меди имеет ряд существенных особенностей по сравнению с черновой медью, полученной из рудного сырья, обусловленных высоким содержанием следующих примесей: свинца, цинка, олова, железа, никеля. Содержание перечисленных примесей на ЗЗЦМ в медных анодах поддерживается в следующих диапазонах, %: 0,1…0,3 Pb; 0,07…0,1 Ni; 0,01…0,05 Sn; 0,015…0,04 Zn; 0,002…0,02 Fe. Поэтому огневое рафинирование в условиях ЗЗЦМ является подготовительной операцией, которая обеспечивает удаление основной части примесей из меди, а при разливке – придание ей формы анода.

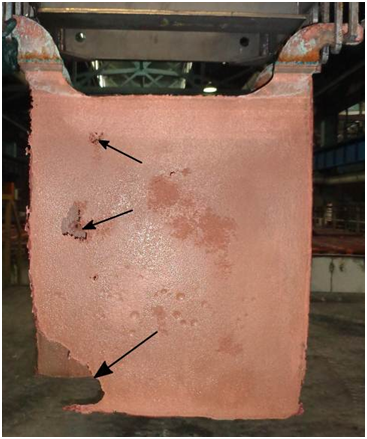

Кроме химического состава контролируется габаритные размеры и внешний вид анодов. На поверхности анодов не должно быть заплесков и утолщение кромок, «шишек» и «пузырей», сплошной пузырчатости, углублений и выступов от выработки изложниц. Поверхность анода должна быть ровной с кривизной по вертикали не более 7мм. На поверхности анода не допускается включения шлака, глины, угля и других не медных включений, которые образуют поверхностные дефекты анодов (рис. 2).

Кроме поверхностных дефектов могут присутствовать и скрытые дефекты, которые можно обнаружить только при срабатывании анода. При кристаллизации анода в его теле застывают неметаллические включения (остатки шлака, огнеупорной обмазки изложницы), которые во время срабатывания части анода при электролизе вымываются электролитом и в теле анода появляются сквозные отверстия, которые отрицательно влияют на анодную плотность тока и, следовательно, на весь процесс электролиза. Скрытые дефекты анодов хорошо видны при выгрузке из электролизных ванн анодных остатков (рис. 3).

Рис. 2 – Поверхностные дефекты медных анодов

Рис. 3 – Сквозные отверстия в теле анодных остатков из-за наличия в теле анода скрытых дефектов

В производственных условиях ЗЗЦМ поверхностные дефекты анодов (включения шлака, глины, угля) удаляют ручным способом с помощью металлических щеток. Наличие скрытых дефектов в анодах имеющимися средствами выявить невозможно, поэтому они поступают на участок электролитического рафинирования и негативно влияют на параметры его работы. Растворение в электролите остатков шлака и огнеупорной обмазки изложниц способствует повышению степени зашламленности электролита и снижению концентрации меди в шламе, выгружаемом из товарных ванн.

Анализ качества анодов, поступающих на участок электролитического рафинирования, а также анодных остатков, выгружаемых из товарных ванн и направляемых на переплавку, за месяц до проведения мероприятий по повышению качества анодов дал следующие результаты. Необходимое количество анодов для загрузки одной товарной серии, состоящей из 6 товарных ванн, составляет 204 шт. Среднее количество анодов с поверхностными дефектами (включения шлака, огнеупорной обмазки) при загрузке одной товарной серии составило 24…36 шт. или 11,8…17,6 %. Среднее количество анодных остатков со сквозными отверстиями при выгрузке из одной товарной серии составило 36…48 шт. или 17,6…23,5 %. Суммировать аноды с разными дефектами нельзя, так как один и тот же анод может иметь и поверхностные и скрытые дефекты. Средний выход по току на товарных сериях составил 85,6 %.

С целью снижения количества медных анодов с дефектами на участке огневого рафинирования было решено дополнительно вводить в расплав меди раскислитель – фосфористую медь. Последовательность операций при производстве анодов была следующей: загрузка и расплавление шихты, продувка расплава меди воздухом, удаление шлака, восстановление избыточного кислорода древесиной (дразнение), подготовка расплава к сливу в ковш, загрузка в ковш раскислителя, слив расплава в ковш, выдержка расплава в ковше, снятие шлака, разливка меди из ковша по изложницам, загрузка закристаллизовавшихся анодов в ванну для охлаждения. Расход раскислителя составил 1...2 кг на 1 т расплава меди. Время выдержки находилось в интервале 5…15 мин. Остальные операции проводились без изменений, согласно заводской технологической инструкции.

В результате применение раскислителя количество анодов с поверхностными дефектами уменьшилось до 18…30 шт. (8,8…14,7 %), количество анодных остатков со сквозными отверстиями уменьшилось до 24…30 шт. (11,8…14,7 %). Кроме того, анализ работы участка электролитического рафинирования на данных анодах в течение 2 месяцев показал, что средний выход по току на товарных сериях составил 90,8 % в первый месяц и 89,6 % - во второй месяц, что больше среднего выхода по току до проведения исследований. Также зафиксировано снижение химического растворения медных анодов в сернокислом электролите (150…165 г/л H2SO4, 50…65 г/л Cu) с 2,5 % до 2,0 %, снижение степени зашламленности электролита и повышение концентрации меди в медеэлектролитном шламе.

Применение дополнительного раскислителя (фосфористой меди) на стадии огневого рафинирования меди позволило повысить качество медных анодов: уменьшить количество анодов с поверхностными дефектами в среднем на 3 %, а анодов со скрытыми дефектами уменьшить на 5,8…8,8 %. Работа участка электролитического рафинирования на таких анодах характеризуется повышением среднего выхода по току на товарных ваннах на 4,0…5,2 %, что позволило дополнительно получить около 19…22 т катодной меди в месяц.

Список литературы

The World Copper Factbook 2013 [Электронный ресурс] // «International Copper Study Group»: сайт. - URL: http://www.icsg.org/index.php/press-releases/finish/170-publications-press-releases/1188-2013-world-copper-factbook (дата обращения: 20.11.2013).

Савенков Ю.А. Рафинированная медь Украины. - Днепропетровск: АРТ-ПРЕСС, 2008. – 176 с.

Copper: Preliminary Data for July 2013 [Электронный ресурс] // «International Copper Study Group»: сайт. - URL: http://www.icsg.org/index.php/press-releases/finish/114-monthly-press-release/1626-2013-10-22-monthly-press-release (дата обращения: 20.11.2013).

Copper Market Forecast 2013-2014 [Электронный ресурс] // «International Copper Study Group»: сайт. - URL: http://www.icsg.org/index.php/press-releases/finish/113-forecast-press-release/1605-2013-10-icsg-forecast-press-release (дата обращения: 20.11.2013).

Егоров, С.Г. Альтернативные методы рафинирования меди // Сборник научных трудов «Металлургия». – 2009. – Вып. 20. – С. 70-77.