СПОСОБ РАЗЛОЖЕНИЯ КАОЛИНА В ЩЕЛОЧНОЙ СРЕДЕ

Еранская Т.Ю.

ORCID: 0000-0003-4050-6121, Кандидат технических наук, Старший научный сотрудник

Институт геологии и природопользования ДВО РАН в г. Благовещенске

СПОСОБ РАЗЛОЖЕНИЯ КАОЛИНА В ЩЕЛОЧНОЙ СРЕДЕ

Аннотация

Разработан новый способ разложения каолинового концентрата. Особенностью данного способа является обработка каолинового концентрата в растворе едкого натра под действием электроискрового разряда и сопутствующего ему электрогидравлического воздействия, которые способствуют разрыву молекулярных связей в молекуле каолинита с образованием новых химических соединений. Создана экспериментальная установка. Определены оптимальные режимы обработки. Предложена принципиальная схема технологического процесса. Выход гидроксида алюминия составил от 24,8 до 37,2% от расчетного.

Ключевые слова: электроискровой разряд, электрогидравлический эффект, каолиновый концентрат, алюмосиликат натрия, гидроксид алюминия.

Eranskaya T.Yu.

ORCID: 0000-0003-4050-6121, PhD in Engineering, Senior Researcher

Institute of Geology and Nature Management, FEB RAS in Blagoveshchensk

METHOD FOR DECOMPOSING KAOLIN IN THE ALKALINE MEDIUM

Abstract

A new method of kaolin concentrate decomposition is developed. A particular feature of this method is the treatment of kaolin concentrate in sodium hydroxide solution under the action of an electrospark discharge and the accompanying electro-hydraulic action, which helps to break the molecular bonds in the kaolinite molecule with the formation of new chemical compounds. An experimental setup is created. The most efficient treatment modes are determined. A schematic diagram of the technological process is proposed. The emission of aluminum hydroxide comprised from 24.8 to 37.2% of the calculated value.

Keywords: electrospark discharge, electro-hydraulic effect, kaolin concentrate, sodium aluminosilicate, aluminum hydroxide.

В условиях, когда для производства алюминия недостаточно источников бокситового сырья, важное значение имеет использование сырья нетрадиционного. Таким сырьем мог бы стать широко распространенный минерал – каолин. При создании эффективной технологии каолины могут составить конкуренцию отдельным сортам бокситов, так как многие каолины сравнимы с ними по содержанию глинозема.

Переработка каолинов на глинозем представляет собой более сложную задачу в сравнении бокситовыми технологиями. Это связано с особенностями строения молекулы каолинита [1, С. 65], а также с многочисленными сопутствующими соединениями, входящими в состав породы. Существующие каолинитовые технологии в части самого процесса разложения концентрата трудоемки и энергоемки, требуют громоздкого аппаратурного обеспечения. Выход глинозема при этом незначительный. В щелочных технологиях, как правило, разлагается только около 20 процентов концентрата [2, табл. 3.51].

В основу настоящих исследований положен известный метод воздействия на вещество – электроискровой метод (ЭИМ). ЭИМ и возникающий на его основе электрогидравлический эффект (ЭГЭ) впервые описан Юткиным Л.А. [3, С. 10]. Сущность метода заключается в следующем: под действием высокого напряжения между двумя электродами, помещенными в электропроводящую жидкость, формируется электрический разряд, вокруг которого возникают сверхвысокие гидравлические давления, вызывающие перемещение жидкости с огромной скоростью. Вблизи зоны разряда происходит изменение множества физических и химических свойств жидкости и вещества в ней, интенсификация химических процессов.

Исследования основаны на предположении автора о том, что в условиях электроискрового разряда в щелочной среде процесс разложения каолинита и образование новых химических соединений будет проходить эффективнее, чем при другом типе воздействии. Конечная цель исследований – создать технологию переработки каолинового концентрата на базе ЭИМ.

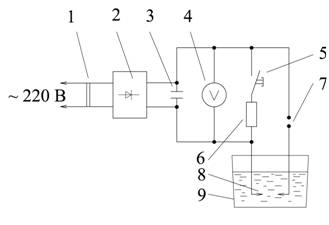

Для выполнения экспериментов была создана лабораторная установка. Электрическая схема и силовая часть установки приведены на рис. 1 и рис. 2. Накапливание энергии, превышающей напряжение пробоя для данного раствора, происходит в батарее из шести конденсаторов 3. Через автотрансформатор 4, блок из диодов 5 энергия импульсно подается на рабочий искровой промежуток 8.

Рис. 1 – Электрическая схема установки:

1 – трансформатор; 2 – выпрямитель; 3 – блок конденсаторов; 4 – измеритель напряжения; 5 – кнопочный выключатель; 6 – зарядное сопротивление; 7 – воздушный формирующий искровой промежуток; 8 – рабочий искровой промежуток; 9 – рабочая емкость

Для следования разрядов через равные отрезки времени узел формирующего промежутка 7 выполнен в виде вращающегося блока (рис. 2) с одной или двумя парами разрядников. Скорость вращения блока обеспечивает полный разряд конденсаторов 3 при каждом замыкании электродов.

Рис. 2 – Силовая часть установки и вращающийся блок с разрядниками

От действия самого разряда и последующего гидроудара частицы каолина с огромной скоростью двигаются к стенкам стакана и отражаются от них. Для создания равномерной плотности взвеси каолина и устранения его скапливания в нижней части стакана вводилось принудительное перемешивание путем качания емкости вместе с узлом электродов. При напряжениях 13 кВ и выше принудительного перемешивания не требуется вследствие огромных скоростей перемещения жидкости с многократным отражением от стенок сосуда и не происходит скопления и уплотнения осадка.

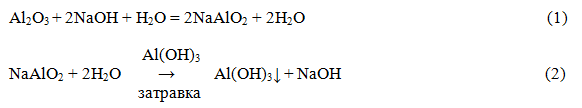

За основу химического процесса взята щелочная технология из байеровского процесса переработки бокситов на глинозем. Первая стадия этого процесса состоит двух этапов – перевод алюминия в раствор и выделение гидроокиси алюминия в осадок по (1) и (2) [4, С. 316].

Первый этап по (1) проводится по определенной схеме и длится несколько суток. Второй этап (2) – самопроизвольное разложение алюминатного раствора в присутствии катализатора – Al(OH)3 из предыдущего цикла производства.

В ходе экспериментов в электроискровой установке процессу, подобному (1), подвергали каолин. В результате взаимодействия каолинита со щелочью по (3) молекула каолинита распадается на алюминатную и силикатную части, образующие раствор алюмосиликата натрия с избытком щелочи и осадком непрореагировавшего каолина. Отфильтрованный раствор подвергается сгущению до определенной концентрации с последующим разложением в соответствии с (4) [5, С. 69].

Химическая формула каолинита Al4[Si4O10](OH)8 или Al2O3·2SiO2·2H2O, теоретический химический состав (масс.%) – 39,5% Al2O3, 46,5% SiO2 и 14% H2O [6].

В экспериментах использовался каолиновый концентрат одного из месторождений Амурской области. Этот концентрат имеет следующий состав [7, С. 86]: Al2O3 – 37,00%, SiO2 – 46,83%, Fe2O3 – 0,96%, TiO2 – 0,60%, Na2O – 0,11%, K2O – 1,33%, кристаллизационная вода 12,83%. Каолины с таким содержанием глинозема относят к группе относительно бедных по глинозему [8, С. 55].

Опыты проводили при различных соотношениях каолина, химиката, воды, разных мощностях установки и за разные промежутки времени.

Эксперимент проводился следующим образом: порция каолина помещается в стакан из нержавеющей стали, где смешивается с раствором едкого натра различной концентрации, крышка с пропущенными через нее электродами плотно фиксируется, от электроустановки подается высокое напряжение. Раствор отстаивается и отфильтровывается через бумажный фильтр «синяя лента», несколько раз промывается дистиллированной водой. Фильтрат и промывные воды выпариваются на 70 – 90% при температуре 70 – 80 °C. Далее, полученный концентрированный раствор, проходит декомпозицию. Для более полного разложения применяли затравку.

В процессе декомпозиции алюмосиликат натрия разлагается по (4) с образованием гидроксида алюминия, который выпадает в осадок. Силикат натрия остается в растворе.

Электроискровая обработка во всех экспериментах проводилась с навесками 20, 40, 60 г в 1 литре 3, 5, 10 и 20%-ного раствора NaOH при напряжении от 8 до 15 кВ. Наилучший результат получен при обработке 60 г каолинового концентрата в 20%-ном растворе едкого натра. Оптимальное время обработки – 40 мин, а максимальное время 70 мин установка выдерживала на мощности 13 кВ. Объем промывной воды в среднем составлял 1,5 л на каждые 20 г исходной навески.

На выход готового продукта определяющее влияние оказывает процент сгущения раствора и промывной воды. Причем в зависимости от массы исходной навески и щелочности раствора эти значения сильно разнятся. Так при сгущении на 75% раствора, полученного после электроискровой обработки 60 г каолина в 10%-ном растворе за 70 мин, в среднем получалось 24,8% Al(OH)3 от теоретически возможного. А при сгущении обработанного в 20%-ном растворе при тех же условиях максимальный выход составил 37,2%. Средний результат в этой серии – 35,4% Al(OH)3. Во всех опытах декомпозицию проводили на водяной бане при температуре 90 – 92 °C.

Приведенные данные являются прямыми, без учета потерь, которые по оценкам составляют не менее 5% от расчетного выхода Al(OH)3. Существенная часть осадка, состоит из частиц, размер которых меньше пор бумажного фильтра. Поэтому при промывке она «уходит» вместе с фильтратом и забивает поры фильтра. Это значительно снижает результаты опытов. Характерно, что при малых навесках общие потери осадка наиболее существенны по отношению к весу самой навески.

Декомпозиция проводилась с использованием затравки и без нее. В качестве затравки применялся Al(OH)3 марки чда. Применение затравки не давало значимого увеличения гидроксида алюминия. В некоторых опытах масса полученного осадка была даже ниже массы затравки. Это происходило именно из-за большого количества потерь.

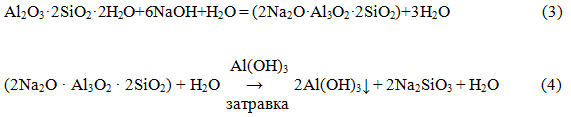

Но свою роль как центров кристаллизации затравка выполняет. На фото (рис. 3а) частички затравки имеют преимущественно сглаженную поверхность, а на рис. 3б на затравке явно видны «новообразования», представляющие собой достраивание кристаллов в различных направлениях. Присутствуют также мелкие кристаллы, выращенные непосредственно из раствора. Результаты экспериментов подтверждены рентгенофазовым и микрозондовым анализами [8, С. 279], [9, С. 7].

Рис. 3 – Частицы Al(OH)3:

а) – затравка; б) – осадок после декомпозиции

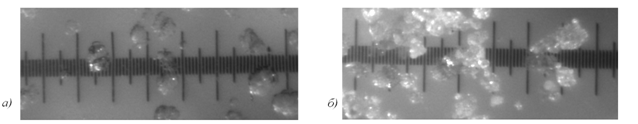

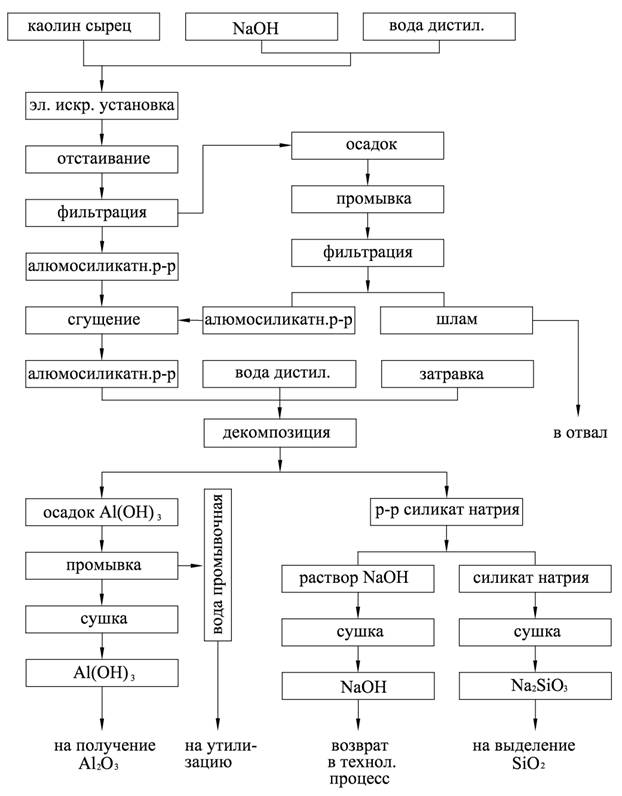

На основе проведенных экспериментов составлена принципиальная укрупненная схема (рис. 4) технологического процесса получения гидроксида алюминия при электроискровой обработке каолинового концентрата. На выходе из технологического процесса получают четыре продукта: кристаллический гидроксид, как продукт для последующего передела на глинозем; каолиновый шлам, загрязненный щелочью, который может быть использован в качестве исходного сырья в других технологиях; раствор силиката натрия, идущий на получение SiO2; промывная вода – либо на утилизацию, либо на накопление и повторное использование при получении SiO2.

Рис. 4 – Принципиальная схема технологического процесса

Предположение о том, что электроискровое воздействие на каолиновый концентрат в щелочном растворе будет способствовать большему выходу готового продукта, чем в известных технологиях, полностью оправдалось. При том, что особая трудность, большие затраты времени и значительные потери относятся ко второй части эксперимента, не связанной непосредственно с электроискровой обработкой минерала, получен результат более чем на 85% выше литературных данных.

Методика проведения экспериментов по разложению каолиновых концентратов воздействием электроискрового разряда требует совершенствования. Есть возможности по увеличению мощности установки. Полученные на данном этапе результаты, свидетельствуют о целесообразности и перспективности дальнейших работ в этом направлении.

Применение ЭИМ переработки каолиновых концентратов позволит решить задачу освоения данного вида сырья как нового неограниченного источника для производства алюминия.

Список литературы / References

- Овчинников В.П. Буровые промывочные жидкости: учеб. пособие для вузов. / В.П. Овчинников, Н.А. Аксенова // Тюмень : Издательство «Нефтегазовый университет», 2008. – 309 с.

- Солодкий Н.Ф. Минерально-сырьевая база Урала для керамической, огнеупорной и стекольной промышленности / Н.Ф. Солодкий, А.С. Шамриков, В.М. Погребенков // Справочное пособие. Под редакцией проф. Г.Н. Масленниковой. – Томск : Издательство ТПУ, – 332 с.

- Юткин Л.А.. Электрогидравлический эффект и его применение в промышленности. / Л.А. Юткин. – Л. : Машиностроение, 1986. – 253 с.

- Соколов Р.С. Химическая технология: учеб. пособие для студ. высших учеб. заведений: В 2 т. / Р.С. Соколов. – М. : ВЛАДОС, – Т. 2. – 448 с.

- Еранская Т.Ю. Физико-химические методы обогащения минерального сырья / Т.Ю. Еранская, Р.В. Белов. // Сборник докладов в 2-х томах. – Благовещенск : ИГиП ДВО РАН, 2014. – Т. 2. – С. 68–71.

- Каталог минералов. Каолинит. [Электронный ресурс] – Режим доступа: http://www.catalogmineralov.ru\mineral\781.html, свободный (дата обращения: 17.08.2017).

- Еранская Т.Ю. Влияние кавитации на обогащение каолинов / Т.Ю. Еранская, В.С. Римкевич // Химическая технология. – №5. – С. 291 – 296.

- Римкевич В.С. Экспериментальные исследования магматической несмесимости в силикатно-солевых системах в связи с разработкой методов извлечения алюминия из горных пород. / В.С. Римкевич. – Благовещенск : – 211 с.

- Еранская Т.Ю. Электрохимический метод переработки каолинов / Т.Ю. Еранская // Инновационная наука. – №6. – С. 277–280.

- Еранская Т.Ю. Влияние электроискрового разряда на разложение каолина в щелочной среде / Т.Ю. Еранская // Austria-science. – №2. – С. 4–9.

Список литературы на английском языке / References in English

- Ovchinnikov V.P. Burovye promyvochnye zhidkosti: ucheb. posobie dlia vuzov. [Drilling Fluids: Textbook for Universities] / V.P. Ovchinnikov, N.A. Aksenova // - Tyumen: Publishing House “Oil and Gas University,” 2008. - 309 p.

- Solodkii N.F. Mineralno-syrevaya baza Urala dlia keramicheskoi, ogneupornoi i stekolnoi promyshlennosti / N.F. Solodkii, A.S. Shamrikov, V.M. Pogrebenkov [Mineral and Raw Material Base of the Ural for Ceramic, Refractory and Glass Industry] // Reference manual. Edited by prof. G.N. Maslennikova. - Tomsk: Publisher TSU, 2009. - 332 p.

- Yutkin L.A. Elektrogidravlicheskii effekt i ego primenenie v promyshlennosti. [Electro-hydraulic Effect and its Application in the Industry] / L.A. Yutkin. - L.: Mechanical Engineering, 1986. - 253 p.

- Sokolov R.S. Khimicheskaya tekhnologiya: ucheb. posobie dlia stud. vysshikh ucheb. zavedenii: v 2 t. [Chemical Technology: Textbook for Stud. of Universities in 2 v.] / R.S. Sokolov. - M.: VLADOS, 2000. - V. 2. - 448 p.

- Eranskaya T.Yu. Fiziko-khimicheskie metody obogashcheniya mineralnogo syria [Physical and Chemical Methods of Mineral Processing] / T.Yu. Eranskaya, R.V. Belov. // Book of Reports in 2 volumes. - Blagoveshchensk: IGiP, FEB RAS, 2014. - V. 2. - P. 68-71.

- Katalog mineralov. Kaolinit. [Catalog of minerals. Kaolinite] [Electronic resource] – URL: http://www.catalogmineralov.ru/mineral/781.html, free (accessed: 09.17.2017).

- Eranskaya T.Yu. Vliianie kavitatsii na obogashchenie kaolinov [Effect of Cavitation on the Enrichment of Kaolins] / T.Yu. Eranskaya, V.S. Rimkevich // Chemical Technology. 2012. - No.5. - P. 291 - 296.

- Rimkevich V.S. Eksperimentalnye issledovaniya magmaticheskoi nesmesimosti v silikatno-solevykh sistemakh v sviazi s razrabotkoi metodov izvlecheniya aliuminiya iz gornykh porod. [Experimental Studies of Magmatic Immiscibility in Silicate-salt Systems in Connection with the Development of Methods for Aluminum Extraction from Rocks] / V.S. Rimkiewich. - Blagoveshchensk: 2001. - 211 p.

- Eranskaya T.Yu. Elektrokhimicheskii metod pererabotki kaolinov [Electrochemical Method of Kaolin Processing] / T.Yu. Eranskaya // Innovative Science. 2015. No.6. - P. 277-280.

- Eranskaya T.Yu. Vliyanie elektroiskrovogo razriada na razlozhenie kaolina v shchelochnoi srede [Effect of an Electrospark Discharge on the Decomposition of Kaolin in Alkaline Medium] / T.Yu. Eranskaya // Austria-science. 2017. - No.2. - P. 4-9.