Пожарная безопасность электроустановок, алгоритм зажигания

Пожарная безопасность электроустановок, алгоритм зажигания

Аннотация

Эффективность активной и пассивной защиты определяется тем, насколько адекватно учитываются условия эксплуатации электроустановок, последовательность событий, а также свойства материалов и конструкций. Формализовать отображение перечисленных факторов в нештатных ситуациях и обосновать систему помощи человеку умного дома или безопасного производства позволяют алгоритмы зажигания. Такая схематизация действий и правил в предлагаемой работе выполнена на основании физического моделирования с применением проводников, кабельных изделий и деталей соединений реальных электрических цепей. В результате выявлена последовательность взаимосвязанных этапов, предшествующих зажиганию изоляции и действующих до возникновения условий саморегулирования дуги. Изучение ряда публикаций, также собственные экспериментальные данные позволили сделать вывод о том, что противопожарное отключение электроустановок обеспечивает контроль неэлектрических показателей (в том числе температуры), который выполняется с помощью средств пожарной автоматики. Установлено, что устройства, реагирующие на помехи от дугового пробоя по ГОСТ IEC 62606-2016 будут отключать электропитание после воспламенения и пожар не предотвратят. В качестве эффективных средств реагирования на повреждения проводников, соединений, а также на аварийные режимы отмечены дифференциальные диполи, блоки и денонсаторы.

1. Введение

Своевременное реагирование при возникновении и развитии пожароопасных режимов в монографии предлагалось выполнять с учётом четырёх сценариев, в том числе последствий нарушения контакта, замыкания, касания электронагревательных приборов с горючими материалами, а также перегрева оборудования. Соответственно обобщение экспериментальных данных было представлено в виде четырёх типовых графов .

Целью настоящей работы было развитие указанного метода для обоснования принципов контроля электрических и неэлектрических показателей. Выбранный подход вполне понятен, но на практике встречается с определенным кризисом электротехники из-за отсутствия однозначной оценки пожарной опасности дугового пробоя в сравнении с резистивным нагревом. Наличие разногласий видно из сопоставления нормативных документов.

Так, «Руководство по расследованию пожаров» NFPA 921-2021 содержит следующие положения:

9.9.4.1 Чтобы дуга могла спонтанно проскочить даже через самый маленький промежуток в воздухе, должна быть разница напряжений не менее 350 вольт. В … системах на 120/240 воль дуга не образуется самопроизвольно... Несмотря на очень высокие температуры на пути, дуга не может быть подходящим источникам воспламенения для многих видов топлива. В большинстве случаев дуга бывает настолько короткой и локализованной, что твердые виды топлива, такие как деревянные элементы конструкции, не могут воспламениться.

9.9.5.2 … искры от дуги в параллельных цепях … могут воспламенить только легковоспламеняющиеся вещества…

С другой стороны «Национальный электротехнический кодекс» NFPA 70 требует, чтобы ответвленные цепи, снабжающие розетки или устройства на кухнях, в семейных комнатах, столовых, гостиных, библиотеках, кладовых, спальнях, соляриях, комнатах отдыха, санузлах, коридорах, прачечных, подобных помещениях или территориях были защищены от дугового пробоя.

Спрашивается, зачем нужна защита от дугового пробоя, если он не может быть источником зажигания? Очевидная нестыковка мнений даже на официальном уровне, несомненно, требует проведения серьёзных исследований вместо слепого копирования зарубежных правил. Однако предписание борьбы с дуговым пробоем уже перенесено в нормативные документы многих стран, в том числе 4-я поправка СП 256.1325800.2016 буквально превратила указанный свод правил в рекламный буклет о повсеместной расстановке защиты. И конечно это случилось как следствие лоббирования интересов поставщиков выключателей дуги. Таким термином удобно объединить устройства, отключающие электропитание при появлении характерных помех (искажений тока и напряжения) в начале электрической цепи, к ним относятся:

AFCI - arc-fault circuit interrupter (прерыватель дуговой цепи),

AFDD - arc fault detection device (устройство обнаружения дугового замыкания),

УЗДП - устройство защиты при дуговом пробое,

УЗДЗ – устройство защиты от дуговых замыканий,

УЗИс – устройство защиты от искрения.

Перечисленные выключатели дуги могут быть составными (совмещёнными с автоматическими выключателями, устройствами дифференциального тока или реле напряжения) и содержать следующие базовые компоненты:

AFD - arc fault detection unit (блок обнаружения дугового замыкания),

БОДП - блок обнаружения дугового пробоя,

УОДП – устройство обнаружения дугового пробоя.

Надо отметить, что серийные модели перечисленных устройств выпускаются уже более 20 лет, но до сих пор нет объективных данных, подтверждающих эффективность способа контроля и защитного действия выключателей дуги. Для доказательства необходимости этих изделий поставщики ограничиваются комиксами, мультфильмами и передёргиванием статистики.

Между тем необходимо подчеркнуть, что официальные данные не содержат никаких сведений о количестве пожаров с источником зажигания в виде дугового пробоя. Наиболее близкая информация касается лишь видов изделий (устройств, материалов), на которых (от которых) возник пожар. Например, в 2021 году 4701 пожар отнесён к электронагревательным приборам (плитам, утюгам и т.д.), для которых экспертиза часто показывает то, что сам электроприбор был полностью исправен, а возгорание случилось из-за контакта с горючими веществами и материалами, т.е. из-за нарушения правил эксплуатации. Даже для кабельных изделий (40232 пожара за 2021 год) нет разделения на случаи, при которых были короткие замыкания, ток оказался больше расчётного, либо предшествовала какая-то иная причина. Тем более такая статистика никак не раскрывает то, как происходит процесс зажигания.

Заметим, что по вопросу об эффективности в социальных сетях больше полезных сведений, чем в научной литературе. Это связано с тем, что тестирование выключателей дуги не представляет технической сложности, и как минимум не количественная, но качественная оценка вполне возможна без средств объективного контроля. И тут избыток непрофессиональных комментариев приводит к необходимости начать пояснения с самых удалённых от нас по времени исследований.

Начнём с опытов Василия Владимировича Петрова, который в 1802 году показал возможность практического применения дуги для плавки, сварки металлов, восстановления их из руд и освещения . Необходимо вспомнить, что тогда устойчивое горение дуги было получено между металлическими проводниками при напряжении около 1500 В и токе до 0,2 А, а также для пары из металлического и угольного (графитового) электродов, причём во всех опытах проводники и электроды располагались один напротив другого (на одной оси).

Затем прошло много лет, развивалась электрохимия, материаловедение, были созданы генераторы и электродвигатели, прежде чем в 1876 году Павел Николаевич Яблочков получил длительное горение между параллельно расположенными угольными электродами при напряжении около 50…60 вольт .

Далее следует обратить внимание на освоение сварки и дуговой резки, поскольку Владимир Иванович Дятлов в 1942 году установил возможность саморегулирования процесса за счет сочетания вольтамперных характеристик источника питания и дуги при постоянной скорости подачи электрода . Явление и принцип саморегулирования Евгений Оскарович Патон выделял среди прочих достижений, как решающее открытие .

Итак, истоки знаний о дуговом пробое позволяют предполагать, что на пожарную опасность процесса оказывают влияние условия саморегулирования, в том числе материал и взаимное расположение проводников, причём вариации возможны от осевой схемы В.В. Петрова до параллельной П.Н. Яблочкова. Если дуговой пробой не затухает, а самостоятельно регулируется, возникает мощный и длительный источник зажигания. Напротив, отсутствие саморегулирования исключает дуговой пробой из числа опасных факторов пожара.

Для построения тестовых генераторов дуги переводной стандарт (ГОСТ IEC 62606-2016) предлагает использование параллельной и последовательной схем, к сожалению, без ссылок на авторов. По осевой схеме располагают металлический и графитовый электроды (см. п. 9.9.2.7, рис. 5 ГОСТ IEC 62606-2016). По параллельной схеме выполняется подготовка образца кабеля путём прожига изоляции током при высоком напряжении – 7 кВ и 2 кВ (см. п.9.9.2.6, рис. 36 ГОСТ IEC 62606-2016). Однако адекватность таких генераторов нигде не доказана. В реальных электроустановках графитовые проводники не используются и высокие напряжения не действуют. Другая недопустимая с точки зрения метрологии ошибка, допущенная в стандарте, заключается в применении для тестирования некалиброванных нагрузок (пылесоса, компрессора, дрели, см. п. 9.9.4, 9.9.5 ГОСТ IEC 62606-2016). Главным же недостатком нормативного документа является отсутствие определения и критерия пожарной опасности дугового пробоя. Не установлено, как отличить опасный пробой от штатного искрения, которое имеет место всякий раз при замыкании (размыкании) контактов выключателей или соединении (разъединении) гнёзд и штырей розеток и вилок, также при работе коллекторов, реле, стартёров и т.д. Таким критерием могла быть максимально допустимая температура проводника (соединения), но для обеспечения безопасности при контроле температуры никакие выключатели дуги не нужны. Датчики неэлектрических показателей намного проще и надёжнее справляются с контролем перегрева соединений , также кабелей или шнуров удлинителей .

Часто разработчики выключателей дуги утверждают, что идентификация дугового пробоя является сложной задачей. Однако всем знакомо то, что плохой контакт заметен даже без измерений по мерцанию осветительных приборов, и в «Международной патентной классификации» можно обнаружить подкласс H02H 3/28 схем защиты, осуществляющих автоматическое отключение и реагирующих на разность между напряжениями или токами, например, на противоположных концах линии, на входе и выходе аппарата. Тут оказывается, что идентификация замыканий или обрывов, всегда сопровождающихся дуговым пробоем, существенно упрощается.

Так, Сергей Иванович Коструба в 1986 году предложил для обычного устройства дифференциального тока простое дополнение резисторами . Выработанный подход можно отследить и в следующих изобретениях (уже с соавторами). Так, весьма лаконичная схема получилась с конденсаторами . По результатам этих разработок можно сформулировать принцип контроля, отличный от ранее известных. Оказывается, что для реагирования на обрыв или увеличение переходных сопротивлений достаточно обеспечить баланс токов дифференциального датчика исключительно при отсутствии дефектов проводников и соединений в цепи.

Использование названного принципа построения схем контроля привело к появлению ряда решений, в том числе дифференциальных диполей и блоков, которые реагируют на повреждения:

- дифференциальный диполь по определению является устройством дифференциального тока, у которого выполнено встречное соединение двух полюсов ;

- дифференциальный блок состоит минимум из одного устройства дифференциального тока и вспомогательных контактов или устройств .

Важно, что дифференциальные блоки и диполи получаются комбинацией серийных устройств и деталей, а их чувствительность и быстродействие на порядки выше, чем у выключателей дуги.

Ещё одним простым решением удобно назвать денонсатор, это устройство контролирует электрические показатели на выходе электрических цепей и управляет устройством дифференциального тока на входе .

Таким образом, у нас есть достаточное количество решений, чтобы доступными средствами справиться с дуговым пробоем, осталось выяснить в каких случаях это необходимо.

Значительный массив информации о пожарной опасности электроустановок дают расследования пожаров и разработки соответствующих методик экспертизы , , . Хотя в большинстве случаев тут мы имеем дело с последствиями замыканий, теплового и огневого воздействия, благодаря накопленным знаниям раскрываются детали исследуемого процесса. В том числе известно, что замыкания могут быть как первичными источниками зажигания, так и виновниками повторных возгораний. Нагрев одного проводника может привести к повреждению изоляции других проводников, таким образом инициируются межфазные замыкания и замыкания фазных и нейтральных проводников. Каждый цикл повышения температуры приводит к потере упругости, деформации проводящих частей и разрушению изолирующих элементов, поэтому после очередного нагрева дефекты соединений становятся более опасными. Это касается разъёмных соединений (гнёзд розеток), зажимов, скруток и т.д. И привычка проверять температуру (например вилок) наощупь практически полезна для своевременного выявления неисправностей.

Также имеются публикации о непосредственном моделировании резистивного и дугового зажигания, где сказано, что существуют ситуации, в которых перегретая проводка может привести к образованию дуги, и наоборот, образование дуги может привести к перегреву и последующему воспламенению изоляции провода, газов, образующихся из изоляции, или находящихся поблизости горючих материалов , . Причём выполненные тесты действительно выявили потенциально опасные факторы, в том числе образование включений с различной электрической проводимостью, а также горючих продуктов пиролиза. Но фактически не установлено приводит это к пожару или нет в реальных условиях эксплуатации электроустановок. Так, обследования электрических щитов показывают, что соляная кислота, образующаяся при деструкции ПВХ изоляции, разъедает покрытие оцинкованных деталей (дин-реек), только воспламенения она не вызывает. В общем подобные частности можно пропустить, т.к. следует отметить основное, а именно то, что абсолютно во всех исследованиях замечено повышение температуры, однако в выводах без обоснования рекомендуется контролировать не температуру, а дуговой пробой.

Выявленное противоречие и явилось поводом для постановки предлагаемого исследования.

2. Методы и принципы исследования

Физическое моделирование пожароопасного режима

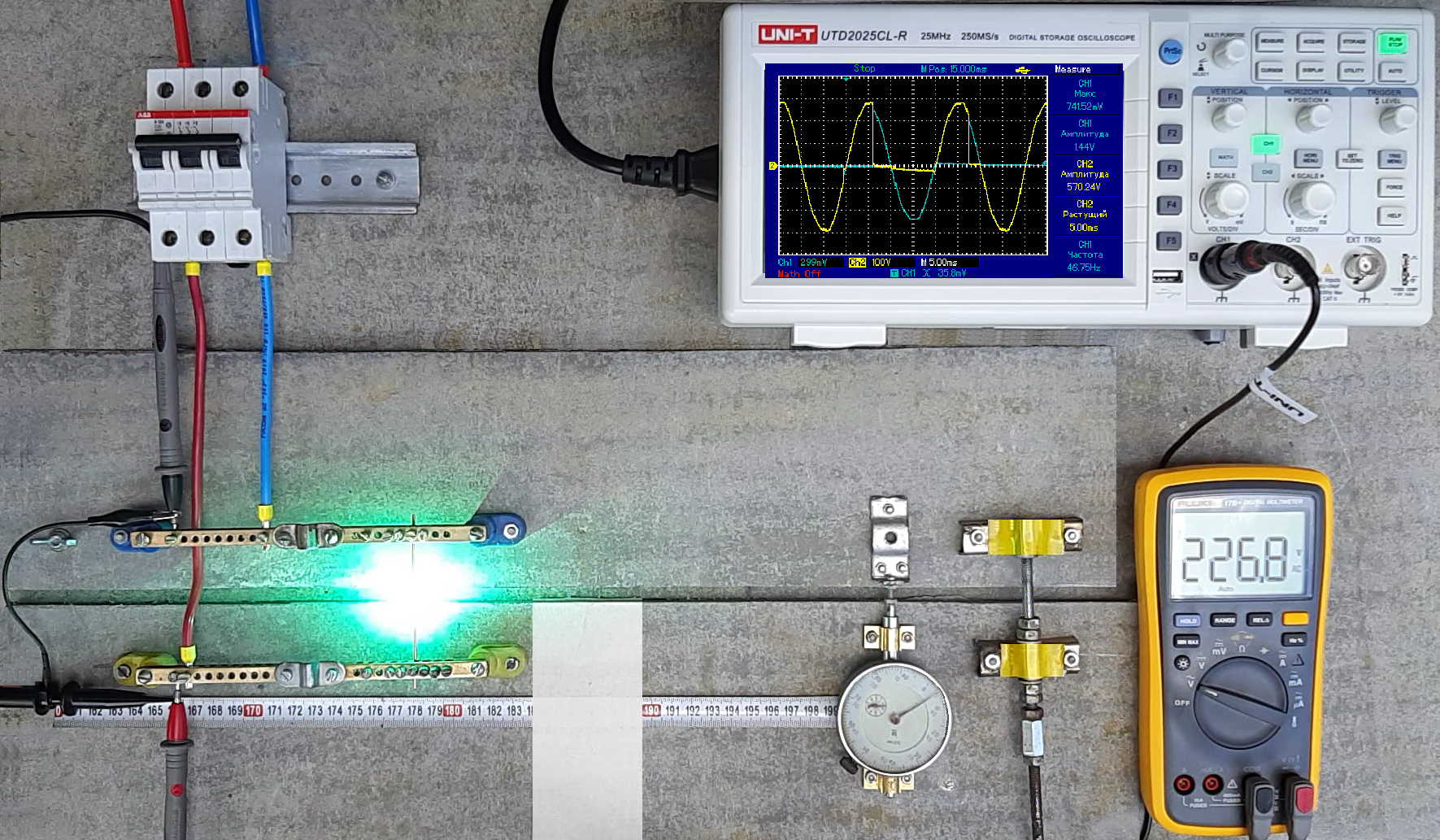

Видеофиксацию дугового пробоя и запись электрических показателей проводили так, как показано на рис. 1. Примененная модель позволяла соединять проводники и размыкать соединения, использовать проводники из меди и алюминия разного сечения и конфигурации в том числе вместе с разными деталями клемм.

Рисунок 1 - Пример моделирования и фиксации дугового пробоя между проводниками

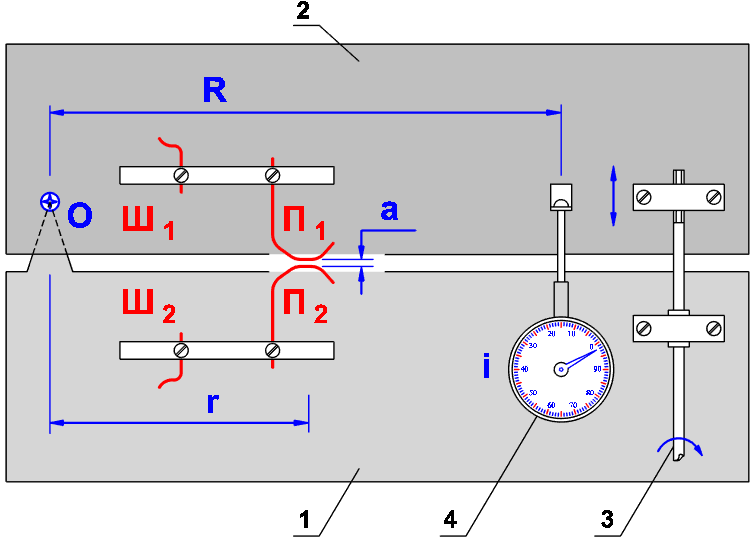

Рисунок 2 - Схема монтажного стола:

1, 2 – панели, 3 – винтовой привод, 4 – индикатор, Ш1, Ш2 – шины, П1, П2 – проводники, О – ось вращения панелей, R – радиус установки индикатора, r – радиус движения места касания проводников, а – расстояние между проводниками, i – показание индикатора

Рисунок 3 - Схема соединения с источником питания:

П1, П2 – проводники, RH, CH, LH – нагрузка (активная, емкостная, индуктивная), В – вольтметр, А – амперметр (клещи), Ω/U – тестер (омметр, вольтметр), t – термопара, K – кожух (коробка, оболочка), U1 и U2 – падения напряжения, фиксируемые осциллографом по 1 и 2 каналам

В общей сложности выполнено более тысячи тестов, в которых использовались медные проводники диаметром 0,1, 0,2, 0,4 мм, также алюминиевые и медные проводники сечение 1,5, 2,5, 4, 6 мм². Часть медных проводников предварительно окисляли при электролизе в растворе перекиси водорода. Для пар медь – алюминий, медь-медь, алюминий-алюминий выбирали проводники равного сечения, а также максимально отличающиеся (1,5 на 6 мм²). Сечение проводников подводящего кабеля было равно меньшему сечению проводника (П1 или П2). В некоторых опытах испытание пар повторяли до ста раз для электроэрозии поверхности. Такой способ ухудшения контакта в обязательном порядке применяли, если вместо проводников использовали детали клемм. Взаимное положение проводников выбирали от осевого до параллельного с несколькими вариантами соединения под углом. Нагрузку регулировали так, чтобы при напряжении 230 В ток замкнутой цепи составлял от 2 до 200 А. Длительность видеозаписи, регистрации температуры и напряжений ограничивали моментом прерывания цепи. При больших токах (более 50 А) это нередко случалось при перегорании жил подводящего кабеля. В этом случае велась видеофиксация горения изоляции до полного прекращения действия источника зажигания.

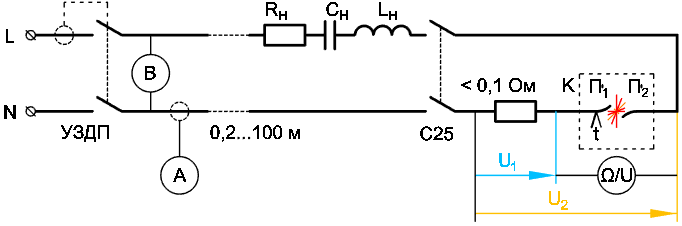

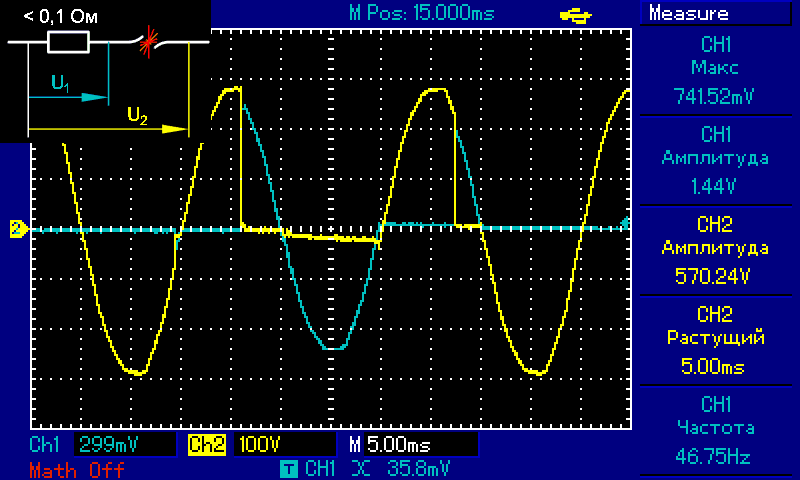

Первые тесты были выполнены для проверки работоспособности выключателей дуги пяти изготовителей (Eaton, EKF, IEK, Ecolight, ЭКМ). При этом вместо металлических проводников устанавливали сварочные графитовые электроды диаметром 8 мм, пробой и саморегулирование дуги получали с помощью свечи Яблочкова. Для примера на рис. 4 совмещены типовой стоп-кадр видеозаписи, схема измерений и осциллограмма дугового пробоя. Полученные развёртки падений напряжения U1, U2 в диапазоне токов от 2,5 до 32 А совпали по форме с осциллограммой, приведённой в стандарте (см. рис. 37 ГОСТ IEC 62606-2016). Для выбранных моделей времятоковые характеристики уложились в требования к устройствам (см. табл. 1 ГОСТ IEC 62606-2016). Таким образом выключатели дуги были протестированы и могли использоваться в следующих испытаниях.

Рисунок 4 - Свеча Яблочкова, схема и осциллограмма напряжений U1 и U2 при токе 11,2 А

При ограниченной нагрузке (токе до 32 А) для неподвижных металлических проводников или деталей соединений, применяемых в электроустановках, получить длительную дугу не получилось, и отключений выключателей дуги не было. Типовое замыкание (размыкание) проводников и деталей соединений зафиксировано на фотографии (рис. 5), а соответствующая осциллограмма показана на рис. 6.

Рисунок 5 - Ординарное искрение между проводником и пластиной клеммы

Рисунок 6 - Осциллограмма ординарного искрения для металлических проводников

Такая дуга, которая горит на графитовом электроде, никогда не появляется между медными или алюминиевыми проводниками в реальных электроустановках. Следовательно испытания устройств с помощью генератора с графитовым электродом, по сути, вводят людей в заблуждение.

Нагрев раскалённой проволокой в свою очередь не приводит к воспламенению современной изоляции. В представляемых экспериментах при температурах ниже температур плавления металлических проводников наблюдались только деформирование и деструкция полимеров.

Замечено, что после ординарного искрения часто происходило точечное сваривание проводников. Это случалось даже тогда, когда проводники были установлены с зазором. Сварке способствовали тепловое деформирование и локальное расплавление металла. Нагрев приводил к удлинению и изменению формы, зазор между проводниками исчезал, и они прижимались один к другому.

Если нагрузка ограничивала ток, то в месте сваренного контакта продолжался нагрев без расплавления, а температура понижалась на 5…20°С, поскольку возникшая перемычка имела проводимость выше, чем у предшествующего контакта или дуги.

Связь тока и температуры плавления хорошо известна, так по таблицам для плавких вставок предохранителей можно видеть, что ток 35 А выдерживают проводники самого незначительного сечения: 0,26 мм² - медный и 0,38 мм² - алюминиевый. В связи с этим для сваривания достаточно лишь капли металла, и она легко образуется при ординарном искрении даже для пары медь-алюминий.

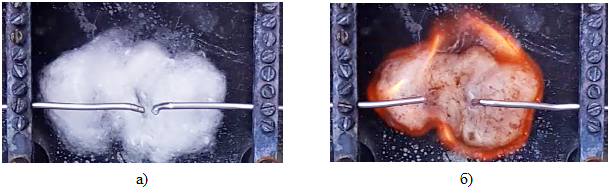

При больших токах (60…200 А) и для проводников диаметром 0,1…0,4 мм в месте контакта часто происходило мгновенное оплавление проводников (см. рис. 7). По осциллограмме сопровождающее искрение вновь относилось к ординарному. Несмотря на впечатление от возникающего яркого свечения и шумного разряда, зажигающая способность оказывалась незначительной. Как отмечалось в других исследованиях, искры и капли расплава с трудом зажигали даже хлопковую вату, завершение теста могло быть как без пламенного горения (рис. 7а), так и с воспламенением индикатора пожарной опасности (рис. 7б).

Рисунок 7 - Тесты на зажигающую способность искр и расплава алюминиевых проводников без воспламенения (а) и при воспламенении (б)

Примечание: S=4 мм², I≈200 A

Ток в замкнутой цепи действует длительное время и поэтому его тепловой эффект оказывается на несколько порядков выше, чем от ординарного искрения. Это показали все тесты. Нет никаких сомнений в том, что доминирует разрушающая способность и пожарная опасность именно резистивного нагрева. Для моделирования этого в экспериментах намеренно использовались автоматические выключатели, не обеспечивающие отключение при превышении допустимой токовой нагрузки. Поэтому резистивный нагрев мог завершиться расплавлением проводника. Правда, в некоторых случаях сам проводник играл роль предохранителя, т.е. цепь разрывалась и пожароопасный процесс прекращался.

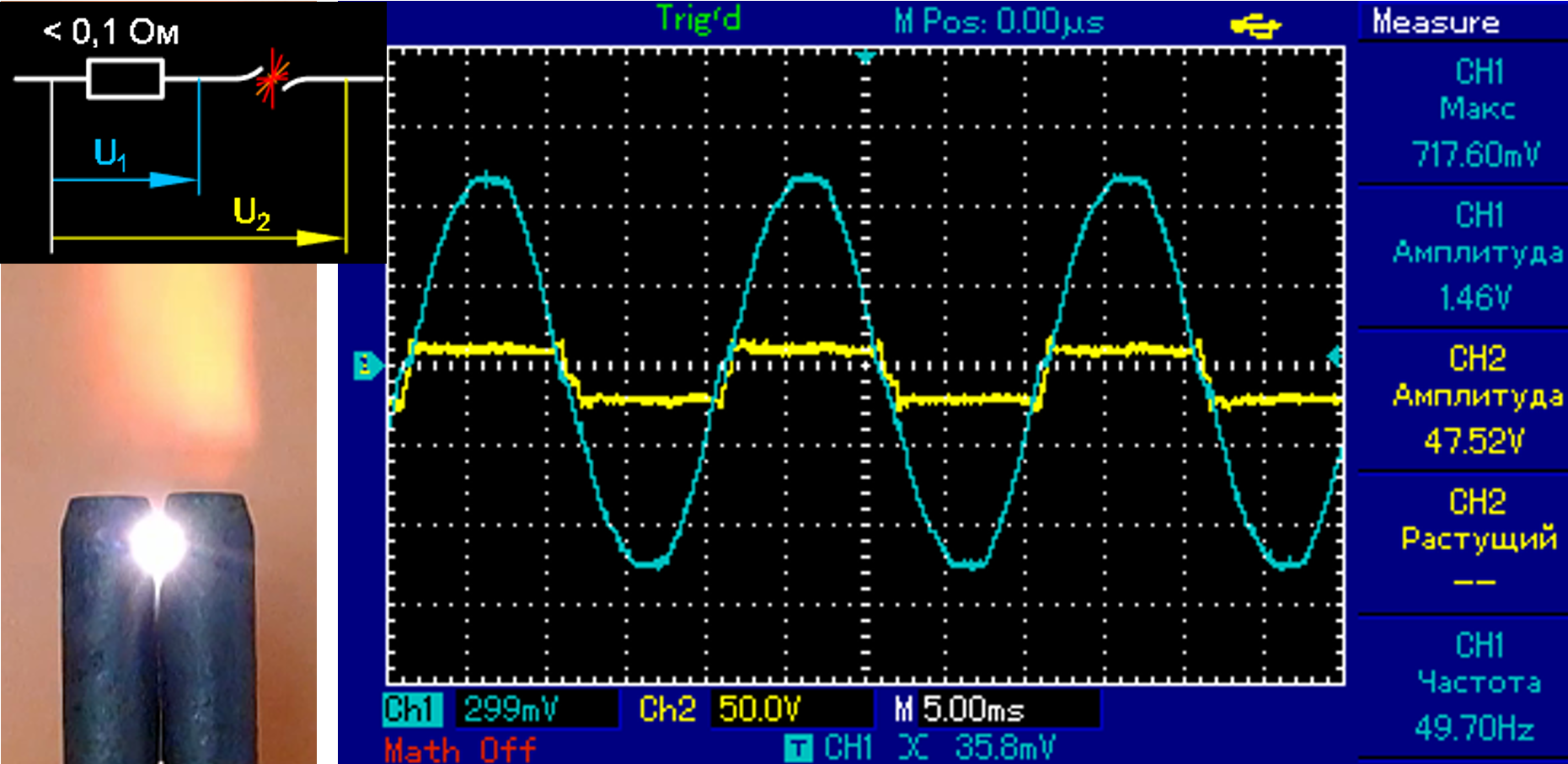

В других вариантах нагрев приводил к повреждению изоляции соединительного кабеля по длине, образованию продуктов пиролиза и воспламенению в момент расплавления проводника. Покадровый просмотр видеозаписей показал, что относительно длительный нагрев создавал условия для одновременного воспламенения полимера и газов. И только после воспламенения иногда наблюдалось саморегулирование дуги (см. рис. 8). На приведённой фотографии слева видно разлёт искр от дугового пробоя, по центру – пламенное горение, справа – интенсивное образование продуктов пиролиза. Подобное редкое завершение связано с тем, что изоляция кабеля сохраняет диэлектрические свойства даже при огневом воздействии, а между проводниками остаётся некоторый зазор. В итоге условия саморегулирования не складываются, и пожароопасный режим источником зажигания не поддерживается.

Выключатели дуги отключатся в режиме саморегулирования дуги, но такое реагирование неэффективно, поскольку происходит после воспламенения, т.е. пожар не предотвратит.

Рисунок 8 - Горение изоляции и саморегулируемая дуга на кабеле ВВГнг(А)-LS 3х1,5

3. Основные результаты

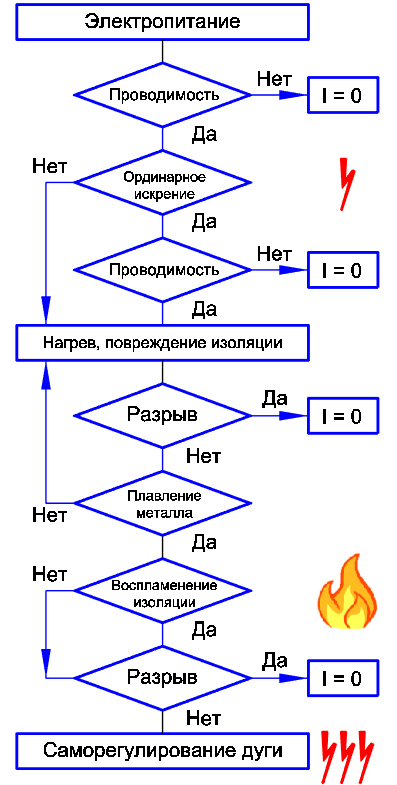

Хронометраж видеозаписей выявил алгоритм зажигания, который отображает блок-схема на рис. 9. В настоящем исследовании она использована вместо менее информативных графов.

Рисунок 9 - Алгоритм зажигания дуги и изоляции проводников

В случае ограниченного тока и недостаточной температуры продолжение для замкнутой цепи вело лишь к дальнейшему повреждению изоляции без воспламенения (т.е. к зацикливанию алгоритма). Далее стоп-кадры чётко показали, что воспламенение изоляции по времени совпадало с моментом расплавления металла при условии достаточного прогрева кабеля. Но даже в этом случае горели не все образцы, а процесс мог прекратиться из-за разрыва цепи.

Только на завершающей стадии при больших токах (более 60…80 А) иногда достигался режим саморегулирования дуги, который сопровождался пламенным горением изоляции. Следовательно, реагирование на изменение электрических показателей на этом этапе пожар не предотвращает.

Напротив, на всех этапах процесса был зафиксирован рост температуры. Впрочем, как уже отмечено о нагреве известно из многих других исследований, и соответствующее реагирование наиболее обосновано.

Также актуален контроль других неэлектрические показателей, в том числе контроль появления газообразных продуктов пиролиза, которое следовало за ростом температуры, причём дым был особо заметен, если место соединения находилось в замкнутом объёме. Данное обстоятельство следует учитывать при организации защиты электрических щитов, серверных шкафов и других мощных электроприёмников с закрытым корпусом.

В некоторых опытах происходила вспышка газов, но по времени она начиналась одновременно с горением изоляции, т.к. возникала из-за действия общего источника зажигания. Фактически таким источником зажигания являлись нагретые проводники и детали соединений в момент расплавления металла. Случаев воспламенения газов при ординарном искрении не установлено.

Представленный алгоритм зажигания позволяет обосновать применение средств контроля и предварительно оценить эффективность их действия. Очевидно, что термостаты и (или) тепловые пожарные извещатели будут отслеживать процесс практически с самого начала. Конечно, решающим для своевременного реагирование будет выбор места установки тепловых сенсоров, и поэтому их следует располагать в наиболее вероятных местах повреждений (на гнёздах розеток, на соединениях разветвителей и т.д.). Пожарные извещатели с видеоканалом обнаружения и тепловым инфракрасным анализатором будут полезны для наблюдения открытых частей электроустановок. Действие дымовых и газовых извещателей окажется эффективным в замкнутых объёмах. Особо заметно то, что на каждом этапе полезно контролировать прерывание замкнутых цепей. Но это целесообразно делать только с использованием устройств, реагирующих на разрывы, характерные для ординарного искрения. В любом варианте защиты полное отключение электроустановки не требуется, достаточно выполнять отключение повреждённых цепей, например по зонам контроля пожарной сигнализации.

4. Заключение

1. Пожароопасный режим работы электроустановок следует рассматривать, как последовательность из взаимосвязанных этапов, общим признаком опасности которых является тепловой эффект, причём доминирующее влияние на повышение температуры оказывает резистивный нагрев.

2. Своевременное отключение электроустановок обеспечивает совмещение контроля электрических и неэлектрических показателей, и с последним лучше всего справляются средства пожарной автоматики, управляющие устройствами дифференциального тока . Устройства, реагирующие на помехи от дугового пробоя по ГОСТ IEC 62606-2016 будут отключать электропитание после воспламенения и пожар не предотвратят.

3. При необходимости контроля целостности цепей следует использовать способы и устройства контроля электрических показателей не только на входе, но и на выходе электрических цепей, например, дифференциальные диполи, блоки , и денонсаторы , в том числе расположенные непосредственно в электроприёмниках.

4. Если при коротком замыкании электропитание не отключается и возникает пожароопасный режим работы, это означает, что электроустановка не проверялась и не обслуживалась. Никакие выключатели дуги не помогут, и следует согласиться с выводом о том, что более эффективная защита электрических цепей от появления дугового пробоя может быть достигнута за счет периодического контроля состояния изоляции проводов и кабелей, а также выполнения качественного монтажа .

5. Применение методов испытаний работоспособности устройств при дуговом пробое по ГОСТ IEC 62606-2016 вводит в заблуждение, направляя модернизацию и проектирование электроустановок в экономически невыгодном (ложном) направлении.