СОЗДАНИЕ ИНФОРМАЦИОННОЙ ПОДДЕРЖКИ СИСТЕМЫ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ

Ларин В.П.1, Новиков А.Е.2, Смирнов В.А.2

1 Доктор технических наук, профессор, 2 Аспирант,

Санкт-Петербургский государственный университет аэрокосмического приборостроения

СОЗДАНИЕ ИНФОРМАЦИОННОЙ ПОДДЕРЖКИ СИСТЕМЫ ПРОИЗВОДСТВЕННОГО КОНТРОЛЯ

Аннотация

В статье изложены результаты анализа необходимой информационной поддержки процессов проектирования и функционирования системы контроля предприятия при изготовлении высоконадежных изделий. Рассмотрены цели и задачи информационной поддержки процессов контроля в условиях единой информационной среды предприятия и управления PDM-системой. Предложены мероприятия по эффективной организации информационной поддержки PDM-системой процессов, выполняемых системой контроля.

Ключевые слова: информационная поддержка, производственный контроль, система контроля, высоконадежные изделия, управление PDM-системой

Larin V.P.1, Novikov A.E.2, Smirnov V.A.2

1 PhD in Engineering, Professor, 2 Postgraduate student, Saint-Petersburg State University of Aerospace Instrumentation

CREATION OF INFORMATION SUPPORT FOR SYSTEM OF PRODUCTION CONTROL

Abstract

The article describes the results of the analysis of the necessary information support planning processes and the functioning of the control systems of the enterprise in the manufacture of highly reliable products. The objectives and tasks of the information support for monitoring in a single information environment of the enterprise and the management of PDM-system are examined. Arrangements for the efficient organization of information support of PDM-system processes that are running are proposed.

Keywords: information support, production control, control system, highly reliable products, management of PDM system

Введение. Процессы технологической подготовки, управления производством и процессы изготовления изделий на современном предприятии сопровождаются сквозной непрерывной информационной поддержкой. Эта информационная поддержка осуществляется в едином информационном пространстве – интегрированной информационной среде (ИИС) предприятия.

Существующие проблемы, связанные с необходимостью достижения мирового уровня качества отечественных изделий в процессе импортозамещения, обеспечения бездефектности производства изделий, относящихся к категории критичных по последствиям отказов, в значительной степени могут быть решены путем совершенствования методов проектирования и организации системы контроля предприятия.

Для эффективного функционирования системы контроля современного предприятия, рационального решения проблемных ситуаций и выработки обоснованных и единственно верных решений в процессах технического контроля, необходимо соответствующее информационное обеспечение реализации процессов и принятия решений по результатам контроля о состоянии элементов изделия и изделия в целом, на всех этапах изготовления. Повышение конструктивной и функциональной интеграции и интеллектуализация сложной, в том числе бортовой аппаратуры, чрезвычайно осложнили процессы контроля и диагностирования, выполняемые на всех этапах изготовления изделий, а ряд техногенных событий, заставляют внимательно проанализировать всю цепочку проектирования и изготовления, включая теоретические основы проектирования технологии контроля высоконадежной аппаратуры.

Цель публикации. В данной статье изложены результаты исследований по эффективной информационной поддержке процессов контроля на предприятии, осуществляющем выпуск сложной высоконадежной аппаратуры. Установлено, что при выполнении адаптации PDM-системы к процессам и изделиям конкретного предприятия необходимо обеспечить более эффективное и оперативное управление процессами контроля. Особое внимание должно быть уделено информационной поддержке проектов и выполняемых процессов контроля, как основному средству полного исключения принятия ошибочных решений по результатам контроля с максимальным устранением человеческого фактора из этого процесса и создания единого информационного обеспечения системы контроля предприятия.

Рассмотрим основные условия эффективного информационного обеспечения заключительной объективной и достоверной оценки технического состояния изделия на стадии производства.

Цели и задачи информационной поддержки процессов контроля. При проектировании системы контроля предприятия существует извечная проблема: как обеспечить качество изделий с минимальными затратами на контроль. Многолетней практикой доказано, что только гибкое, оперативное реагирование системы контроля на возникающие возмущения в характеристиках качества технологических систем является рациональным вариантом затрат на контроль. Гибкость, оперативность реагирования системы контроля зависят от двух главных факторов: наличия глубокого причинно-следственного исследования реализуемых технологических процессов и эффективной информационной поддержки процессов контроля.

Под информационной поддержкой процессов контроля при производстве сложной высоконадежной аппаратуры понимается обеспечение системы контроля, реализующей эти процессы, необходимой информацией, средствами поиска, получения, хранения, накопления, передачи и обработки информации. Укрупненная структура информационной поддержки системы контроля на предприятии, представлена на рис. 1. На рис. 1 обозначено: СК – система контроля; СИС – система информационной поддержки; ЦХД – центральное хранилище данных; ИКТД – интегрированные конструкторско-технологические документы; БД – база данных; ИИС – интегрированная информационная среда.

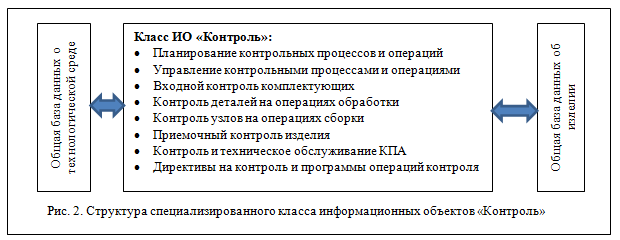

Существующие в настоящее время порядок и принципы проектирования процессов и операций контроля в привязке к соответствующим технологическим процессам изготовления и сборки, создают определенные сложности в системе автоматизированного технологического проектирования, электронного документооборота и оперативного управления несоответствиями в производственном процессе. При изготовлении сложных высоконадежных изделий в условиях, обеспечиваемых PDM-системой, требуется иная организация информационной поддержки системы контроля и централизованный принцип сбора и анализа данных о результатах контроля. В интегрированной информационной среде предприятия необходимо образовать специализированный класс информационных объектов (ИО) «Контроль», структура которого представлена на рис. 2.

Подобная централизация позволит оперативно управлять процессами контроля, своевременно корректируя программы операций в зависимости от результатов всех контрольных операций. Фактически проект системы контроля остается открытым и выполняется постоянное обновление проекта по результатам его реализации.

Для создания такого принципа управления требуется перестроение организации информационной поддержки при проектировании процессов контроля и контрольно-проверочной аппаратуры (КПА), а также при непосредственном выполнении контрольных операций и проведении анализа результатов контроля и принятии решений. В качестве основы такой организации предлагается структура информационной поддержки процессов контроля в PDM-системе, приведенная на рис. 3.

Итак, целью информационной поддержки проектирования и функционирования системы контроля, управляемой средствами PDM, является создание условий бездефектного производства и организация оперативного управления возмущениями и несоответствиями с максимальным исключением человеческого фактора из процесса принятия решений. В соответствии с этой целью, необходимо определить требования к составу и назначению информационной поддержки при решении задач проектирования системы контроля и управления данными при выполнении процессов контроля.

Информационная поддержка проектирования системы контроля. Планирование и управление проектами предполагается осуществлять на основе программной среды PDM и инструмента планирования проектов MS Project. Так как проектирование процессов и операций контроля сопровождается выбором или проектированием определенного ресурсного обеспечения (КПА), то необходимо также планирование и управление ресурсами, т.е. требуется инструмент управления информацией. Эффективным средством управления одновременно выполняемыми проектами и управления данными является методология WorkFlow, реализуемая в PDM.

При проектировании процессов контроля значительная доля задач решается на основе опыта и предпочтений разработчика. Особенно такой волюнтаризм имеет место при отсутствии предыстории результатов контроля на технологических операциях. В этом случае допущенные ошибочные решения сказываются в виде пропущенных дефектов объектов контроля, вероятность обнаружения которых на последующих контрольных операциях не является гарантированной.

Проектирование процессов контроля укрупненно заключается в решении трех типовых задач:

- распределение операций контроля (контрольных позиций) по всему маршруту изготовления изделия (от заготовительных операций до операций общей сборки);

- проектирование каждой операции контроля;

- методическое и программно-алгоритмическое проектирование процесса принятия решения по результатам контроля.

Вторая задача, как правило, заключается в определении уровня ответственности операции и выборе уровня автоматизации. Это и определяет содержательную часть операции, которая будет заключаться или в методическом обеспечении, или в решении более сложных инженерных задач алгоритмического, аппаратного и программного типа. Для ответственных операций выбор метода и средств контроля в каждом конкретном случае зависит от требуемой достоверности результатов и характеризуется вероятностью выявления дефектов. На вероятность выявления дефектов влияют чувствительность метода, а также условия проведения процедуры контроля. Определение вероятности выявления дефектов является достаточно сложной задачей, которая еще более усложняется, если для повышения достоверности определения дефектов приходится комбинировать методы контроля.

Первая и третья задачи как раз и содержат основную часть риска по размеру возможного ущерба при принятии ошибочного решения. Именно здесь велика доля человеческого фактора и решение этих задач требуют автоматизации на основе методов искусственного интеллекта. На проектные решения оказывают влияние множество факторов, оценка значимости которых требует экспертного анализа. К основным факторам, определяющим выбор места контрольных операций в маршруте изготовления, количества операций, вида и ответственности каждого контрольного мероприятия, относятся:

- ответственность (критичность) изготавливаемого изделия;

- уровень критичности объекта контроля (детали, компонента, узла) в составе изделия;

- уровень отработанности технологий (освоенность материалов, операций, оборудования);

- жесткость размерных и функциональных параметров изделия;

- уровень ожидаемой дефектности на операциях;

- степень изученности связей дефектов со свойствами и параметрами критичных объектов контроля;

- степень изученности связей дефектов с источниками происхождения.

Итак, определены задачи, для решения которых необходима информационная поддержка, обеспечивающая автоматизацию поиска и выполнения решения. Это задачи: определение вероятности выявления дефекта при выбранном методе и заданном уровне достоверности; размещение операций контроля в технологическом маршруте изготовления изделия при заданной степени ответственности выполняемых технологических операций и ограничениях на затраты по реализации контрольных мероприятий; разработка методических составляющих операции контроля (кратность, измеримость, точность); принятие решений по результатам контроля в условиях неполноты и неопределенности информации.

Все сформулированные задачи относятся к классу многокритериальных задач выбора оптимального варианта на основе имеющихся альтернатив и их формализованный вид можно выразить тройкой объектов:

FS = < G, R, X>, где G – характеристики цели многокритериального выбора (задача), R – множество критериев, X – множество альтернатив.

В системном представлении каждая альтернатива это элемент системы контроля нижнего уровня: «операция-объект-средство». Альтернативные варианты для входного контроля могут быть составлены на основе стандартизованных классификационных признаков (по объему контроля, по воздействиям, по применяемым средствам, по кратности и др.). Часть альтернатив сразу могут быть признаны как неприемлемые для комплектующих высоконадежных изделий (например, выборочный контроль).

Аналогично должны быть рассмотрены альтернативные варианты проектирования подсистемы операционного контроля. Каждая альтернатива, введенная по определенному признаку, рассматривается как элемент системы контроля с атрибутами < xj1, xj2, xj3 > (< способ контроля, объект, средство контроля >).

Допустимая альтернатива (в общем случае – множество допустимых альтернатив X) формируется из множества альтернатив A, объединяемых в различные комбинации в зависимости от условий существования задачи и имеющихся ограничений. Эта процедура записывается следующим образом:

где ![]() - параметрические требования и ограничения (точностные, минимального размера дефекта, уровень стимулирующего сигнала и др.);

- параметрические требования и ограничения (точностные, минимального размера дефекта, уровень стимулирующего сигнала и др.);

![]() - функциональные условия (функции назначения операции, способ контактирования с объектом и др.);

- функциональные условия (функции назначения операции, способ контактирования с объектом и др.);

![]() - критериальные ограничения (критичность объекта контроля, минимизация расхода ресурса объекта, автоматизация принятия решения и др.).

- критериальные ограничения (критичность объекта контроля, минимизация расхода ресурса объекта, автоматизация принятия решения и др.).

Критериями в задаче выбора решения будут характеристики или свойства рассматриваемых альтернатив. Качество решения x оценивается m скалярными критериями R1,…, Rj,…, Rm , оценки решения на их основе образуют вектор эффективности r = (r1,…, rj,…, rm). Функциональное отображение F : X → R представляет связь вектора эффективности с альтернативой x и для рассматриваемых задач с наличием неопределенности, задается эвристически (на основе экспертных оценок и суждений).

Оптимальное решение x* находится из множества допустимых альтернатив X :

![]() где opt – оператор оптимизации вектора r = F(x).

где opt – оператор оптимизации вектора r = F(x).

В каждой из рассматриваемых задач проектирования процессов контроля выбор принципа оптимальности производится на основе анализа условий и требований решаемой задачи и предпочтений проектировщика G, ограничиваемых степенью полноты формализации функциональных условий и критериальных ограничений при автоматизированном решении задачи.

Информационная поддержка принятия решений по результатам контроля. Принятие решений по результатам контроля выполняется при проведении всех рассматриваемых процессов контроля: входном, операционном и приемочном. Как показывает практика, на операциях входного и операционного контроля при наличии хорошей изученности видов дефектов и определяющих их признаков, проблем с принятием решений обычно не возникает. Приемочный же контроль сложных высоконадежных изделий характеризуется наличием неопределенностей в результатах проведенных проверок, которые плохо идентифицируются для установления принадлежности объекта к классифицированным событиям или состояниям [2]. Объясняется это наличием сложных сочетаний вероятностей проявления отказов из-за большого числа факторов, потенциально являющихся источниками дефектов, а также сложностями полной имитации процесса функционирования при контроле изделия на стендовом оборудовании КПА. Результат проверки объекта контроля на выполнение действий в различных режимах функционирования может содержать неопределенности, недостаточно полную информацию для достоверной оценки технического состояния объекта лицом, принимающим решение.

В этом случае необходимо использование наряду с классическими подходами новых интеллектуальных методов, позволяющих эффективно и качественно осуществлять процесс контроля параметров изделия с учетом неполноты и неопределенности полученной при контроле информации. Интеллектуальные методы основываются на определенной базе знаний, построенной с использованием различных моделей представления знаний, таких как продукционная модель, семантические сети, базы, основанные на прецедентах.

Принятие решений при наличии неопределенности в результате контроля выполняет интеллектуальная система поддержки принятия решений. В основу построения такой системы, включаемой в структуру системы приемочного контроля, положен комбинированный метод поиска неисправностей [2], основанный на модифицированных методах теории искусственного интеллекта с использованием байесовских сетей доверия и правдоподобных рассуждений по прецедентам.

Заключение. Специфика технологического проектирования и функционирования системы контроля в производственном процессе изготовления сложных высоконадежных изделий требует особого подхода к информационной поддержке. Так как современное производство таких изделий построено на использовании интегрированной информационной среды и PDM-систем, необходима следующая организация информационной поддержки процессов контроля:

- создание в PDM-системе функционального контура «Управление проектом, процессами и документами контроля изделия»;

- образование и ведение класса ИО «Контроль», обеспечивающих информационную поддержку проектирования и выполнения процессов контроля в составе ИО единой информационной среды предприятия;

- образование в центральном хранилище данных специализированного архива данных контроля;

- осуществление автоматизированной процедуры многокритериального решения при выборе оптимального варианта технологического проектирования процесса контроля в функциональном контуре PDM-системы;

- введение в электронный документооборот интегрированного конструкторско-технологического документа с указанием данных для контроля непосредственно на конструкторском чертеже. Такой документ совместно с картой контроля позволит эффективно выполнять автоматизированные процедуры разработки алгоритмов и программ контроля, построения сетевых моделей поиска неисправностей и причин их возникновения.

Литература

- Ларин В.П., Шелест Д.К. Формирование информационного обеспечения надежности бортовой аппаратуры на стадии проектирования // Информационно-управляющие системы. - 2012. - № 4(59). - С.93-97.

- Ларин В.П., Смирнов В.А. Интеллектуализация технологии приемочного контроля сложных технических объектов // Доклады Томского государственного университета систем управления и радиоэлектроники: IX междунар. науч.-практич. конф. «Электронные средства и системы управления», окт. 2013. – вып. 1(31). – 2014. – С. 191-196.

References

- Larin V.P., Shelest D.K. Formirovanie informacionnogo obespecheniya nadezhnosti bortovoj apparatury na stadia proektirovanija // Informacionno-upravljajushie sistemy. -2012. - №. 4 (59). -S. 93-97.

- Larin V.P., Smirnov V.A. Intellectualizacija technologii prijomochnogo controlja slozhnyh technicheskih objectov//Doklady Tomskogo Gosudarstvennogo Universiteta system upravlenija i radiojelektroniki: IX Mezhdunar. nauch.-praktich. konf. "Electronnye sredstva i systemy upravlenija", okt. 2013-ISS. vyp.1 (31). -2014. -S. 191-196.