МЕТОДИКА РЕМОНТА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ, ПРОВЕРКА И РЕГУЛИРОВКА ТЕПЛОВЫХ ЗАЗОРОВ В КЛАПАНАХ, И МЕТОДИКА РАСЧЕТА РЕМОНТНОГО РАЗМЕРА РАСТОЧКИ БЛОКА ЦИЛИНДРОВ, ДЛЯ УСТАНОВЛЕНИЯ ДИАМЕТРА ЦИЛИНДРА, БЕЗ ТРУДОЕМКИХ РАБОТ, С УМЕНЬШЕНИЕМ ФИНАНСОВЫХ ЗАТРАТ, И СОКРАЩЕНИЕМ РАБОЧЕГО ВРЕМЕНИ

Нешпор А. А.

Студент, Волжский политехнический институт филиал Волгоградского политехнического университета.

МЕТОДИКА РЕМОНТА ГОЛОВКИ БЛОКА ЦИЛИНДРОВ, ПРОВЕРКА И РЕГУЛИРОВКА ТЕПЛОВЫХ ЗАЗОРОВ В КЛАПАНАХ, И МЕТОДИКА РАСЧЕТА РЕМОНТНОГО РАЗМЕРА РАСТОЧКИ БЛОКА ЦИЛИНДРОВ, ДЛЯ УСТАНОВЛЕНИЯ ДИАМЕТРА ЦИЛИНДРА, БЕЗ ТРУДОЕМКИХ РАБОТ, С УМЕНЬШЕНИЕМ ФИНАНСОВЫХ ЗАТРАТ, И СОКРАЩЕНИЕМ РАБОЧЕГО ВРЕМЕНИ

Аннотация

В статье рассмотрена – методика расчета позволяющая вычислить необходимый размер регулировочных шайб в клапанном механизме ГРМ включающая в себя, измерение зазора и подбора регулировочных шайб, для установления номинального зазора, методика расчета ремонтного размера расточки блока цилиндров, для установления диаметра цилиндра, без трудоёмкости, финансовых затрат, и сокращением времени регулировки.

Ключевые слова: методика, регулировка, ремонт.

Nešpor A. A.

Student, Volzhsky Polytechnical Institute, branch of Volgograd Polytechnic University

THE METHOD OF REPAIR OF THE CYLINDER HEAD, CHECK AND. THERMAL GAPS IN VALVES , AND THE METHOD OF CALCULATION OF REPAIR BORE SIZE OF THE CYLINDER BLOCK, FOR DETERMINING THE DIAMETER OF THE CYLINDER, WITHOUT LABOUR INTENSIVE WORK, WITH THE DECREASE IN FINANCIAL EXPENSES, AND DOWNSIZING OF WORKING TIME

Abstract

The article describes the method of calculation allows to calculate the required size of shims in the valve timing mechanism comprising, a measurement gap and a selection of shims, to establish nominal clearance, calculation method of repair of the bore size of the cylinder block, for determining the diameter of the cylinder, without the complexity, financial costs, and shortening the period of adjustment.

Keywords: methodology, adjustment, repair.

При работе блоки двигателей испытывают химическое тепловое и коррозионное воздействие газов и охлаждающей жидкости, механические нагрузки от переменного давления газов, динамические нагрузки, вибрации, контактные нагрузки и влияние абразивной среды[4].

В процессе эксплуатации блоков двигателей современных легковых автомобилей возникают следующие дефекты: трещины, изломы и пробоины, повреждения и износ резьбы в отверстиях и на шпильках, износ, овальность, конусность и смещение отверстий в опорах под вкладыши коренных подшипников, коробление поверхности прилегания к головке блока, износ отверстий под установочные штифты и втулки, а также износ, овальность, конусность и задиры поверхностей гильз цилиндров[7].

Блок выбраковывают при трещинах и обломах в гнёздах под вкладыши коренных подшипников, в масляных каналах и местах, недоступных для выполнения ремонта, а также, в случаях, когда имеется: более двух трещин между отверстиями цилиндров, более четырёх трещин в водяных рубашках или более двух трещин, выходящих на обработанные поверхности[7].

Трещины, изломы и пробоины заваривают электродуговой или газовой сваркой, наложением заплат и закреплением их болтами и сваркой, наложением заплат с применением полимеров на основе эпоксидных смол. Трещины в местах, не испытывающих больших нагрузок, заделывают штифтами или уплотняющими фигурными вставками. Преимуществом сварки является высокая производительность процесса, однако, при её применении в детали возникают значительные тепловые напряжения, кроме того, процесс сварки требует высокой квалификации рабочих.

Изношенные резьбовые отверстия восстанавливают нарезанием резьбы увеличенного размера или постановкой вставок. Шпильки с изношенной резьбой, как правило, выбраковывают, а иногда восстанавливают наплавкой и нарезанием резьбы нормального или увеличенного размера.

Посадочные места (постели) под вкладыши коренных подшипников восстанавливают расточкой под ремонтный размер, нанесением покрытий сваркой, заделкой составами на основе эпоксидных смол, постановкой полу- колец. Также, применяют осталивание в проточном электролите с помощью приспособлений, позволяющих одновременно наращивать постели всех подшипников. Перед осталиванием постели растачивают, чтобы придать им геометрически правильную форму и удалить с рабочей поверхности слой, насыщенный маслом. В ячейку, образуемую приспособлением на каждой постели, подают проточный электролит. Такой процесс позволяет наращивать слой металла толщиной 0,4- 0,8 мм.[7]. Особо стоит отметить способ восстановления, заключающийся в расточке постелей коленвала под номинальный размер со смещением оси. Для этого плоскости разъёма крышек коренных подшипников шлифуют на 0,5-0,7 мм., устанавливают их обратно и растачивают отверстия под номинальный размер.

Коробления поверхности прилегания к головке блока, превышающее 0,7 мм.(для двигателей семейства 4A), устраняют шлифованием на плоскошлифовальных или вертикальносверлильных станках. Также, допускается пришабривание, либо шлифование вручную.

Основные дефекты гильз цилиндров - износ и задиры рабочей поверхности. В некоторых двигателях (с «мокрыми» гильзами) наблюдается также деформация и изнашивание наружных посадочных поверхностей и кавитационный износ поверхностей охлаждения гильз. В основном, гильзы цилиндров восстанавливают расточкой под ремонтный размер с последующей доводкой (хонингованием) и постановкой соответствующих поршней. При растачивании цилиндров следят за сохранением расстояний между осями цилиндров и перпендикулярностью осей цилиндров оси коленчатого вала. После растачивания диаметр гильзы на 0,04-0,1 мм. Меньше ремонтного размера, это припуск на хонингование. Обычно, хонингование ведут в два приёма: черновое и чистовое. На некоторых предприятиях вместо хонингования применяют раскатку шариковыми головками в этом случае, оставляют припуск 0,05-0,06 мм. Однако, в некоторых современных двигателях подобные операции не предусмотрены с целью повышения технологичности изготовления блоков и уменьшения номенклатуры запасных частей. Кроме того, количество ремонтных размеров ограничено, и в случае глубокого механического повреждения (например, поломки компрессионного кольца) применение ремонтных поршней затруднено, либо невозможно. Такие гильзы восстанавливают одним из следующих методов: постановка легкосъёмных тонких пластин, электроконтактной приваркой ленты, индукционной центробежной наплавкой, железнением, или хромированием[2].

Решение проблемы регулировки тепловых зазоров, и нахождения диаметра цилиндра с помощью электронной программы.

На сегодняшний день существует проблема ремонта пригодности автомобиля TOYOTA, в частности одной из проблем является методика регулирования клапанов и нахождение ремонтного размера расточки блока цилиндров, для установления диаметра цилиндра.

Эта методика включает в себя измерение зазора и подбора регулировочных шайб, для установления номинального зазора, и нахождения диаметра цилиндра.

Мной предлагается метод позволяющий вычислить необходимый размер регулировочных шайб и размер расточки блока цилиндров, для установления диаметра цилиндра, без трудоёмкости, финансовых затрат, и сокращением времени регулировки.

Поверните коленчатый вал таким образом, чтобы выступ кулачка клапана, в котором регулируется зазор, был ориентирован вверх и не касался толкателя. Измерьте набором щупов зазор между затылком кулачка клапана и регулировочной шайбой. С помощью подходящего приспособления нажмите на толкатель клапана и разместите приспособление для снятия регулировочных шайб между распределительным валом и толкателем клапана; после чего удалите приспособление.

Удалите регулировочную шайбу с помощью небольшой отвертки и магнита.

Определите размер (толщину) регулировочной шайбы, обеспечивающий зазор в соответствии с техническими условиями

Микрометром измерьте толщину снятой регулировочной шайбы;

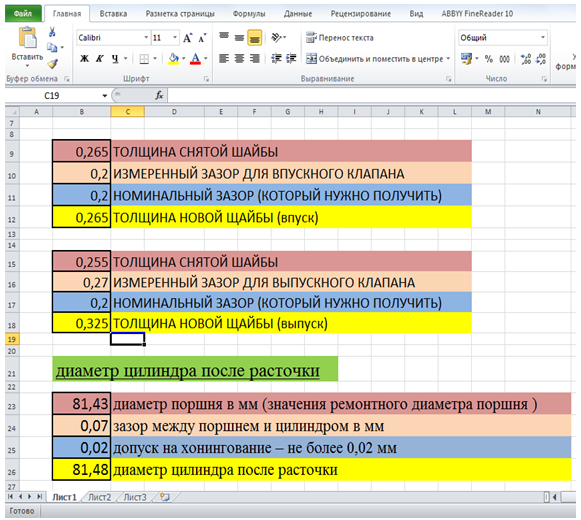

По формуле в электронном виде задав параметры определите толщину новой регулировочной шайбы, которая обеспечит необходимый тепловой зазор в клапанах (в пределах технических условий);

Рис. 1

Для впускных клапанов

N=T + (A -0,20) мм.

Для выпускных клапанов

N=T+(А-0,25) мм

где N - толщина новой шайбы;

Т - толщина снятой шайбы, А – измеренный зазор для данного клапана.

Подберите регулировочную шайбу, толщина которой наиболее близко подходит к вычисленному значению

Примечание: регулировочные шайбы имеют 17 размеров (значений толщины)

от 2,50 мм до 3,30 мм через 0,05 мм

Установите высчитанную регулировочную шайбу, положите шайбу на толкатель клапана, приспособлением для снятия и установки регулировочных шайб нажмите на толкатель и уберите приспособление. Заново проверьте зазор.

Эта методика позволяет не только с экономить ресурсы при подборе шайб но, и сократить время регулировки клапанов, и нахождения диаметра цилиндра после расточки.

Литература

- Восстановление автомобильных деталей: Технология и оборудование: Учебник для вузов/В.Е. Канарчук, А.Д. Чигринец, О.Л. Голяк, П.М Шоцкий – М.: Транспорт, 2000. – 303 с.:ил.

- Надёжность и ремонт машин/В.В. Курчаткин, Н.Ф. Тельнов, К.А. Ачкасов и др.; Под ред. В.В Курчаткина. – М.: Колос, 2000 – 776 с.: ил.

- Ремонт двигателей зарубежных автомобилей. Производственно- практическое издание/Хрулёв Э. А.- М.: Издательство «За рулём», 1999г. – 440 с., ил., табл.

- Ремонт автомобилей и двигателей: Учебник для студ. учреждений сред. проф. образования/ Владимир Вартанович Петросов. – М.: Издательский центр «Академия», 2005. – 224 с.

- Проектирование авторемонтных предприятий. Справочник инженера- механика. Верещак Ф.П., Абелевич Л.А. Изд-во «Транспорт», 1973. стр. 1-328.

- Проектирование авторемонтных предприятий: Учебное пособие/ Дехтеринский Л.В., Абелевич Л. А., Карагодин В.И. и др.: - М.: Транспорт, 1981, 218 стр.

- Бабусенко С.М. Ремонт тракторов и автомобилей.- 2-е изд., перераб. И доп.- М.: Колос, 1980.-335 с., ил.-(Учебники и учеб. Пособия для подгот. кадров массовых профессий).

References

- Restoration automotive parts: Technology and equipment: Textbook for high schools/V. E. modes), A. D. Chigrinets, O. L. Beggar, P. M Socki – M.: Transport, 2000. – 303 p.: ill.

- Reliability and repair of machines/V. V. Corcidin, N. F. Telnov, K. A. Achkasov, etc.; Under the editorship of V. In Mercadona. – M.: Kolos, 2000 – 776 p.: ill.

- Repair of engines of foreign cars. Production - practical edition/Khrulev E. A. - M.: Publishing house "driving", 1999. – 440 p., ill., table.

- Repair of motor vehicles and engines: Textbook for stud. institutions environments. Professor of education/ Vladimir Vartanovich Petrosov. – M.: Publishing center "Academy", 2005. – 224 p.

- Designing bodyshop. Handbook of mechanical engineering. Vereshchak F. P., Abelovich L. A. Publishing house "Transport", 1973. p. 1-328.

- Designing bodyshop: tutorial/ Dichterische L. V., Abelovich L. A., Karagodin V. I. and others: - M.: Transport, 1981, p. 218

- Babusenko S. M. Repair of tractors and cars.- 2-e Izd., revised And enlarged extra - M.: Kolos, 1980.-335 p., ill. -(Textbooks and textbook. Benefits to prepare. mass profession personnel).