ВЫБОР ОПТИМАЛЬНЫХ ТЕПЛООБМЕННИКОВ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА ДЛЯ ИСПАРИТЕЛЬНОЙ УСТАНОВКИ

ВЫБОР ОПТИМАЛЬНЫХ ТЕПЛООБМЕННИКОВ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА ДЛЯ ИСПАРИТЕЛЬНОЙ УСТАНОВКИ

Научная статья

Благин Е.В.1, Бирюк В.В.2, *, Шиманов А.А.3, Горшкалев А.А.4, Ларин В.Л.5

1 ORCID: 0000-0002-8921-4122;

3 ORCID: 0000-0001-6093-0216;

4 ORCID: 0000-0001-8448-7116;

1, 2, 3, 4 Самарский национальный исследовательский университет имени академика С.П. Королёва, Самара, Россия

* Корреспондирующий автор (viktor.urlapkin[at]gmail.com)

Аннотация

Дистилляционная опреснительная установка с механической компрессией пара состоит из нескольких основных блоков, которые включают в себя блок испарителей-конденсаторов, блок парокомпрессора, блок теплообменников предварительного подогрева и блок вакуумирования. Предназначение блока теплообменников предварительного подогрева – доводить температуру исходной воды до значения, близкого к температуре кипения. При этом для высокой энергетической эффективности установки необходимо чтобы температурный напор в этих теплообменниках был минимален, что приводит к большим площадям поверхностей теплообмена и, следовательно, массогабаритным характеристикам. Однако высокие масса и габариты отрицательно сказываются на мобильности предполагаемой установки, что приводит к необходимости минимизировать эти параметры. В данной статье рассматривается сравнительный анализ теплообменников предварительного подогрева трех типов и выбор оптимального из них в качестве теплообменника предварительного подогрева дистилляционной опреснительной установки.

Ключевые слова: Дистилляционная опреснительная установка, кожухо-трубный теплообменник, пластинчатый теплообменник, пластинчато-ребристый теплообменник.

CHOOSING OPTIMAL PREHEATING HEAT EXCHANGERS FOR EVAPORATING UNIT

Research article

Blagin E.V.1, Biryuk V.V.2, *, Shimanov A.A.3, Gorshalev A.A.4, Larin V.L.5

1 ORCID: 0000-0002-8921-4122;

3 ORCID: 0000-0001-6093-0216;

4 ORCID: 0000-0001-8448-7116;

1, 2, 3, 4 Samara University, Samara, Russia

* Corresponding author (viktor.urlapkin[at]gmail.com)

AbstractThe distillation desalination plant with mechanical vapor compression consists of several main units, including an evaporator-condenser unit, a steam compressor unit, a heat exchanger preheating unit and a vacuum unit. The purpose of the preheating heat exchanger unit is to bring the source water temperature to a value close to the boiling point. At the same time, for high energy efficiency of the unit, it is necessary for the temperature pressure in these heat exchangers to be minimal, and that leads to large areas of heat exchange surfaces and, consequently, weight and size characteristics. However, the high mass and dimensions adversely affect the mobility of the proposed installation, which leads to the need to minimize these parameters. This article presents a comparative analysis of three types of preheater heat exchangers and the choice of the optimal one as a heat exchanger for preheating a distillation desalination plant.

Keywords: Distillation desalination plant, shell-and-tube heat exchanger, plate heat exchanger, plate-fin heat exchanger.

В многоступенчатой вакуумной дистилляционной испарительной установке соотношение исходной воды и рассола, подаваемых в межтрубную полость, меняется от ступени к ступени, поэтому суммарная температура подпитывающей каждую ступень воды меняется и возникающий за счёт недогрева исходной воды, имеющей температуру 59 оС, общий дисбаланс теплоты, составляющий для вакуумной дистилляционной установки производительности 2 м3/час- почти 13,4 кВт (табл. 1) распределяется по ступеням неравномерно [1].

Таблица 1 – Распределение недостатка энергии в пятиступенчатой УВВ-2

| Номер ступени | №1 | №2 | №3 | №4 | №5 |

| Подача исходной воды при 59 град, кг/сек | 0,222 | 0,222 | 0,222 | 0,222 | 0,222 |

| Подача рассола с темп. предыдущей ступ. кг/сек | 0 | 0,111 | 0,222 | 0,333 | 0,444 |

| Температура испарения в ступени, град. | 68 | 66 | 64 | 62 | 60 |

| Температура суммарной подачи (рассол+исходн.) | 59 | 62 | 62,5 | 62 | 61 |

| Разница температур, град. | -9 | -4 | -1,5 | 0 | 1 |

| Дисбаланс теплоты, кВт | -8,91 | -3,96 | -1,49 | 0 | 0,99 |

Этот дисбаланс приводит к резкому снижения эффективности теплообменников первых ступеней, часть поверхности которых просто выключается поскольку подогрев рассола в первых трёх ступенях происходит не за счёт конденсации-испарения, а за счёт конденсации - конвективного подогрева жидкости с изменением коэффициента теплопередачи на порядок. При этом необходимо учесть возможную разницу при различных способах подачи исходной воды в ступень (отдельной форсункой, или в смеси с рециркулирующей водой, причём её объём тоже может влиять на процесс).

Кроме того, этот дисбаланс приводит к тому, что через некоторые трубы теплообменника выйдет много несконденсированного пара и потребуется увеличение площади поверхности второго хода теплообменника:

Применительно к автономно работающей ступени с температурами рассола и вторичного пара, составляющими, соответственно, 68оС и 70оС, проблема недогрева решается путём выбора площади теплообмена теплообменника таким образом, чтобы получить температуру подогретой исходной воды , равной температуре рассола. При 50% упаривании морской воды и равных количествах рассола и дистиллята, площадь теплообмена должна рассчитываться по разнице температуры на входе – выходе – не более 1оС.

Ввиду повышения важности работы теплообменников предварительного подогрева, необходимо провести сравнительный анализ существующих типов теплообменников для выявления теплообменника с оптимальными массогабаритными и гидравлическими характеристиками.

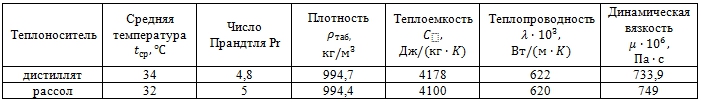

Исходные данные для сравнительного расчета и свойства теплоносителей приведены в табл. 2.

Таблица 2 – Теплофизические свойства дистиллята и рассола

Расчет кожухотрубного теплообменника

Расчет проводился по методике, предложенной в [2]. Результаты расчета приведены в табл. 3.

Таблица 3 – Результаты расчета кожухо-трубного теплообменника

| Коэффициент тепло-передачи, Вт/м2 К | Площадь тепло-обмена, м2 | Длина трубок, м | Диаметр трубок, м | Коли-чество трубок | Гидравли-ческие потери со стороны дистиллята, Па | Гидравли-ческие потери со стороны исходной воды, Па |

| 1560 | 208 | 93,24 | 0,01 | 61 | 44007 | 368 |

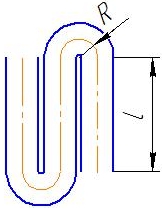

Полученная длина превышает габаритные размеры установки, поэтому очевидно, что компоновка теплообменника с прямыми трубками невозможна. Рассмотрим вариант с изогнутой компоновкой теплообменника (рис. 1).

Рис. 1 – Схема теплообменника с изогнутой компоновкой

Такой теплообменник будет состоять из прямых участков длиной l и поворотных участков с радиусом средней линии, равной R. Оценим габаритные размеры теплообменника с длиной прямого участка, равной 3 м, и радиусом поворотного участка, равного 0,5 м.

Очевидно, что прямых участков будет на 1 больше, чем поворотных. Тогда суммарная длина трубок теплообменника будет определяться по формуле:

![]()

Объем теплообменника V в данном случае равен

Объем теплообменника V в данном случае равен

где Fд=Fв – площади поверхности теплообмена со стороны дистиллята и исходной воды соответственно (для сравнительного анализа можно условно признать площади теплообмена со стороны исходной воды и дистиллята равными).

Расчет пластинчатого теплообменника

Расчет проводился по методике, предложенной в [3]. Результаты расчета приведены в табл. 4.

Таблица 4 – Результаты расчета пластинчатого теплообменника

| Коэффициент тепло-передачи, Вт/м2 К | Площадь тепло-обмена, м2 | Длина трубок, м | Диаметр трубок, м | Коли-чество трубок | Гидравли-ческие потери со стороны дистиллята, Па | Гидравли-ческие потери со стороны исходной воды, Па |

| 1560 | 208 | 93,24 | 0,01 | 61 | 44007 | 368 |

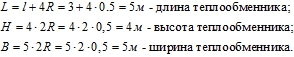

Тогда итоговые габаритные размеры теплообменника будут равны:

H=1797 мм; S=770 мм; L=2420 мм.

Чертеж теплообменника представлен на рис. 2.

Рис. 2 – Габаритные размеры и схема пластинчатого теплообменника

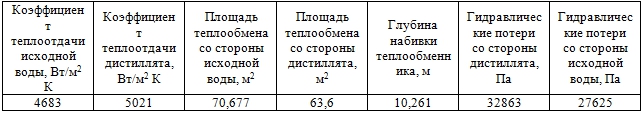

Тогда примерный объем теплообменника можно посчитать как объем параллелепипеда:Таблица 5 – Результаты расчета пластинчато-ребристого теплообменника

Тогда коэффициент компактности набивки теплообменника:

Тогда коэффициент компактности набивки теплообменника:

Сравнение различных типов теплообменников

Сравнение разных теплообменников проводится по 2 основных критериям: массогабаритные характеристики и гидравлические потери. В общем случае существует следующая зависимость для теплообменников: уменьшение проходного сечения теплообменника приводит к ускорению потока внутри него, что в свою очередь приводит к увеличению коэффициента теплоотдачи, сокращению площади теплообмена, но увеличению гидравлически потерь.

В качестве критерия оценки массогабаритных характеристик используется коэффициент компактности, а в качестве оценки гидравлических потерь – потери давления в тракте дистиллята и исходной воды. Результаты сравнения представлены в табл. 6.

Таблица 6 – Результаты сравнения теплообменников различного типа

| Коэффициент компактности Ω, м-1 | Потери давления в тракте дистиллята, Δрг | Потери давления в тракте исходной воды, Δрх | |

| Кожухо-трубный | 4,17 | 44007 | 368 |

| Пластинчатый | 165 | 89524 | 90791 |

| Пластинчато-ребристый | 1122 | 27625 | 32863 |

Заключение

Как видно, пластинчато-ребристый теплообменник обладает наилучшими массогабаритными характеристиками и средними величинами гидравлических потерь. Кожухотрубный при наименьших суммарных гидравлических потерях, обладает наихудшими массогабаритными характеристиками. Пластинчатый теплообменник обладает средними массогабаритными характеристиками и наихудшими гидравлическими. Таким образом, можно сделать вывод о том, что первоначальное предположение о наилучшей форме кожухотрубного теплообменника, было правильным, и теплообменники такого типа являются оптимальными для подогрева исходной воды. Однако, в случае необходимости дальнейшего повышения энергетических характеристик установки, может потребоваться снижение гидравлических потерь. В этом случае, приоритет может отдаваться кожухотрубному теплообменнику.

| Финансирование Работа выполнена в организации Головного исполнителя НИОКТР при финансовой поддержке Министерством образования и науки Российской Федерации в рамках реализации постановления Правительства РФ от 09.04.2010 г. № 218 по договору об условиях предоставления и использования субсидии от 01 декабря 2015 г. № 02.G25.31.0150. | Funding The work was carried out in the organization of the Chief Executive Officer of R & D with the financial support of the Ministry of Education and Science of the Russian Federation in the framework of the implementation of the Russian Federation Government Resolution No. 218 of April 9, 2010 under an agreement on the conditions for granting and using subsidies of December 01, 2015 No. 02.G25.31.0150. |

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Отчет о научно-исследовательской, опытно-конструкторской и технологической работе по теме: «Создание семейства импортозамещающих энергосберегающих установок, основанных на применении инновационных технологий для опреснения морской воды и получения дистиллята из сточных вод производительностью до 10 м куб./час» (Этап 1. Промежуточный) [Текст]: договор от 20 июля 2015 года № 77/15 на выполнение научно-исследовательских, опытно-конструкторских и технологических работ; рук. С.В. Лукачев; исполн. В.В. Бирюк [и др.]. – Самара, 2016. – 275 с.

- Пищулин В.П. Расчет кожухотрубчатого теплообменника: учебное пособие [Текст]/ В.П. Пищулин. – Северск: СТИ НИЯУ МИФИ, 2010. – 37 с.

- Ведерникова М.И. Расчет пластинчатых теплообменников: методические указания [Текст]/ М.И. Ведерникова, В.С. Таланкин. – Екатеринбург: УГЛТУ, 2008. – 29 с.

- Теплообменник НН№65[Электронный ресурс]/ ridan.ru: производственно-инжиниринговая компания. – URL: http://www.ridan.ru/products/catalog-rpto/teploobmennik-nn-65 (дата обращения 22.04.18).

- Колышев Н.Д. Расчет эксплуатационных параметров теплообменника с рассеченной пластинчато-ребристой рабочей поверхностью для регенерации тепла в авиационных ГТД: Методические указания [Текст]/ Н.Д. Колышев, В.Т.Кирильцев. – Куйбышев: КуАИ, 1989. – 24 с.

- Ивлева Г.А. Анализ мирового опыта и научно–технических разработок в области кондиционирования опресненных высокоминерализованных вод для питьевых целей / Г. А. Ивлева, Н. Н. Гусев// Горный информационно–аналитический бюллетень. – 2011. – Выпуск № 10. - С.162–170.

- Батурин О.В. Проектирование центробежного компрессора с применением технологии оптимизации IOSO / О. В. Батурин, Д. А. Колмакова, В. Н. Матвеев, Г. М. Попов // М-во образования и науки РФ, Самар. гос. аэрокосм. ун-т им. С. П. Королева (нац. исслед. ун-т). – Электрон.текстовые и граф. дан. - Самара, 2013. – 1 эл. опт.диск (CD-ROM).

- Батурин О.В. Численное исследование рабочего процесса в ступени центробежного компрессора: электрон. учеб. пособие / О. В. Батурин, Д. А. Колмакова, Л. С. Шаблий // М-во образования и науки РФ, Самар. гос. аэрокосм. ун-т им. С. П. Королева (нац. исслед. ун-т). – Электрон. текстовые и граф. дан. - Самара, 2013. – 1 эл. опт. диск (CD-ROM).

- Dennis B. H. Parallel Thermoelasticity Optimization of 3-D Serpentine Cooling Passages in Turbine Blades / B. H. Dennis, I. N. Egorov, H. Sobieczky, G. S. Dulikravich, S. Yoshimura // ASME. – 2003. – Paper No. GT2003-38180

- Komarov, O. V. Application of Optimization Techniques for New High-Turning Axial Compressor Profile Topology Design / O. V. Komarov, V. A. Sedunin, V. L. Blinov // ASME. – 2003. – Paper No. GT2014-25379

Список литературы на английском языке / References in English

- Otchet o nauchno-isslrdovatelskoy, opitno-konstructivnoy b tehnologicheskoy rabote po teme: «Sozdanie semeistva importozameshaushih anargosberegaushih ustanovok, osnovannih na primenenii innovacionnih tehnologii dlya opresnenia morskoi vodi i poluchenia distillyata iz stochnih vod proizvoditelnostiy do 10 m kub./chas» [Report on research and development, developmental and technological operation on a subject: "Creation of family of the import-substituting energy saving installations based on use of innovative technologies for desalting of sea water and receiving distillate from sewage with a productivity up to 10 m cubic"] (Atap 1. Promezgutochniy) [Tecst]: dogovor ot 20 iulya 2015 goda №77/15 na vipolnenie nauchno-issledovatelskih, opitno-konstruktorskix i tehnologicheskih rabot; ruk. S.V. Lukachev; ispoln. V.V. Biruck [i dr.]. - Samara, 2016. - P. 275.

- Pishulin V.P. Raschet kozhuhotrubchatogo teploobmennika: uchebnoe posobie [Pishchulin. V. P. Calculation of the shell and tube heat exchanger: manual] [Tekst] / V.P. Pishulin. - Seversk: STI NIYU MIPHI, 2010. - P. 37.

- Vedernikova M.I. Raschet plastinchatih teploobmennikov: metodicheskie ukazaniya [Vedernikova M.I. The calculation of plate heat exchangers: guidelines] [Tekst] / M.I. Vedernikova, V.S. Talankin. - Ekaterinburg: UGLTU, 2008. - P. 29.

- Teploobmennik NN№65[Alektronnui resurs]/ ridan.ru: proizvodstvenno-inginiringovaya compania [The heat exchanger NN№65 [electronic resource] / ridan.ru: production and engineering company] / - URL: http://www.ridan.ru/products/catalog-rpto/teploobmennik-nn-65 (Date of the application 22.04.18).

- Kolishev N.D. Raschet akspluatacionnih parametrov teploobmennika s rasschennoi plastinchato-rebristoi rabochei poverhnostiy dlya regeneracii tepla v aviaconnih GTD: Metodicheskie ukazaniya [Kolyshev N.D. Calculation of operational parameters of the heat exchanger with a slit plate fin working surface for heat recovery in GTE: Guidelines] [Tekst] / N.D. Kolishev, V.T. Kirilcev. - Kuibishev: KuAI, 1989. - P.24.

- Ivleva G.А. Аnaliz mirovogo opyta i nauchno–tekhnicheskikh razrabotok v oblasti konditsionirovaniya opresnennykh vysokomineralizovannykh vod dlya pit'evykh tselej [Analysis of world experience and scientific and technical developments in the field of conditioning desalinated highly mineralized waters for drinking purposes] / G. А. Ivleva, N. N. Gusev// Gornyj informatsionno–analiticheskij byulleten' [Mining Information and Analytical Bulletin]. – 2011. – V. № 10. - Р.162–170.

- Baturin O.V. Proektirovanie tsentrobezhnogo kompressora s primeneniem tekhnologii optimizatsii IOSO [Design of a centrifugal compressor using IOSO optimization technology] / O. V. Baturin, D. А. Kolmakova, V. N. Matveev, G. M. Popov // M-vo obrazovaniya i nauki RF, Samar. gos. aehrokosm. un-t im. S. P. Koroleva (nats. issled. un-t) [Ministry of Education and Science of the Russian Federation, Samar. state. aerospace. un-t them. SP Koroleva (National Research University]. – Elektron.tekstovye i graf. dan. [Electronic text and graphic data] - Samara, 2013. – 1 el. opt.disk [electronic optical disk] (CD-ROM).

- Baturin O.V. CHislennoe issledovanie rabochego protsessa v stupeni tsentrobezhnogo kompressora: ehlektron. ucheb. posobie [Numerical study of the working process in the stage of a centrifugal compressor: an electronic textbook] / O. V. Baturin, D. А. Kolmakova, L. S. SHablij // M-vo obrazovaniya i nauki RF, Samar. gos. aehrokosm. un-t im. S. P. Koroleva (nats. issled. un-t) [Ministry of Education and Science of the Russian Federation, Samar. state. aerospace. un-t them. SP Koroleva (National Research University]. – EHlektron. tekstovye i graf. dan. [Electronic text and graphic data] - Samara, 2013. – 1 ehl. opt. disk [electronic optical disk] (CD-ROM)

- Dennis B. H. Parallel Thermoelasticity Optimization of 3-D Serpentine Cooling Passages in Turbine Blades / B. H. Dennis, I. N. Egorov, H. Sobieczky, G. S. Dulikravich, S. Yoshimura // ASME. – 2003. – Paper No. GT2003-38180

- Komarov, O. V. Application of Optimization Techniques for New High-Turning Axial Compressor Profile Topology Design / O. V. Komarov, V. A. Sedunin, V. L. Blinov // ASME. – 2003. – Paper No. GT2014-25379