ВЛИЯНИЕ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ НА РАБОТУ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ЛЕСНЫХ МАШИН

ВЛИЯНИЕ ТЕПЛОЗАЩИТНЫХ ПОКРЫТИЙ НА РАБОТУ ДИЗЕЛЬНЫХ ДВИГАТЕЛЕЙ ЛЕСНЫХ МАШИН

Научная статья

Тимохова О.М.1, *, Кручинин И.Н.2, Тимохов Р.С.3

1ORCID:0000-0003-3179-6382;

2ORCID: 0000-0002-7598-9672;

3ORCID: 0000-0002-1474-7610;

1, 2 Уральский государственный лесотехнический университет, Екатеринбург, Россия;

3 Ухтинский государственный технический университет, Ухта, Россия

* Корреспондирующий автор (chonochka[at]mail.ru)

АннотацияУвеличение температуры и степени сжатия рабочего газа при сжигании топлива позволяет повышать мощность двигателя. В связи с этим, проблема увеличения рабочей температуры в камере сгорания за счет снижения потерь тепла в системе охлаждения не теряет своей актуальности. Использование теплозащитных покрытий является одним из перспективных направлений для решения сложившейся проблемы. Главными функциями теплозащитных покрытий для двигателя являются минимизация тепловых потерь в камере сгорания и обеспечение защиты металлической основы от влияния высоких температур. В результате использования теплозащитных покрытий происходит уменьшение тепловых и механических нагрузок на детали, снижение жесткости работы двигателя лесной машины и максимального давления газов в цилиндре. На частичных нагрузках, характерных для эксплуатационных режимов работы двигателя, покрытия снижают удельный расход топлива, что способствует снижению шума и вибрации и увеличению срока службы двигателей лесных машин.

Ключевые слова: двигатель внутреннего сгорания, теплозащитные покрытия, тепловые потери, термостойкость, экономичность, расход топлива.

ON THE INFLUENCE OF THERMAL PROTECTION COATINGS ON THE OPERATION OF DIESEL ENGINES OF FOREST MACHINES

Research article

Timokhova O.M.1, *, Kruchinin I.N.2, Timokhov R.S.3

1ORCID:0000-0003-3179-6382;

2ORCID: 0000-0002-7598-9672;

3ORCID: 0000-0002-1474-7610;

1, 2Ural State Forestry Engineering University, Yekaterinburg, Russia;

3Ukhta State Technical University, Ukhta, Russia

* Corresponding author (chonochka[at]mail.ru)

Abstract

An increase in the temperature and compression ratio of the operating fluid during fuel combustion makes it possible to increase engine power. In this regard, the problem of increasing the operating temperature in the combustion chamber by reducing heat loss in the cooling system is still relevant. The use of heat-protective coatings is one of the promising directions for solving the current problem. The main functions of thermal protection coatings for the engine are to minimize heat losses in the combustion chamber and to protect the metal base from the influence of high temperatures. As a result of the use of such coatings, thermal and mechanical loads on the parts are reduced along with the rigidity of the engine of the forest machine and the maximum gas pressure in the cylinder. At partial loads typical of engine operating modes, the thermal protection coatings reduce specific fuel consumption, which helps to reduce noise and vibration and increase the service life of forest machinery engines.

Keywords: internal combustion engine, thermal protection coatings, heat losses, heat resistance, efficiency, fuel consumption.

Введение

Снижение и потеря работоспособности двигателей лесных машин происходит в основном по причине абразивного износа в парах трения (износ поршневых колец, гильз цилиндров, подшипников коленчатых валов, кулачков распредвалов и т. п.), износа, возникшего в результате кавитации и наличие коррозионно-механического износа. Для эффективной работы двигателя одним из направлений, позволяющим повысить экономичность двигателя, будет применение эффективной изоляции камеры сгорания теплозащитным покрытием (ТЗП). Применение теплозащитных покрытий позволит минимизировать тепловые потери через охлаждающую и выхлопную системы за счет перераспределения рассеянного тепла. Кроме того с помощью применения теплозащитных покрытий деталей лесных машин можно обеспечить высокую износостойкость и коррозионную защиту, а также снизить их температуру.

Исследования теплового состояния двигателя [1], [2], [3] выявили, что с помощью металлокерамических (керметных) покрытий днища поршня и выпускного канала головки цилиндра можно существенно снизить тепловые напряжения поршня, головки цилиндров и клапанов. При этом температура поверхности покрытия значительно выше температуры поверхности цилиндра и днища головки, не имеющих покрытий. Учитывая значительное влияние температуры стенок камеры сгорания на рабочий процесс дизеля, мы исследовали влияние керметных покрытий днища поршня и выпускного канала головки цилиндра на некоторые показатели рабочего процесса дизеля Д-21 А.

В качестве исследуемого трактора был выбран колесный трактор универсального назначения Т-25А. Данный трактор относится к тяговому классу 0,6 т и предназначен для трелевки древесины на рубках ухода и перевозки груза, работы в питомниках, садах, ягодниках.

Для нанесения покрытия использовалась ионно-плазменная камерная вакуумная ННВ-6.6-И1, которая предназначена для нанесения упрочняющих однослойных и многослойных покрытий способом конденсации вещества с ионной бомбардировкой [9], [10]. Исследование проводили с покрытием, нанесенным в четыре слоя: подслой из NiCrAlY, первый слой со стороны деталей – 4 % Y2O3, 16% ZrO2+80% Ni, второй слой – 50% ZrO2+50% Ni, третий слой – 80% ZrO2+20% Ni. Для измерения толщины пленки используется микроинтерферометр МИИ-4. Толщина покрытия составляла 0,60…0,65 мм.

Влияние теплоизоляционных покрытий на некоторые параметры процессов наполнения, сжатия и сгорания можно проанализировать с помощью известных зависимостей [3], [5].

Температуру воздуха в конце процесса наполнения можно определить по формуле:

где Токр – температура воздуха на впуске;

![]() – подогрев воздуха в процессе наполнения.

– подогрев воздуха в процессе наполнения.

Индексом 1 отмечены параметры рабочего процесса без покрытия, индексом 2 – с покрытием

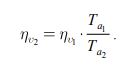

Высокая температура поверхности покрытия поршня увеличивает подогрев зарядаВысокая температура поверхности камеры сгорания не оказывает заметного влияния на давление воздуха в конце наполнения. Коэффициент наполнения при наличии покрытий на деталях изменяется обратно пропорционально изменению абсолютной температуры конца наполнения:

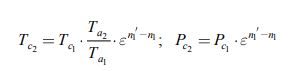

Параметры заряда в конце процесса сжатия при наличии покрытий изменяются по следующей закономерности:

гдеВысокая температура поверхности покрытия камеры сгорания способствует увеличению показателя политропы сжатия и приводит к увеличению давления и температуры в конце сжатия.

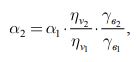

Коэффициент избытка воздуха при сгорании изменяется пропорционально изменению коэффициента наполнения:

При неизменных условиях на впуске величина коэффициента избытка воздуха зависит от степени подогрева заряда на впуске и может изменяться в сторону увеличения или уменьшения. Так как тепловая изоляция камеры сгорания приводит к росту давления и температуры сжатия, и горячая поверхность покрытия ускоряет предпламенную подготовку топлива, период задержки самовоспламенения топлива сокращается.

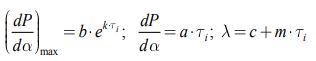

Максимальная и средняя скорости ![]() нарастания давления и степень повышения давления λ, при сгорании при наличии покрытий также уменьшаются, что видно из зависимостей [6], [9], [10]:

нарастания давления и степень повышения давления λ, при сгорании при наличии покрытий также уменьшаются, что видно из зависимостей [6], [9], [10]:

Опытные коэффициенты а, b, с, k, т, входящие в эти зависимости, являются универсальными для большинства дизельных двигателей.

Максимальное давление цикла изменяется по формуле:

По данным исследований двигателей с теплоизолированными поршнями [5], [7], [8] множитель ![]() значительно меньше единицы. Это указывает на уменьшение максимального давления сгорания и цилиндре с теплоизолированными деталями.

значительно меньше единицы. Это указывает на уменьшение максимального давления сгорания и цилиндре с теплоизолированными деталями.

Удельный расход топлива зависит как от характера процесса сгорания, так и от изменения теплового баланса двигателя. Например, снижение теплоотдачи в стенки при покрытиях может повысить коэффициент полезного действия двигателя. Однако при этом увеличивается выброс неиспользованного тепла с отработавшими газами, что ухудшает экономичность двигателя. В то же время при работе двигателя с турбонаддувом более высокая энергия выхлопных газов в случае повышения их температуры может полезно использоваться. Поэтому математический анализ влияния покрытий на удельный расход топлива и другие параметры, зависящие от характера протекания рабочего процесса, нецелесообразен.

Для выявления оптимальной регулировки двигателя по топливоподаче были сняты регулировочные характеристики по углу опережения подачи и по расходу топлива на номинальном скоростном режиме.

Оптимальный угол начала подачи топливаПокрытие керметного состава при неизменном ![]() ухудшило экономичность дизеля на 4…5 г/э. л. с. ч. При уменьшении

ухудшило экономичность дизеля на 4…5 г/э. л. с. ч. При уменьшении ![]() на 2…3º эффективный удельный расход вошел в норму, но не улучшился. Таким образом, при применении в дизеле воздушного охлаждения керметного покрытия поршня в сочетании с покрытием выпускного канала головки цилиндра на алюминиевой основе эффективный расход топлива сохраняется, но при этом угол опережения подачи топлива должен быть уменьшен. Для двигателя Д-21А с теплоизолированным поршнем при толщине покрытия 0,6 мм оптимальный угол начала подачи топлива составил на номинальном режиме 21º.

на 2…3º эффективный удельный расход вошел в норму, но не улучшился. Таким образом, при применении в дизеле воздушного охлаждения керметного покрытия поршня в сочетании с покрытием выпускного канала головки цилиндра на алюминиевой основе эффективный расход топлива сохраняется, но при этом угол опережения подачи топлива должен быть уменьшен. Для двигателя Д-21А с теплоизолированным поршнем при толщине покрытия 0,6 мм оптимальный угол начала подачи топлива составил на номинальном режиме 21º.

Коэффициент наполнения двигателя без наддува nv и с наддувом nvk (без учета продувки) при наличии керметных покрытий на всех нагрузках практически остается без изменений. Неизменность наполнения цилиндров в данном случае объясняется уменьшением подогрева свежего заряда за счет снижения температуры впускного канала головки цилиндров, днища головки и стенок цилиндра, что компенсирует ухудшение наполнения за счет повышения температуры поверхности покрытия на поршне.

Удельный расход топлива при нагрузках менее 80% эффективной мощности снижается на 1,15…3,0 мкг/Дж.

Коэффициент избытка воздуха двигателя без наддува α и с наддувом αс (без учета продувки) при нагрузках до 80% эффективной мощности несколько повышается за счет снижения удельного расхода топлива на этих нагрузках. При больших нагрузках в условиях неизменности наполнения при покрытиях α и αс не изменились, так как удельный расход топлива на этих нагрузках также сохраняется.

Дымность отработавших газов (D) уменьшилась на 25…30%, что свидетельствует о более полном сгорании топлива при покрытиях камеры сгорания [3], [4], [5]. Сохранение экономичности дизеля при уменьшении дымности отработавших газов указывает на то, что на удельный расход топлива при покрытиях влияет, очевидно, не только полнота сгорания, но и другие факторы протекания рабочего процесса.

Снижение удельного расхода топлива при покрытиях с уменьшением нагрузки свидетельствует о том, что повышение температуры поверхности покрытия поршня при этих нагрузках является решающим для более полного и быстрого сгорания. Температура отработавших газов tzпри покрытиях повысилась на номинальном режиме на 40…60° С.

Исследование рабочего процесса двигателя показало, что в результате большего подогрева воздушного заряда в процессе сжатия при наличии покрытия на поршне и выхлопном канале головки цилиндра давление и температура сжатия к моменту впрыска топлива повысились на 4…4,5%. Это обстоятельство, а также повышение температуры поверхности камеры сгорания привело к сокращению периода задержки самовоспламенения топлива на 25…28%.

Максимальное давление сгорания уменьшилось на 5…6%, при этом снижается скорость нарастания давления на 18…21%, в результате степень повышения давления снизилась на 6…8%. При этом большие значения величин характерны для дизеля без наддува, меньшие – для дизеля с наддувом.

Эффективное давление и КПД двигателя на номинальных режимах при оптимальных углах подачи топлива не изменились.

Заключение

Таким образом, металлокерамические покрытия на поршне и выпускном канале головки цилиндра снижают температуры деталей, жесткость работы двигателя лесной машины и максимальное давление газов в цилиндре. На частичных нагрузках, характерных для эксплуатационных режимов работы двигателя, покрытия снижают удельный расход топлива. Все это способствует уменьшению тепловых и механических нагрузок на детали, снижению шума и вибрации и увеличению срока службы двигателей лесных машин, повышению экономичности и возможности дальнейшего его форсирования.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Никитин, М.Д. Теплозащитные и износостойкие покрытия деталей дизелей / М.Д. Никитин, А.Я. Кулик, Н.И. Захаров. – Л.: Машиностроение, 1977. – 168 с.

- Шпаковский В.В. Влияние частично-динамической теплоизоляции на температурное состояние поверхности поршня / В.В. Шпаковский // Двигатели внутреннего сгорания. 2010. № 2. С. 92-95.

- Ильющенко, А. Ф. Формирование газотермических покрытий: теория и практика / А. Ф. Ильющенко, В. А. Оковитый, С. П. Кундаси др. – Минск: Беспринт, 2002. – 480 с.

- May U. Technology potential of ceramic piston pins /U. May, F. Stromberger, J. Kohl et al. // MTZ. – 2008. – No. 5. – P. 46–51.

- Шерепова, Н.В. Теоретический и экспериментальный анализ сопротивления термоударам деталей камер сгорания из конструкционной керамики / Н.В. Шерепова, С.А. Захаров // Двигателестроение. – 1991. – № 6. – С. 40-42.

- ChoJ.E. Surface & Coatings Technology /J.E. Cho, S.Y. Hwang, K.Y. Kim, 200 (2006) 2653– 2662.

- Grigoriev, S.N. Modification of the structure and properties of high-speed steel by combined vacuum-plasma treatment / S.N. Grigoriev, A.S. Metel, S.V. Fedorov, // Metal Sci. Heat Treat., 2012, vol. 54, pp. 8-12.

- Di GirolamoG. Microstructure and Wear Behavior of Plasma‐Sprayed Nanostructured WC–Co Coatings /G. Di Girolamo, L. Pilloni, G. Pulci et al. // Journal of the American Ceramic Society, 92 [5] (2009) 1118–1124.

- Cherkasova, N.Yu. Increase of exploitation parameters of cutting ceramic plates by surface mechanical and ion-plasma treatment /N.Yu. Cherkasova, M.A.Volosova, // Stanki Instrum., 2012, no. 12, pp. 19-23.

- Sarwar, M. Characteristics and machining performance of TiN and TiAlN coatings on a milling cutter /M. Sarwar, J.Haider, // AIP Conf. Proc., 2010, no. 1315, pp. 1005-1010.

Список литературы на английском языке / References in English

- Nikitin, M.D. Teplozashhitnye i iznosostojkie pokrytija detalej dizelej [Heat-protective and wear-resistant coatings of diesel engine parts] / M.D. Nikitin, A.Ya. Kulik,N.I. Zakharov. - L.: Mechanical Engineering, 1977. - 168 p. [in Russian]

- Shpakovsky V.V. Vlijanie chastichno-dinamicheskoj teploizoljacii na temperaturnoe sostojanie poverhnosti porshnja [Influence of partially dynamic thermal insulation on the temperature state of the piston surface]/ V.V. Shpakovskij // Dvigateli vnutrennego sgoranija [Internal combustion engines]. 2010. No. 2. pp. 92-95. [in Russian]

- Ilyushenko, A. F. Formirovanie gazotermicheskih pokrytij: teorija i praktika [Formation of gas-thermal coatings: theory and practice] / A. F. Ilyushenko,V. A. Okovity, S. P. Kundas et al. - Minsk: Besprint, 2002. - 480 p. [in Russian]

- May U. Technology potential of ceramic piston pins /U. May, F. Stromberger, J. Kohl et al. // MTZ. – 2008. – No. 5. – P. 46–51.

- Sharipov, N. In. Teoreticheskij i jeksperimental'nyj analiz soprotivlenija termoudaram detalej kamer sgoranija iz konstrukcionnoj keramiki [Theoretical and experimental analysis of the thermal shock resistance of the parts of the combustion chambers of structural ceramics] / N. In. Sharapova, S. A. Zakharov // Dvigatelestroenie [The Engine]. - 1991. - No. 6. - pp. 40-42. [in Russian]

- ChoJ.E. Surface & Coatings Technology /J.E. Cho, S.Y. Hwang, K.Y. Kim, 200 (2006) 2653– 2662.

- Grigoriev, S.N. Modification of the structure and properties of high-speed steel by combined vacuum-plasma treatment / S.N. Grigoriev, A.S. Metel, S.V. Fedorov, // Metal Sci. Heat Treat., 2012, vol. 54, pp. 8-12.

- Di GirolamoG. Microstructure and Wear Behavior of Plasma‐Sprayed Nanostructured WC–Co Coatings /G. Di Girolamo, L. Pilloni, G. Pulci et al. // Journal of the American Ceramic Society, 92 [5] (2009) 1118–1124.

- Cherkasova, N.Yu. Increase of exploitation parameters of cutting ceramic plates by surface mechanical and ion-plasma treatment /N.Yu. Cherkasova, M.A.Volosova, // Stanki Instrum., 2012, no. 12, pp. 19-23.

- Sarwar, M. Characteristics and machining performance of TiN and TiAlN coatings on a milling cutter /M. Sarwar, J.Haider, // AIP Conf. Proc., 2010, no. 1315, pp. 1005-1010.