САМОРАСПРОСТРАНЯЮЩИЙСЯ ВЫСОКОТЕМПЕРАТУРНЫЙ СИНТЕЗ СУБМИКРОННОГО ПОРОШКА НИТРИДА АЛЮМИНИЯ ИЗ СМЕСИ ПОРОШКОВ (NH4)3AlF6 + 6NaN3 + zAl

САМОРАСПРОСТРАНЯЮЩИЙСЯ ВЫСОКОТЕМПЕРАТУРНЫЙ СИНТЕЗ СУБМИКРОННОГО ПОРОШКА НИТРИДА АЛЮМИНИЯ ИЗ СМЕСИ ПОРОШКОВ (NH4)3AlF6 + 6NaN3 + zAl

Научная статья

Шоломова А.В.1, *, Титова Ю.В.2, Майдан Д.А.3, Амосов А.П.4

1 ORCID: 0000-0003-2405-1390;

2 ORCID: 0000-0001-6292-280Х;

3 ORCID: 0000-0002-0195-4506;

4 ORCID: 0000-0003-1994-5672;

1, 2, 3, 4 Самарский государственный технический университет, Самара, Россия

* Корреспондирующий автор (sholomovaav[at]gmail.com)

АннотацияИсследована возможность синтеза субмикронного порошка нитрида алюминия при сжигании смеси азида натрия (NaN3) с элементным порошком алюминия (Al) и комплексной галоидной солью ((NH4)3AlF6) в атмосфере азота. Определены параметры горения, химический и фазовый составы, морфология и размеры частиц синтезированных продуктов. Установлено, что при использовании комплексной галоидной соли (NH4)3AlF6 размер и морфология частиц синтезируемого порошка нитрида алюминия зависят от содержания Al в исходной смеси. В отсутствие энергетической добавки Al продукт горения представляет собой агломераты равноосных наночастиц размером около 100 нм. При содержании Al в шихте в количестве 10 молей, продукт горения представляет собой субмикронные частицы сферической формы, диаметром 200-400 нм. При увеличении содержания Al до 20 молей, нитрид алюминия синтезируется в виде субмикронные волокон диаметром 100-300 нм и длиной до 3 мкм.

Ключевые слова: азид натрия, гексафторалюминат аммония, горение, синтез, AlN.

SELF-PROPAGATING HIGH-TEMPERATURE SYNTHESIS OF SUBMICRON ALUMINUM NITRIDE POWDER FROM A MIXTURE OF POWDERS (NH 4)3 AlF 6 + 6NaN 3 + zAl

Research article

Sholomova A.V.1, *, Titova Yu.V.2, Maydan D.A.3, Amosov A.P.4

1 ORCID: 0000-0003-2405-1390;

2 ORCID: 0000-0001-6292-280Х;

3 ORCID: 0000-0002-0195-4506;

4 ORCID: 0000-0003-1994-5672;

1, 2, 3, 4 Samara State Technical University, Samara, Russia

* Corresponding author (sholomovaav[at]gmail.com)

AbstractThe current article investigates the possibility of synthesis of submicron aluminum nitride powder by burning a mixture of sodium azide (NaN 3) with elemental aluminum powder (Al) and a complex halide salt ((NH 4)3 AlF 6) in a nitrogen atmosphere. The authors determine the combustion parameters, chemical and phase compositions, as well as the morphology and particle sizes of the synthesized products. It was found that when using a complex halide salt (NH 4) 3 AlF 6, the size and morphology of the particles of the synthesized aluminum nitride powder depend on the Al content in the initial mixture. In the absence of an Al energy additive, the combustion product is agglomerates of equiaxed nanoparticles with a size of about 100 nm. When the Al content in the charge is 10 moles, the combustion product is a spherical submicron particle with a diameter of 200-400 nm. When the Al content increases to 20 moles, aluminum nitride is synthesized in the form of submicron fibers with a diameter of 100-300 nm and a length of up to 3 microns.

Keywords: sodium azide, ammonium hexafluoroaluminate, gorenje, synthesis, AlN.

Введение

Нитрид алюминия (AlN) является единственным материалом технической керамики с сочетанием очень высокой теплопроводности и отличных электроизоляционных свойств, что в совокупности с его прочностью, низким коэффициентом теплового расширения и хорошей способностью к металлизации предопределило широкое применение в микроэлектронике, а также в производстве светодиодов. Из-за полупроводниковых свойств AlN имеет перспективу потенциального применения в оптоэлектронике. Тугоплавкость нитрида алюминия используется для изготовления тиглей, наконечников термопар, сопел, а его твердость – для упрочнения алюмоматричных композитов. В большом числе случаев изделия небольших размеров с высокой плотностью изготавливаются методами прессования и спекания, а также горячего прессования из порошка нитрида алюминия. Чем меньше размер частиц порошка, тем легче прессуется и спекается этот порошок, поэтому значительное внимание уделяется производству субмикронного порошка AlN с размером частиц 100-500 нм и нанопорошка AlN с размером частиц менее 100 нм. Применение субмикронного порошка AlN для дисперсного армирования позволяет значительно повысить прочность алюмоматричных композитов при сохранении достаточного запаса пластичности [1], [2], [3], [5].

Субмикронный порошок нитрида алюминия практически невозможно получить с помощью обычного механического измельчения, поэтому было разработано большое количество химических и физико-химических методов его получения, таких как карботермический синтез, плазмохимический синтез, золь-гель метод с восстановительным азотированием в аммиаке, синтез сжиганием на воздухе, раздувом из раствора, синтез дуговым разрядом и др. [6], [8], [11]. Однако из-за большого энергопотребления, сложного оборудования, высокой стоимости сырья, большинство из этих методов не используется для производства субмикронного порошка нитрида алюминия. В настоящее время на рынке представлены только нанопорошки нитрида алюминия, получаемые по технологии плазмохимического синтеза, стоимость которых доходит до 200 000 руб/кг.

Известные технологии получения нитрида алюминия характеризуются большим электропотреблением, сложным оборудованием и не всегда обеспечивают наноразмерность порошка AlN. Недостатки известных технологий могут быть устранены с использованием открытого в 1967 году российскими учеными российскими учеными А. Г. Мержановым, И.П. Боровинской и В. М. Шкиро способа самораспространяющегося высокотемпературного синтеза (СВС), который идет за счет собственного тепловыделения горения в простом малогабаритном оборудовании и занимает мало времени. Однако реализация СВС в классическом варианте с использованием газообразного азота в качестве азотирующего реагента не позволяет при синтезе нитрида алюминия получать наноразмерный порошок [12].

Для решения задачи получения субмикронного порошка AlN по ресурсосберегающей технологии СВС перспективно использование такого ее варианта, как азидная технология СВС, которая обозначается как СВС-Аз и с 1970 года разрабатывается в Самарском государственном техническом университете. Технология СВС-Аз основана на использовании азида натрия (NaN3) в качестве твердого азотирующего реагента и галоидных солей. Для азидной технологии СВС характерны невысокие температуры горения и образование большого количества газообразных продуктов, которые затрудняют слияния первоначальных частиц продуктов синтеза и позволяют сохранить их в наноразмерном состоянии. Ее применение с использование галоидной соли AlF3 позволило получить нанопорошок нитрида алюминия, но с большим содержанием (35%) примеси водонерастворимой побочной соли криолита Na3AlF6. Таким образом, представляет интерес исследование возможности получения AlN по азидной технологии самораспространяющегося высокотемпературного синтеза [13], [14].

Целью работы является синтез субмикронного порошка нитрида алюминия с использованием азида натрия и комплексной галоидной соли — (NH4)3AlF6, которая не использовалась ранее, для уменьшения содержания побочной соли криолита, и применение синтезированного порошка AlN для жидкофазного армирования алюмоматричных композитов.

Методы и принципы исследованияПоказано, что использование в процессах горения твердого азотирующего компонента (азида натрия) позволяет создать высокие концентрации реагирующих компонентов в зоне горения, в результате чего устраняются фильтрационные затруднения, что значительно упрощает процесс азотирования и позволяет получать целевой порошок AlN.

Анализ широкого класса неорганических галоидных солей, предполагаемых для использования в системах СВС, показывает, что наибольшего внимания заслуживают соли галогенида азотируемого элемента (гексафторалюминат натрия, гексафторалюминат калия и гексафторалюминат аммония). Соль (NH4)3AlF6 как объект исследования в самораспространяющемся высокотемпературном синтезе является новой, ранее не изученной, и в этом отношении представляет научный интерес.

Так же известно, что при недостаточно высокой температуре, продукты горения наряду с целевым нитридом могут содержать промежуточные соединения (Na3AlF6). Поэтому актуальным является и исследование влияния добавки алюминия в шихту, для повышения энергетики системы. При этом уравнение получения нитрида алюминия будет выглядеть следующим образом:

(NH4)3AlF6 + 6NaN3 + zAl = (1+z)AlN + 6NaF + 6H2 + (1/2)(20–z)N2 где z — 0, 1, 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14, 15, 16, 17, 18, 19, 20 – число молей добавки алюминия.Для экспериментального исследования в качестве исходного сырья использовали (здесь и далее указываются масс. %): порошок алюминия марки АСД-1 (содержание основного вещества ≥ 99,5 %); порошок гексафтоалюмината аммония классификация «Ч» (≥ 99,1 %), порошок азида натрия классификации «Ч» (≥ 98,71 %). Смесь высушенных исходных порошков, взятых в заданном соотношении, перемешивали вручную в фарфоровой ступке в течение 5-10 мин до визуально равномерного распределения компонентов. Подготовленную смесь порошков (шихту) засыпали в кальковый стаканчик диаметром 30 мм и высотой 45 мм, помещали в фильтрующую сборку из углеткани и вставляли две вольфрам-рениевые термопары. Насыпная относительная плотность порошковых смесей составляла в среднем 40 % от максимально возможной плотности беспористых смесей заданных составов. Собранную конструкцию устанавливали на предметную полочку лабораторного реактора СВС-Аз постоянного давления с рабочим объемом 4,5 литра [15]. В реакторе создавалось давление газообразного азота 4 МПа и электрической вольфрамовой спиралью накаливания инициировалось горение.

После синтеза образец извлекали из реактора и разрушали вручную до сыпучего порошкообразного состояния в фарфоровой ступке. Затем порошкообразный продукт горения промывали дистиллированной водой от остатка побочного продукта – фторида натрия до кислотно-щелочного баланса промывной воды pH = 8.

Исследовали элементный и фазовый составы, микроструктуру и размер частиц продуктов горения. Фазовый состав синтезированных продуктов определяли на порошковом рентгеновском дифрактометре ARL E’trA-138, оснащенном рентгеновской трубкой с медным анодом максимальной мощностью 2200 Вт. Сканирование проводили в диапазоне углов 2θ (20…80)° со скоростью 2°/мин. Расшифровку дифрактограмм и количественную оценку фазового состава методом Ритвельда выполняли в программе PDXL 1.8 с использованием баз кристаллографических данных PDF-2009 и COD-2019. Исследование морфологии и размера частиц синтезированных композиций проводили по изображениям микроструктуры продуктов горения на растровом электронном микроскопе JSM-6390A фирмы «Jeol».

Основные результаты

Результаты экспериментального определения параметров горения: максимальной температуры TГ, скорости UГ, максимального давления PМ, теоретического (MТ) и практического (MПР) выхода конденсированных продуктов горения исходных шихт для синтеза порошка нитрида алюминия представлены в таблице 1.

Таблица 1 – Параметры горения исходных шихт для синтеза AlN

| Содержание алюминия в смеси, z, моль | Температура горения, Тг, °C | Скорость горения, Uг, см/с | Скачок давления, ΔР, МПа | Кислотно-щелочной баланс, pH | Теорети-ческий выход AlN, г | Практический выход промытых продуктов горения, г |

| 0 | 1310 | 0,8 | 1,30 | 8 | 3,31 | 2,15 |

| 2 | 1630 | 0,9 | 1,30 | 8 | 9,35 | 6,08 |

| 4 | 2217 | 0,9 | 1,30 | 8 | 17,22 | 12,05 |

| 6 | 2452 | 1,0 | 0,50 | 8 | 22,84 | 16,13 |

| 8 | 2492 | 1,0 | 0,40 | 8 | 27,90 | 23,67 |

| 10 | 2534 | 1,1 | 0,51 | 8 | 32,48 | 29,55 |

| 12 | 2617 | 1,1 | 0,45 | 8 | 36,65 | 33,72 |

| 14 | 2642 | 1,2 | 0,51 | 8 | 40,45 | 37,21 |

| 16 | 2614 | 1,3 | 0,52 | 8 | 43,94 | 41,76 |

| 18 | 2644 | 1,3 | 0,52 | 8 | 47,15 | 43,84 |

| 20 | 2780 | 1,4 | 0,53 | 8 | 55,11 | 51,25 |

Из анализа приведенных в таблице 1 данных следует, что увеличение количества алюминия в шихте приводит к увеличению температуры и скорости горения. Из таблицы 1 также видно, что практический выход продукта тем больше, чем больше содержание соли Al в шихте.

Полученные экспериментальные зависимости температуры и скорости горения системы от содержания алюминия в смеси «(NH4)3AlF6+6NaN3+zAl» аппроксимируются функциями вида:

TГ (z) = –5,3761z2 + 169,42z + 1432,6, при R2 = 0,9339; UГ (z) = –0,0004z2 + 0,0218z+ 0,8, при R2 = 0,9915.В таблице 2 представлены результаты количественного рентгенофазового анализа состава продуктов горения исходных смесей порошков (шихт) после водной промывки и удаления NaF.

Таблица 2 – Составы продуктов горения исходных шихт

| № | Исходная шихта | Состав продуктов горения, масс. % | |

| AlN, масс. % | Na3AlF6, масс. % | ||

| 1. | (NH4)3AlF6 + 6NaN3 | 39,0 | 61,0 |

| 2. | (NH4)3AlF6 + 6NaN3 + 2Al | 42,4 | 57,6 |

| 3. | (NH4)3AlF6 + 6NaN3 + 4Al | 49,1 | 50,9 |

| 4. | (NH4)3AlF6 + 6NaN3 + 6Al | 64,8 | 35,2 |

| 5. | (NH4)3AlF6 + 6NaN3 + 8Al | 73,5 | 26,5 |

| 6. | (NH4)3AlF6 + 6NaN3 + 10Al | 80,5 | 19,5 |

| 7. | (NH4)3AlF6 + 6NaN3 + 12Al | 83,9 | 16,1 |

| 8. | (NH4)3AlF6 + 6NaN3 + 14Al | 86,2 | 13,8 |

| 9. | (NH4)3AlF6 + 6NaN3 + 16Al | 90,7 | 9,3 |

| 10. | (NH4)3AlF6 + 6NaN3 + 18Al | 92,0 | 8,0 |

| 11. | (NH4)3AlF6 + 6NaN3 + 20Al | 95,0 | 5,0 |

Установлено, что при использовании комплексной галоидной соли (NH4)3AlF6 состав синтезированного продукта сильно зависит от содержания энергетической добавки порошка Al в смесь «(NH4)3AlF6+6NaN3». В отсутствие энергетической добавки порошка Al продукт горения состоит из двух фаз: AlN – 39,0 масс.%, Na3AlF6 – 61,0 масс. % При содержании Al в шихте в количестве 10 состав продуктов горения — AlN – 80,5 масс.%, Na3AlF6 – 19,5 масс. %. При увеличении содержания Al до 20 молей, содержание нитрида алюминия возрастает: AlN – 95,0 масс.%, Na3AlF6 – 5,0 масс.%.

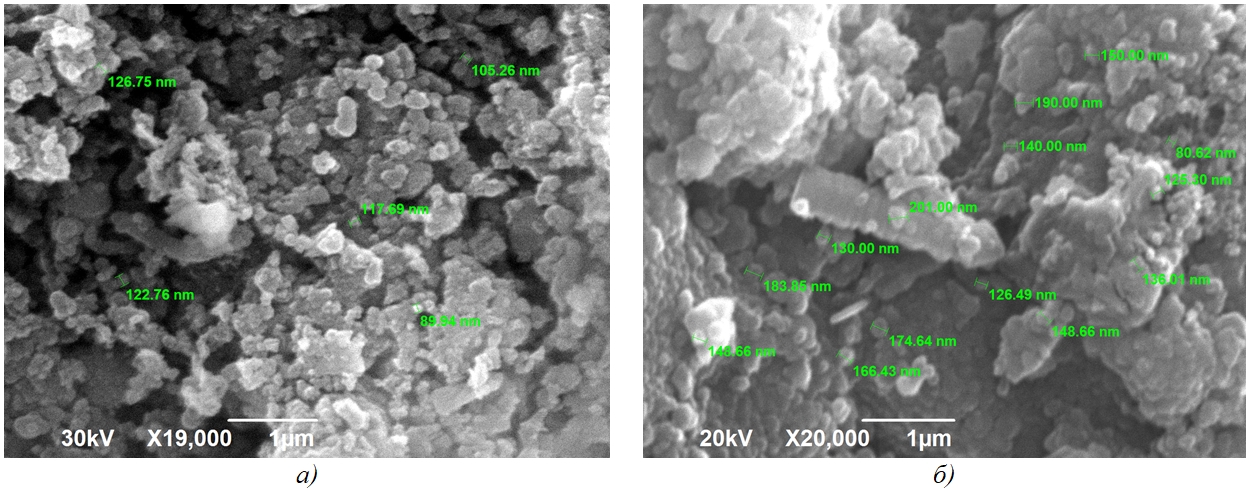

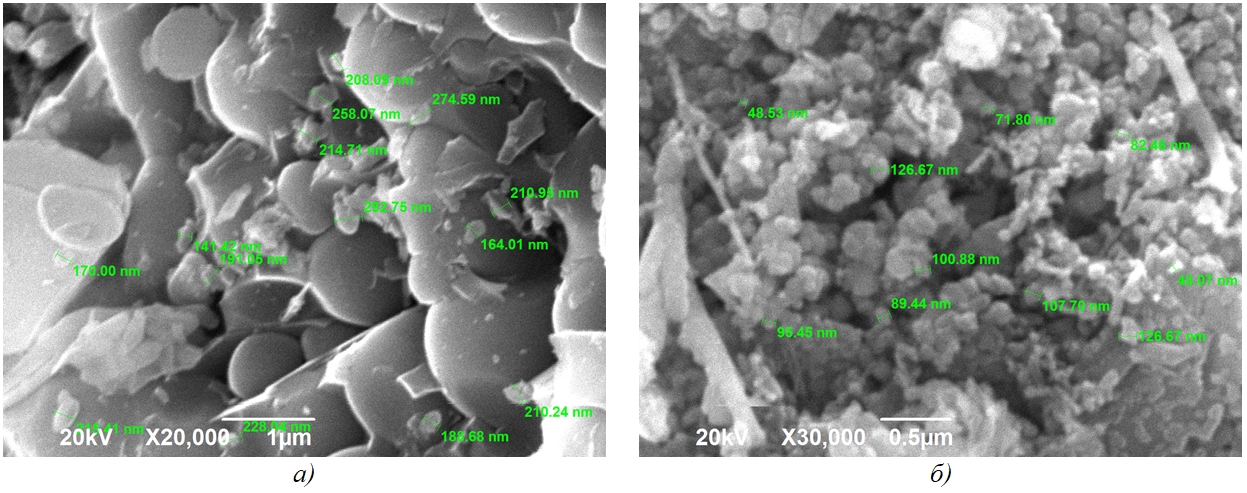

Рис. 1.1 – Микроструктура продуктов горения исходных шихт при различном содержании Al:

а) z = 0; б) z = 2

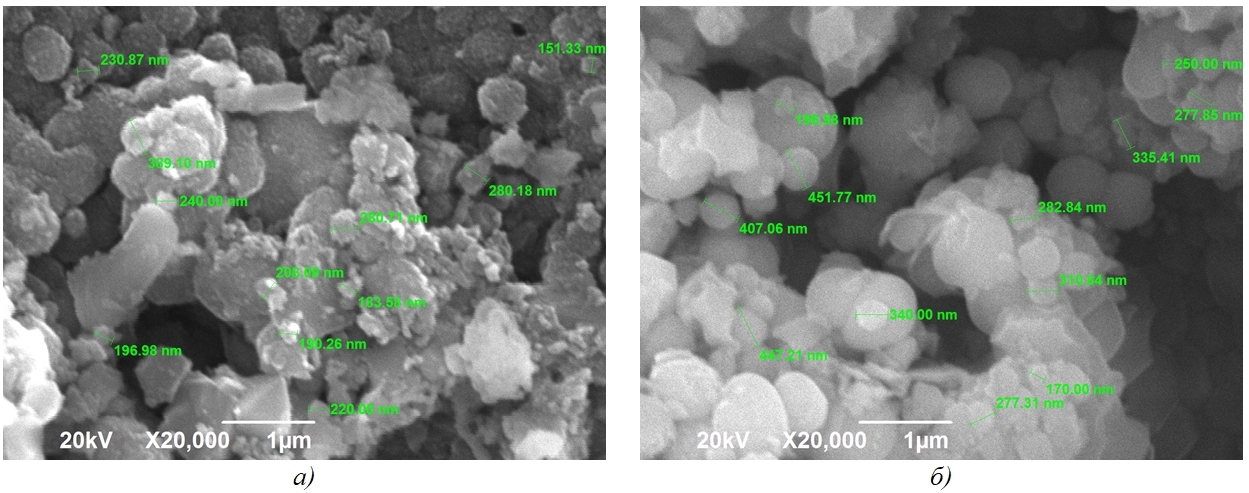

Рис. 1.2 – Микроструктура продуктов горения исходных шихт при различном содержании Al:

а) z = 4; б) z = 6

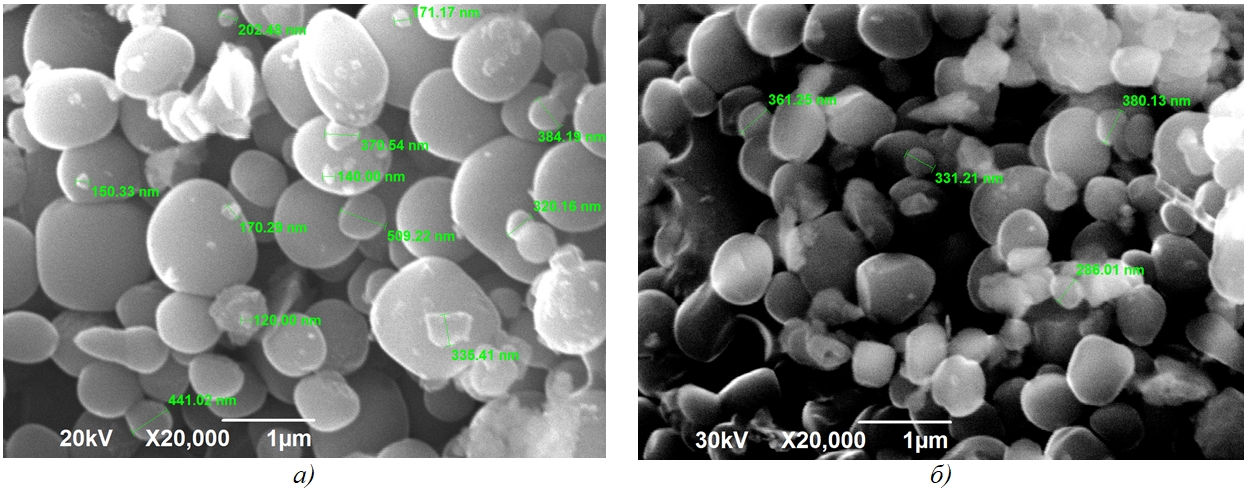

Рис. 1.3 – Микроструктура продуктов горения исходных шихт при различном содержании Al:

а) z = 8; б) z = 10

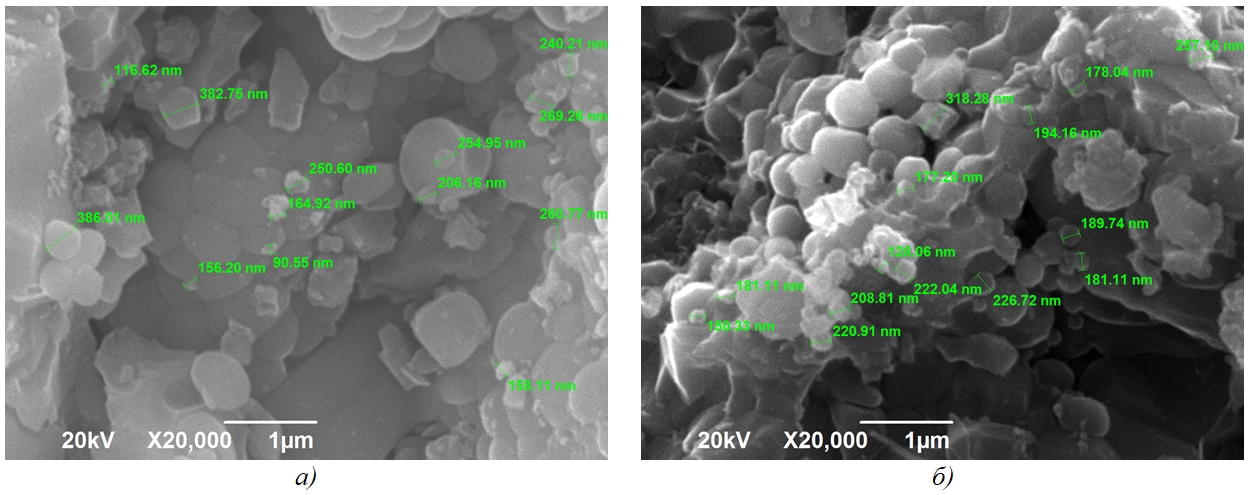

Рис. 1.4 – Микроструктура продуктов горения исходных шихт при различном содержании Al:

а) z = 12; б) z = 14

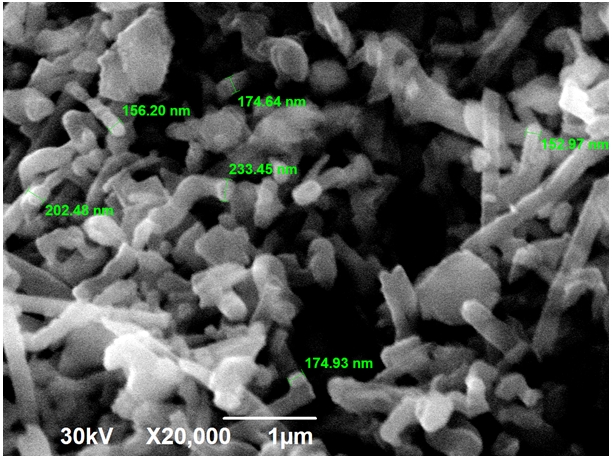

Рис. 1.5 – Микроструктура продуктов горения исходных шихт при различном содержании Al:

а) z = 16; б) z = 18

Рис. 1.6 – Микроструктура продуктов горения исходных шихт при различном содержании Al (z = 20)

Из рисунка 1 видно, что в отсутствие энергетической добавки Al продукт горения представляет собой агломераты равноосных наночастиц размером около 100 нм. При содержании Al в шихте в количестве 10 молей, продукт горения представляет собой субмикронные частицы сферической формы, диаметром 200-400 нм. При увеличении содержания Al до 20 молей, нитрид алюминия синтезируется в виде субмикронных волокон диаметром 100-300 нм и длиной до 3 мкм.

Заключение

Показано, что порошок AlN синтезируется в наноразмерном виде только в системах «галогенид-азид натрия», то есть в отсутствие энергетической добавки порошка алюминия в исходной смеси порошков. Однако в этом случае промытые продукты горения содержат большое количество (примерно одну треть по массе) водонерастворимой примеси соли Na3AlF6.

Установлено, что при использовании комплексной галоидной соли (NH4)3AlF6 размер и морфология частиц синтезируемого порошка нитрида алюминия зависят от содержания энергетической добавки порошка Al в смесь «(NH4)3AlF6+6NaN3». В отсутствие энергетической добавки порошка Al продукт горения (AlN – 39,0 масс.%, Na3AlF6 – 61,0 масс. %) представляет собой агломераты равноосных наночастиц размером около 100 нм. При содержании Al в шихте в количестве 10 молей, продукт горения (AlN – 80,5 масс.%, Na3AlF6 – 19,5 масс. %) представляет собой субмикронные частицы сферической формы, диаметром 200-400 нм. При увеличении содержания Al до 20 молей, нитрид алюминия (AlN – 95,0 масс.%, Na3AlF6 – 5,0 масс. %) синтезируется в виде субмикронных волокон диаметром 100-300 нм и длиной до 3 мкм.

Таким образом, показано, что использование галоидной соли (NH4)3AlF6 в азидном СВС позволяет получать субмикронный порошок нитрида алюминия чистотой до 95 масс.%, что значительно лучше, чем в случае солей Na3AlF6 и K3AlF6 (83,5 масс. % и 44,0 масс. %, соответственно).

| Благодарности Авторы выражают благодарность доценту Новикову В.А. за помощь в проведении рентгенофазового и микроструктурного анализов синтезированных композиций. | Acknowledgement The authors are grateful to associate professor Novikov V.A. for help in conducting out X-ray phase and microstructural analyzes of the synthesized compositions. |

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Непочатов, Ю. Разработка керамики на основе нитрида алюминия для изделий электронной техники / Ю. Непочатов, А. Земницкая, П. Муль // Современная электроника. – 2011. – № 9. – С. 14–16.

- Крушенко, Г. Г. Роль частиц нанопорошков при формировании структуры алюминиевых сплавов / Г. Г. Крушенко // Металлургия машиностроения. – 2011. – № 1. – С. 20–24.

- Иваненко, Е. М. Прогноз отраслевой структурыпотребления российского рынка нанопорошков / Е. М. Иваненко // Вестник КРАУНЦ. Физ.-мат. науки. – 2013. – № 1(6). – С. 67–72.

- Хабас, Т. А. Нанопорошки металлов в технологии керамики : Учеб. пособие / Т. А. Хабас. – Томск: Изд-во Томского политехнического университета, 2009. – 230 с.

- Ремпель, А. А. Нанотехнологии, свойства и применение наноструктурированных материалов / А. А. Ремпель // Успехи химии. – 2007. – № 76(5). – С. 474–500.

- Ильин, А. П. Синтез нитридосодержащих керамических материалов сжиганием в воздухе смесей нанопорошка алюминия с порошкообразными веществами : Учеб. пособие / А. П. Ильин, Л. О. Толбанова, А.П.Астанкова. – Томск: Изд-во Томского политехнического университета, 2008. – 214 с.

- Ремпель, А. А. Материалы и методы нанотехнологий : Учеб. пособие / А. А. Ремпель, А. А. Валеева. – Екатеринбург: Изд-во Урал. ун-та, 2015. – 136 с.

- Qing, He. Synthesis of highly sinterable AlN nanopowders through sol-gel route by reduction-nitridation in ammonia / Qing, He, Mingli Qin, Min Huang et al. // Ceramics International. 2019. V. 45. Р. 14568–14575.

- Толбанова, Л. О. Синтез керамических нитрид содержащих материалов сжиганием в воздухе смесей нанопорошка алюминия с нанопорошками W и Mo и порошком Cr.: Дис. ... канд. тех. наук: 05.17.11 / Толбанова Людмила Олеговна. Томск, 2007. – 175 с.

- Wei Li. Effect of nitriding atmosphere on the morphology of AlN nanofibers from solution blow spinning / Wei Li, Li Ye, Fenghua Chen et al. // Ceramics International. 2021. V. 47. P. 706–715.

- Da Zhang. High purity and good dispersity AlN nanoparticles synthesized by an arc discharge with assistance of direct nitridation / Da Zhang, Gopalakrishnan Mylsamy, Xixian Yang et al. // Ceramics International. 2021. V. 45. P. 6972–16979.

- Амосов,А.П. Порошковая технология самораспространяющегося высокотемпературного синтеза материалов : Учеб. пособие / А. П. Амосов, И. П. Боровинская, А. Г. Мержанов; Под научной редакцией В. Н. Анциферова. – М.: Машиностроение-1, 2007. – 567 с.

- Титова, Ю. В. Самораспространяющийся высокотемпературный синтез наноструктурированного порошка нитрида алюминия с использованием фторида алюминия и азида натрия / Ю. В. Титова, Л. А. Шиганова, Д. А. Майдан, Г. В. Бичуров // Известия высших учебных заведений. Порошковая металлургия и функциональные покрытия. – 2012. – С. 25-29.

- Амосов, А. П. Самораспространяющийся высокотемпературный синтез нанопорошка нитрида алюминия из смеси порошков Na3AlF6+3NaN3 + nAl / А. П. Амосов, Ю. В. Титова, Д. А. Майдан и др. // Журнал Неорганической Химии. – 2016, – № 10. – Т. 61. – С. 1282–1291.

- Амосов А. П. Азидная технология самораспространяющегося высокотемпературного синтеза микро- и нанопорошков нитридов : А.П. Амосов, Г. В. Бичуров. – М.: Машиностроение-1. – 2007. – 526 с.

Список литературы на английском языке / References in English

- Nepochatov, Yu. Razrabotka keramiki na osnove nitrida alyuminiya dlya izdeliy elektronnoy tekhniki [Development of ceramics based on aluminum nitride for electronic products] / Yu. Nepochatov, A. Zemnitskaya, P. Mul’ // Sovremennaya elektronika [Modern electronics]. – 2011. – № 9. – P. 14–16. [in Russian]

- Krushenko, G. G. Rol’ chastits nanoporoshkov pri formirovanii struktury alyuminievykh splavov [The role of nanopowder particles in the formation of the structure of aluminum alloys] / G. G. Krushenko // Metallurgiya mashinostroeniya [Metallurgy of mechanical engineering]. – 2011. – № 1. – P. 20–24. [in Russian]

- Ivanenko, E. M. Prognoz otraslevoy struktury potrebleniya rossiyskogo rynka nanoporoshkov [Forecast of the industry structure of consumption of the Russian market of nanopowders] / E. M. Ivanenko // Vestnik KRAUNTs. Fiz.-mat. Nauki] Bulletin of KRAUNTS. Fiz. - mat. Nauki]. – 2013. – № 1(6). – P. 67–72. [in Russian]

- Khabas, T. A. Nanoporoshki metallov v tekhnologii keramiki [Metal nanopowders in ceramics technology]: Ucheb. posobie / T. A. Khabas. – Tomsk: Publishing house Tomskogo politekhnicheskogo universiteta, 2009. – 230 p. [in Russian]

- Rempel’, A. A. Nanotekhnologii, svoystva i primenenie nanostrukturirovannykh materialov [Nanotechnologies, properties and applications of nanostructured materials] / A. A. Rempel’ // Uspekhi khimii [Achievements of chemistry]. – 2007. – № 76(5). – P. 474–500. [in Russian]

- Il’in, A. P. Sintez nitridosoderzhashchikh keramicheskikh materialov szhiganiem v vozdukhe smesey nanoporoshka alyuminiya s poroshkoobraznymi veshchestvami [Synthesis of nitride-containing ceramic materials by burning mixtures of aluminum nanopowder with powdered substances in air]: Ucheb. posobie / A. P. Il’in, L. O. Tolbanova, A. P. Astankova. – Tomsk: Publishing house Tomskogo politekhnicheskogo universiteta, 2008. – 214 p. [in Russian]

- Rempel’, A. A. Materialy i metody nanotekhnologiy [Materials and methods of nanotechnology]: Ucheb. posobie / A. A. Rempel’, A. A. Valeeva. – Ekaterinburg: Publishing house Ural. un-ta, 2015. – 136 p. [in Russian].

- Qing, He. Synthesis of highly sinterable AlN nanopowders through sol-gel route by reduction-nitridation in ammonia / Qing, He, Mingli Qin, Min Huang et al. // Ceramics International. 2019. V. 45. Р. 14568–14575.

- Tolbanova, L. O. Sintez keramicheskikh nitrid soderzhashchikh materialov szhiganiem v vozdukhe smesey nanoporoshka alyuminiya s nanoporoshkami W i Mo i poroshkom Cr [Synthesis of ceramic nitride-containing materials by burning mixtures of aluminum Nanopowder with W and Mo nanopowders and Cr powder in air].: Dis. ... of PhD in Engineering : 05.17.11 / Tolbanova Lyudmila Olegovna. – Tomsk, 2007. – 175 p. [in Russian].

- Wei Li. Effect of nitriding atmosphere on the morphology of AlN nanofibers from solution blow spinning / Wei Li, Li Ye, Fenghua Chen et al. // Ceramics International. 2021. V. 47. P. 706–715.

- Da Zhang. High purity and good dispersity AlN nanoparticles synthesized by an arc discharge with assistance of direct nitridation / Da Zhang, Gopalakrishnan Mylsamy, Xixian Yang et al. // Ceramics International. 2021. V. 45. P. 6972–16979.

- Amosov, A. P. Poroshkovaya tekhnologiya samorasprostranyayushchegosya vysokotemperaturnogo sinteza materialov [Powder technology of self-propagating high-temperature synthesis of materials]: Ucheb. posobie / A. P. Amosov, I. P. Borovinskaya, A. G. Merzhanov; ed. V. N. Antsiferova. – M.: Mashinostroenie-1, 2007. – 567 p. [in Russian]

- Titova, Yu. V. Samorasprostranyayushchiysya vysokotemperaturnyy sintez nanostrukturirovannogo poroshka nitrida alyuminiya s ispol’zovaniem ftorida alyuminiya i azida natriya [Self-propagating high-temperature Synthesis of Nanostructured Aluminum Nitride Powder using Aluminum Fluoride and Sodium Azide] / Yu. V. Titova, L. A. Shiganova, D. A. Maydan, G. V. Bichurov // Izvestiya vyshikh uchebnykh zavedeniy. Poroshkovaya metallurgiya i funktsional’nye pokrytiya [News of higher educational institutions. Powder metallurgy and functional coatings]. – 2012. – P. 25-29. [in Russian]

- Amosov, A. P. Samorasprostranyayushchiysya vysokotemperaturnyy sintez nanoporoshka nitrida alyuminiya iz smesi poroshkov Na3AlF6 + 3NaN3 + nAl [Self-propagating high-temperature synthesis of aluminum nitride nanopowder from a mixture of Na3AlF6 + 3NaN3 + nAl powders] / A. P. Amosov, Yu. V. Titova, D. A. Maydan et al. // Zhurnal Neorganicheskoy Khimii [Journal of Inorganic Chemistry]. – 2016, – № 10. – Vol. 61. – P. 1282–1291. [in Russian]

- Amosov A. P. Azidnaya tekhnologiya samorasprostranyayushchegosya vysokotemperaturnogo sinteza mikro- i nanoporoshkov nitridov [Azide technology of self-propagating high-temperature synthesis of micro- and nanopowders of nitrides]: A. P. Amosov, G. V. Bichurov. – M.: Mashinostroenie-1 [Mechanical Engineering-1]. – 2007. – 526 p. [in Russian]