РАЗРАБОТКА ЭНЕРГОЭФФЕКТИВНОЙ СХЕМЫ ХОЛОДОСНАБЖЕНИЯ ПРЕДПРИЯТИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

РАЗРАБОТКА ЭНЕРГОЭФФЕКТИВНОЙ СХЕМЫ ХОЛОДОСНАБЖЕНИЯ ПРЕДПРИЯТИЯ ПО ПРОИЗВОДСТВУ ПОЛИМЕРНЫХ МАТЕРИАЛОВ

Научная статья

Кулагин С.М.1, Крупнов Е.И.2, Ометова М.Ю.3, Рыбкина Г.В.4, *

1, 2, 3, 4 Ивановский государственный политехнический университет, Иваново, Россия

* Корреспондирующий автор (omtetova_m[at]rambler.ru)

АннотацияПредложена энергоэффективная схема холодоснабжения предприятия по производству полимерных материалов. На данном предприятии холод требуется для обеспечения требуемых параметров микроклимата и качественного протекания технологического процесса. В качестве источника холодоснабжения в работе предложена схема чиллер с драйкуллером. Установка дополнительного теплообменного устройства на нагнетательной линии холодоносителя позволяет сократить потребление электрической энергии. Для утилизации «бросовой» теплоты от холодильного центра предложена схема утилизации теплоты с использованием парокомпрессионного теплового насоса, теплообменное оборудование, которого рассчитывалось с учетом теплоты фазового перехода. Определен экономический эффект предлагаемых проектных решений.

Ключевые слова: системы холодоснабжения, холодильный центр, тепловой насос, энергосбережение, парокомпрессионный цикл, драйкуллер.

DEVELOPMENT OF AN ENERGY-EFFICIENT COOLING SCHEME FOR A POLYMERIC MATERIAL MANUFACTURING ENTERPRISE

Research article

Kulagin S.M.1, Krupnov E.I.2, Ometova M.Yu.3, Rybkina G.V.4, *

1, 2, 3, 4 Ivanovo State Polytechnic University, Ivanovo, Russia

* Corresponding author (omtetova_m[at]rambler.ru)

AbstractThe current article presents an energy-efficient scheme of refrigeration supply of a polymeric material manufacturing enterprise. The enterprise uses cold to ensure the required parameters of the microclimate and high-quality operation of the technological process. The study proposes a chiller and dry cooler scheme as a source of refrigeration. The installation of an additional heat exchanger on the cold carrier supply line reduces the consumption of electrical energy. For the utilization of "discarded" heat from the refrigeration center, the study proposes a scheme for heat utilization using a steam compression heat pump, heat exchange equipment, which was calculated taking into account the heat of the phase transition. The research identifies the economic effect of the proposed design solutions.

Keywords: refrigeration system, cooling center, heat pump, energy efficiency, vapor compression cycle, dry cooler.

ВведениеС 2006 года в РФ активно развивается отечественный рынок по производству полимерных материалов, для производства которых требуются энергоемкие системы холодоснабжения. Потребление энергии системами холодоснабжения на данный момент составляет 17 % от мирового потребления, а к 2030 году прогнозируется увеличение этого показателя до 25 %. [1]. Снижение энергоемкости систем холодоснабжения является актуальной задачей, решение которой позволит повысить качеств выпускаемой продукции при снижении себестоимости.

На практике применяются различные схемы холодоснабжения производственных помещений: схемы холодоснабжения с буферной емкостью, системы холодоснабжения с фрикулингом, чиллер с льдогенератором и др. [2], [3], [4], и др. Удачные решения по холодоснабжению одних помещений оказываются неприемлемыми на другом объекте.

Целью данной работы является разработка эффективной системы холодоснабжения предприятия по производству полимерных материалов и эффективной системы утилизации теплоты от холодильных систем. Кроме создания требуемых параметров воздушной среды, на предприятие холод требуется для охлаждения технологического оборудования.

Объектом исследования данной статьи является предприятие по производству биаксиально ориентированной полипропиленовой пленки. Нормативные документы регламентируют проектировать системы холодоснабжение с применением естественных и искусственных источников холода [5], [6]. Основные потребители холода на предприятии – технологический процесс, фанкойлы, приточные установки и теплообменное оборудование. Холодильный центр предприятия должен обеспечивать заданные режимы холодоснабжения каждого потребителя.

Общая потребность в холоде данного предприятия составляет 3873 кВт, из них 1400 кВт требуется на технологический процесс. Холодильный центр на предприятии потребляет 1600 кВт энергии для производства холода. Основные элементы технологической схемы производства полимерного материала: главный эктструдер, соэкструдер, МDO, TDO, PRS-намотчик. Каждый из элементов дополняется системой водоподготовки.

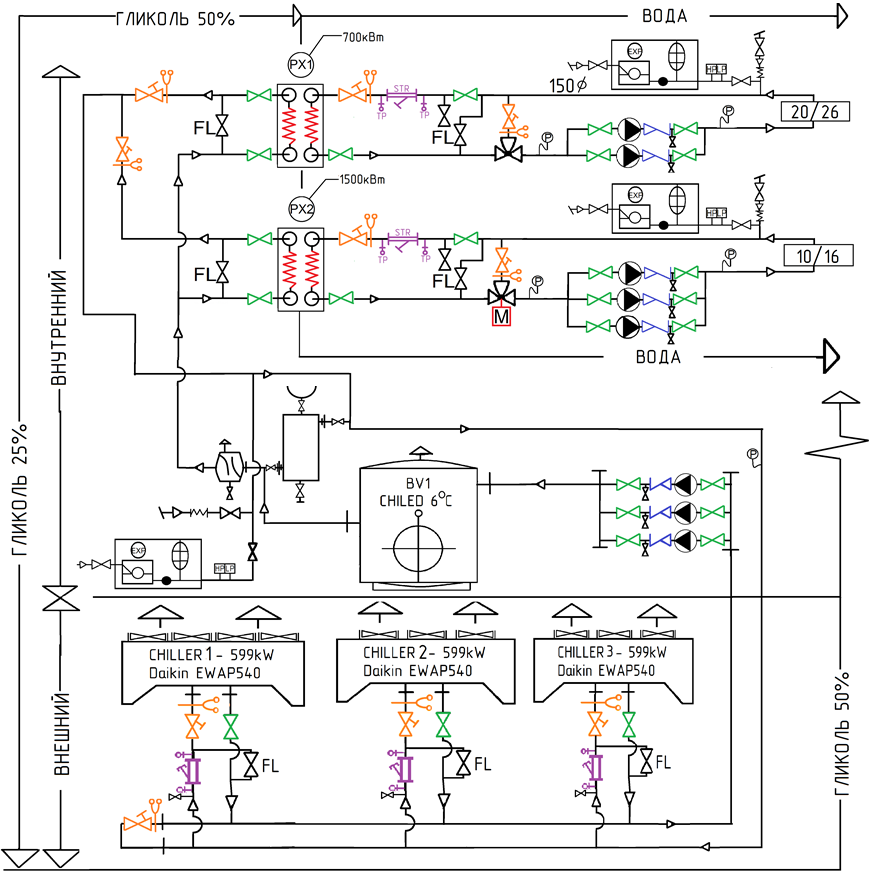

Для решения поставленной задачи предложено запроектировать трехконтурный холодильный центр (рис. 1):

- первый контур, объединяющий источник холода (холодильные установки), насосные установки и промежуточные теплообменники. Контур имеет температуру холодоносителя 7/12 ºС. В качестве холодоносителя применяется водный раствор 50% пропиленгликоля, расход 320 м3/ч;

- второй контур, объединяющий потребителей холода, насосную установку и промежуточный теплообменник. Контур имеет температуру холодоносителя 10/16 ºС. В качестве холодоносителя применяется вода в количестве 140 м3/ч.

- третий контур, объединяющий потребителей холода, насосную установку и промежуточный теплообменник. Контур имеет температуру холодоносителя 20/26 ºС. В качестве холодоносителя применяется вода, в количестве 100 м3/ч.

При температуре наружного выше + 5°С применяется летний режим работы холодильного центра. В теплый период года естественные источники холода не участвуют в системе холодоснабжение (драйкулеры отключены), охлаждение производится за счет искусственных источников [7].

Циркуляцию холодоносителя в контуре, обеспечивают циркуляционные насосы, расположенные на 1-ом уровне холодильного центра, и обслуживают первичный контур теплообменников. Циркуляционные насосы оборудуются частотными преобразователями.

Холодоноситель контуров фэнкойлов, приточных установок и технологического оборудования – вода. Циркуляцию в этих контурах холодоснабжения обеспечивают циркуляционные насосы, расположенные на 2-ом уровне холодильного центра.

Для поддержания заданных температур 10/16˚C и 20/26˚C в контурах фэнкойлов, приточных установок и технологического оборудования, предусмотрены два пластинчатых теплообменника. Для компенсации изменения объема холодоносителя предусмотрены расширительные мембранные баки.

Энтропийно-статистический анализ парокомпрессионного контура, который выполнялся в программном комплексе Solkane 7.0 показал, что в качестве искусственного источника холодоснабжения целесообразно использовать фреон R134a (тетрафторэтан), который обладает высокой удельной энтальпией и относительно высокой объемной способностью переноса теплоты.

Рис. 1 – Принципиальный трехконтурный центр

При работе холодильного центра от компрессоров выделяется большое количество теплоты, которое в количестве 14000 кВт выбрасывается в окружающую среду. На предприятии по производству полимерных материалов одновременно с потребностью в холоде существует потребность в тепловой энергии. Разработка энергосберегающих решений по утилизации «бросового» тепла от холодильного центра является актуальной задачей [7], [8]. Следует отметить, что график работы теплового насоса и потребности предприятия по производству полимерной пленки в горячей воде совпадают. Потребность данного предприятия в горячей воде для обработки поверхностей составляет 12000 кВт.

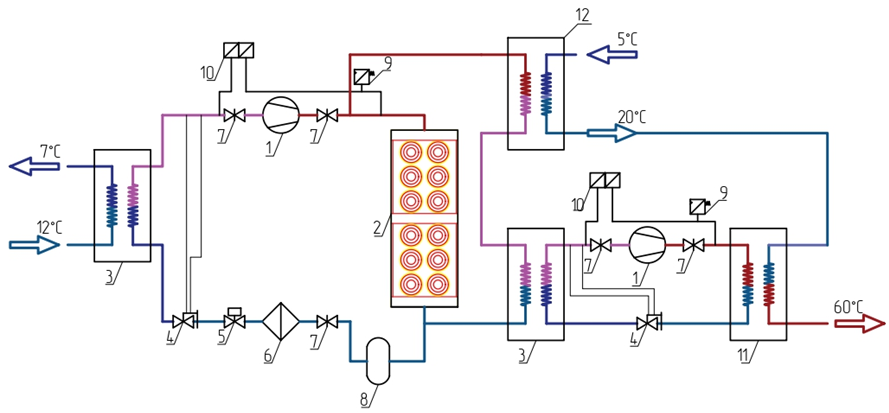

Система утилизации теплоты конденсации холодильного центра строится следующим: рядом с чиллером устанавливается парокомпрессионный тепловой насос, который забирает холодоноситель со стороны линии нагнетания компрессора, рис. 2. Основное назначение теплового насоса утилизировать теплоту конденсации и направлять ее для нагрева воды до температуры 600 С.

Рис. 2 – Схема утилизации тепла конденсации холодильного центра: 1-Компрессор; 2-Воздушный конденсатор; 3- Испаритель; 4- Термо-регулирующий вентиль; 5- Соленоидный вентиль; 6-Фильтр осушитель;7- Вентиль; 8- Ресивер; 9- Реле высокого давления; 10- Реле давления сдвоенное; 11- Водяной конденсатор; 12- Промежуточный теплообменник

При определении поверхностей нагрева испарителя и конденсатора коэффициент теплоотдачи рассчитывался с учетом фазовых переходов хладагента [9], [10]. В табл. 1, 2 представлены теплотехнические характеристики испарителя и конденсатора, соответственно с учетом теплоты фазового перехода.

Таблица 1 – Теплотехнические характеристики испарителя теплового насоса

| Тип ТА | F, м2 | Fст, м2 | |||||

| Испаритель | 1690 | 3420 | 9405 | 715 | 5238 | 1,11 | 1,37 |

Таблица 2 – Теплотехнические характеристики конденсатора теплового насоса

| Тип ТА | F, м2 | Fст, м2 | |||

| Конденсатор | 1415 | 189 | 1372 | 2,25 | 2,655 |

- Для предприятия по производству полимерных материалов предложена схема холодоснабжения основными элементами, которой являются чиллер с драйкуллером. Предлагаемая система обеспечивает различные режимы холодоснабжения отдельных потребителей холода. При этом системы создания микроклимата обеспечивают требуемые параметры воздушной среды без дополнительного увлажнения приточного воздуха.

- Установка дополнительного теплообменного устройства – драйкуллера на нагнетательной линии первого контура позволяет экономить до 35% электрической энергии.

- Расчет поверхностей нагрева парокомпрессионного теплового насоса с учетом теплоты фазового перехода позволяет сократить размеры тепломассообменнных поверхностей соответственно, испарителя на 24%, конденсатора – на 18%.

- Использование парокомпрессионного теплонасосного оборудования для нагрева воды, позволяет экономить до 40% электрической энергии по сравнению с традиционными схемами приготовления горячей воды, например, водяными котлами.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Малинина О. С. Технологии охлаждения в мировой экономике/ О. С. Малинина, А. В. Бараненко // Холодильная техника. – 2018. – №3. – C. 14–18.

- Дошлыгин Н.А. Теплонаносные установки для утилизации низкопотенциальных энергоресурсов / Н.А. Дошлыгин, М.Ю.Ометова, Г.В. Рыбкина // Сборник материалов межвузовской научно-технической конференции аспирантов и студентов с международным участием (ПОИСК - 2018) Ч. 2.: Молодые ученые – развитию текстильно-промышленного кластера. Иваново: ИВГПУ, 2018.– С.300–302

- Дошлыгин Н.А. Совершенствование систем холодоснабжения предприятия по производству БОПП – пленки / Н.А. Дошлыгин, М.Ю. Ометова, Г.В. Рыбкина // Сборник Молодые ученые – развитию Национальной технологической инициативы (ПОИСК). 2019. Иваново: ИВГПУ, 2019.– С.164-165

- Спасский А.А. Системы холодоснабжения искусственных ледовых катков/ А.А.Спасский, И.А. Спасский //Холодильная техника. – 2012. – №5. – С.31–33.

- СП 60.13330.2016 Отопление, вентиляция и кондиционирование воздуха. Актуализированная редакция СНиП 41-01-2003 (с Изменением № 1) – М.: Стандартинформ, 2017 – 117 с.

- Ометова М.Ю. Утилизация низкопотенциального тепла от холодильных установок / М.Ю. Ометова, Г.В. Рыбкина, Н.А. Дошлыгин // Объектно-пространственное проектирование уникальных зданий и сооружений. К 100-летию строительного образования в Ивановской области и создания инженерно-строительного факультета Иваново-Вознесенского политехнического института: сборник материалов I научно-практического форума «SMARTBUILD».– Иваново: ИВГПУ, 2018. – 176-179 с.

- Малышев А.А. Исследования режимов течения двухфазных потоков хладагентов в горизонтальных трубах/ А.А. Малышев, А.С. Большакова, К.В. Киссер // Научный журнал НИУ ИТМО. Серия: Холодильная техника и кондиционирование – 2014 – № 3(16). – С. 61-70.

- Денисов–Винский Н. Д. Тепло компрессорных установок / Н. Д. Денисов–Винский // МегаПаскаль. № 2. С. 8–16.

- Малинина О.С. Гелиохолодильные абсорбционные бромистолитиевые машины для кондиционирования и получения воды / О. С. Малинина, А. В. Бараненко // Вестник Международной академии холода. № 4. 2015. C. 38–43.

- Шуршев В. Ф. Идентификация режимов течения двухфазных потоков холодильных агентов и их смесей с использованием фазовых диаграмм. / В. Ф. Шуршев, А. Н. Умеров // Вестник АГТУ. 2005 № 2 (25). С. 224–231.

Список литературы на английском языке / References in English

- Malinina O. S. Tehnologii ohlagdenia v mirovoy ekonnomike [Technologies cooling in the world economy] / O. S. Malinina, A.V. Baranenko // Holodilnaia tehnika [Refrigerating equipment[. – 2018. – № 3. – P. 14-18. [in Russian]

- Doshlygin N. A. Teplonasosnie ustanovki dla utilizachii nizcopotenchialinih energoresursov [Heat-Bearing installations for utilization of low-potential energy resources] / N. A. Doshlygin, M. Yu. Ometova, G. V. Rybkina //Sbornik materialov megvuzovskoi naychno-tehnicheskoi konferenchii acpirantov I studentov s megdunarodnim uchastiem ( POISK –2018) P-2 Molodie uchenie – razvitiu tekstilno–promihlenogo klastira [Collection of materials of the interuniversity scientific and technical conference of postgraduates and students with international participation (SEARCH – 2018) Part 2: Young scientists – development of the textile and industrial cluster] 2018. Ivanovo: IVGPU, 2018.– P.300–302. [in Russian]

- Doshlygin N. A. Soverchenstvovanie system holodocnabgenia predpriatia po proizvodstvu BOPP – plenki [Improvement of cold supply systems for the production of BOPP films] / N. A. Doshlygin, M. Yu. Ometova, G. V. Rybkina // Sbornik molodie uchenie – razvitiy Nashionalnoi tehnologicheskoi inishiativi (POISK) [Collection of Young scientists-development of the National technological initiative (SEARCH). 2019]. Ivanovo: IVGPU, 2019. – P. 164 –165 . [in Russian].

- Spassky A. A. Sistemi holodocnabgenia iscustvennih ledovih katcov [Systems of cold supply of artificial ice rinks]/ A. A. Spassky, I. A. Spassky // Holodilnaia tehnika [Refrigerating equipment]. – 2012. – № 5. – P. 31–33. [in Russian]

- SP SP 60.13330.2016 Otoplenie, ventiliatsia i konditsionirovanie vozduha.Aktualizirovannaya redaktsiyaSNIP 41-01-2003 (s izmeneniiami № 1) [Heating, ventilation and air conditioning. Updated version of SNiP 41-01-2003 (with Change N 1)] – M.: Standartinform [Moscow: STANDARTINFORM], 2017 – 117 p. [in Russian]

- Ometova M. Yu. Utilizatsiya nizcopotentsialynogo tepla ot cholodilynih ustanovok [Utilization low-potential heat from refrigeration] / Ometova M. Yu., G. V. Rybkin, N. And. Doshlygina // Obyektivno-prostranstvennoe proektirovanie unikalynih zdaniy I sooruzheniy. K 100-letiyu stroitelynogo obrazovaniya v Ivanovskoy oblasti I sozdaniya inzhenerno-stroitelynogo fakulyteta/ Ivanova-Voznesenskogo politehnicheskogo instituta: sbornik materialov 1 nauchnogo prakticheskogo foruma «SMARTBUILD» [Object-spatial design of unique buildings and structures. To the 100th anniversary of construction education in the Ivanovo region and the creation of the faculty of civil engineering of the Ivanovo-Voznesensky Polytechnic Institute: collection of materials of the first scientific and practical forum "SMARTBUILD"].– Ivanovo: IVGPU, 2018. – 176-179 p. [in Russian]

- Malyshev A. A. Isledovania regimov techenia dvuhfaznih potocov hladogentov v gorizontalinih trubah [Studies of flow regimes of two-phase refrigerant flows in horizontal pipes] / A. A. Malyshev, A. S. Bolshakova, K. V. kisser // Nauchnii gurnal NIU ITMO. Seria: Holodilnaia tehnika I condishionirovanie [Scientific journal of NRU ITMO. Series: Refrigeration and air conditioning] – 2014 – № 3(16). – P. 61-70. [in Russian]

- Denisov-Vinsky N. D. Teplo kompresornih ustanovok [Heat of compressor installations] / N. D. Denisov-Vinsky //MegaPaskaly [Megapascal]. 2011. No. 2. P. 8-16. [in Russian]

- Malinina O. S. Gelioholodilynie asorbtsionie bromistolitievie mashini dlya konditsionirovaniya I polucheniya void [Helikopterinin lithium bromide absorption machine for air conditioning and get water] / O. S. Malinina, A.V. Baranenko // Vestnik Mezhdunarodnognoi akademii holoda [Bulletin of the International Academy of cold]. № 4. 2015. P. 38–43. [in Russian]

- Shurshev V. F. Identifikatsiya rezhimov techeniya dvuhfazni potokov holodilynih agentov i ih smesei s ispolyzovaniem fazovih diagram [Identification of flow modes of two-phase flows of refrigerants and their mixtures using phase diagrams] / S. V. F. Shurshev, A. N. Umerov // VestnikAGTU [Bulletin AGTU]. 2005 № 2(25). P.224–231 [in Russian]