РАЗРАБОТКА ЭКСПРЕСС-МЕТОДА ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ЛИТЕЙНЫХ КЕРАМИК

Углев Н.П.1, Пойлов В.З.2, Дьяков М.С.3, Новокрещенных Е.Н.4

1Кандидат химических наук, доцент, 2Доктор технических наук, профессор, 3Кандидат технических наук, доцент, 1Студент, Федеральное государственное бюджетное образовательное учреждение высшего образования «Пермский национальный исследовательский политехнический университет» (ПНИПУ)

Работа выполнена при финансовой поддержке Минобрнауки РФ (договор от "27" апреля 2016 г. № 02.G25.31.0188) в рамках реализации Постановления Правительства РФ №218 "О мерах государственной поддержки развития кооперации российских высших учебных заведений и организаций, реализующих комплексные проекты по созданию высокотехнологичного производства"

РАЗРАБОТКА ЭКСПРЕСС-МЕТОДА ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКОЙ ПРОЧНОСТИ ЛИТЕЙНЫХ КЕРАМИК

Аннотация

Прецизионное литьё деталей сложной конфигурации из жаростойких сплавов авиационного назначения в керамические оболочки в настоящее время является основным способом их производства. К физико-химическим и механическим свойствам керамических оболочек предъявляется ряд требований, одним из которых является механическая прочность, как в «сыром», так и в обожженном виде, зависящая от характеристик неорганических компонентов и синтетических клеев на основе органических полимеров, вводимых для управления прочностью «сырой» керамики. Выбор полимера и его количества в исходной водной керамической суспензии обычно проводится на основании исследования механической прочности стандартным методом трёхточечной нагрузки, который, в свою очередь, характеризуется значительной трудоёмкостью и длительностью подготовки образцов. В представленной работе показано, что для исследования «сырой» прочности керамик возможно использовать менее трудоёмкий экспресс-метод исследования механической прочности, включающий изготовление керамических таблеток определенного размера и проведения статистических измерений их прочности на стандартном приборе ИПГ-1М (измеритель прочности гранул ИПГ-1М).

Ключевые слова: керамика, керамическая оболочка, прецизионное литьё, кремнезём, коллоидная система, стабилизаторы суспензий, механическая прочность, экспресс-метод, керамическая суспензия.

Uglev N.P.1, Poilov V.Z.2, Dyakov M.S.3, Novokreschennyih E.N.4

1PhD in Chemistry, Associate professor, 2PhD in Engineering, Professor, 3PhD in Engineering, Associate professor, 4Student, Federal state budgeted educational institution of high education “Perm National Research Polytechnic University” (PNRPU)

DEVELOPMENT OF THE EXPRESS METHOD OF DETERMINATION OF MECHANICAL DURABILITY OF FOUNDRY CERAMICS

Аbstract

Precision casting parts of complex configuration of heat-resistant alloys for aviation applications in the ceramic shell is currently the main method of their production. To physico-chemical and mechanical properties of ceramic membranes has several requirements, one of which is mechanical strength, both in raw and in calcined form, dependent on the characteristics of inorganic components and synthetic adhesives based on organic polymers are introduced to control the strength of the raw ceramic. The choice of polymer and its amount in the source water ceramic slurry is usually done on the basis of studies of mechanical strength the standard method of three-point loading, which, in turn, is characterized by considerable complexity and duration of sample preparation. In the presented work it is shown that for research of "raw" strength ceramics, it is possible to use less labour-intensive rapid method of investigation of the mechanical strength, including manufacturing of ceramic pellets of a certain size and statistical measurements of their strength on the standard device IPG-1M (measuring the strength of granules IPG-1M).

Keywords: ceramic, ceramic coated, precision moulding, silica, colloidal system, suspension stabilizer, mechanical strength, proximate method, ceramic suspension.Введение. Изготовление металлических деталей сложной конфигурации, имеющих полузакрытые внутренние полости со специфической топологией, в основном выполняется методом прецизионного литья в керамические оболочки (КО). К таким объектам относятся, например, лопатки турбореактивных двигателей, выполняемые из многокомпонентных высокотемпературных сплавов специального назначения. Материалом для изготовления КО, предназначенных для литья высокотемпературных металлов, является керамика, представляющая собой смесь порошков из оксидов металлов, объединённых практически в сплошную фазу за счёт химических связей, возникших после спекания частиц оксидов в присутствии связующего при высокой температуре. Достаточно часто в качестве химических компонентов керамик используются диоксид кремния (кремнезём), и оксид алюминия (корунд). Очевидно, что наиболее плотное заполнение геометрического объёма, обеспечивающее наибольшее количество гетерогенных контактов, возможно только при определенном распределении частиц по размеру и правильном соотношении объёмных долей частиц каждого размера в общем объёме материала, а также долей выбранных химических компонентов. Большое значение, также, имеет равномерность распределения частиц и компонентов в объёме, что обеспечивается условием и временем перемешивания исходной керамической суспензии, или способом компаундирования керамической оболочки. В связи с этим, в составе керамики должны быть частицы широкого спектра - начиная от нано размеров, и заканчивая микронными размерами. Серьёзной проблемой является создание и сохранение самых мелких частиц нанометрового диапазона. Эта задача решается за счёт приготовления и хранения их в виде коллоидного раствора, например, кремнезёма. Опытным путём было установлено, что оптимальным диапазоном размеров этих частиц является 9-15 нм. Водно-коллоидные системы подобной размерности, хотя и характеризуются значительной устойчивостью, однако длительность их существования недостаточна для реализации непрерывных технологических циклов, для которых «время живучести» должно составлять не менее одного года [1-3]. Стабилизация этих систем достигается за счёт введения в их состав некоторых неорганических или органических соединений. Одновременно со стабилизацией коллоида в состав раствора вводятся органические соединения, способные придать начальную прочность высушенной, но ещё необожжённой КО, чаще всего это водорастворимые клеи. Для предотвращения биологической активности в раствор вводятся, также, биоцидные добавки, которые не должны химически взаимодействовать с компонентами смеси. В составе такого «базового связующего» в обязательном порядке должны быть предусмотрены вещества - «смачиватели», обеспечивающие равномерность и полноту покрытия поверхности восковой модели, а также «пеногасители», вводимые с той же целью. Указанные добавки влияют на конечные характеристики КО и в частности на механические свойства, как в «сыром», так и в обожженном виде. Выбор добавок и количества вводимых компонентов в исходную водную керамическую суспензию обычно проводится на основании исследования механической прочности «сырой» (т.е. необожженной) и обожженной КО. Керамическая оболочка сушится на восковой модели, после чего последняя должна быть удалена методом выплавления при нагреве водяным паром. При этом, из-за расширения воска при плавлении, в КО возникает внутреннее давление, которое может разорвать оболочку изнутри. Содержание органических компонентов в составе «сырой» КО ограничено, поскольку при обжиге формы и разложении их на газовые составляющие, форма может быть механически повреждена даже при медленном прогреве. Коксовые отложения внутри КО также нежелательны в связи с возможным механическим ослаблением композитного материала. Однако, «сырая» КО должна иметь достаточную прочность, чтобы благополучно пережить процедуру выплавления восковой модели.

Механическая прочность керамики оболочек может быть исследована различными методами, одним из которых является так называемый метод трёхточечного нагружения. Для измерения прочности по этому методу и учета статистического разброса результатов измерения, необходимо исследовать достаточно большое количество строго одинаковых стандартных образцов, представляющих собой, например, трубчатые элементы длиной 100-150 мм, диаметром 25-30 мм, которые получают по вышеописанной технологии изготовления КО. Цикл изготовления КО составляет 4-6 суток, в связи с чем поиск наиболее удачного сочетания компонентов связующего (число которых в одном составе, может составлять 4-5 при возможном выборе для каждого до 10 и более вариантов) и их оптимального количества, может занять несколько лет. В связи с этим, разработка экспресс-метода оценки состава связующего по параметру прочности является актуальной. В представленной работе показано, что для исследования «сырой» прочности керамик можно использовать менее трудоёмкий экспресс-метод исследования механической прочности, включающий изготовление и сушку керамических таблеток определенного размера, и проведение статистических измерений их прочности на стандартном приборе ИПГ-1М, что ускоряет процедуру выбора вводимых в керамические суспензии добавок.

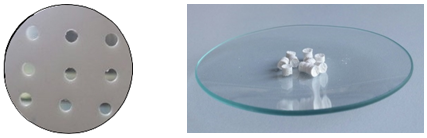

Экспериментальные результаты. Исследования характеристик механической прочности «сырой» керамики проводили с использованием в качестве связующих кремнезолей Лэйксил 40 (с размером мицелл 13,24 нм), и Лэйксил 30 (с размером мицелл 10,00 нм) производства ООО "НТЦ "КОМПАС", г. Казань, обеспечивающих необходимую стабильность и вязкость керамических суспензий и достаточную прочность необожжённой керамики. Состав неорганической составляющей керамики, получаемой при использовании различных вариантов и количеств органических компонентов, во всех экспериментах был постоянным. Определение механической прочности высушенной керамики проводили по разработанной методике, основанной на измерении прочности керамических таблеток. Суспензия для получения таблеток состояла из связующего и наполнителей – электрокорунд и дистенсиллиманит КДСП, а также полимеров для повышения прочности «сырой» КО (модифицированных крахмалов, марки 1 и 2). Для получения керамических таблеток использовали фторопластовую форму (рис. 1), куда заливали керамическую суспензию, и в которой таблетки предварительно просушивали при комнатной температуре в течение 2 суток. Окончательную сушку таблеток проводили в муфельной печи в течение 10 минут при температуре 1900С, гарантирующей отсутствие термического разрушения органических соединений.

Рис. 1 – Фторопластовая форма и керамические таблетки

Измерения прочности керамических таблеток проводили на приборе ИПГ-1М. Результаты измерений прочности керамических таблеток, изготовленных на основе коллоидных систем Лэйксил-30 и Лэйксил-40 с добавками модифицированных крахмалов (1) (2) приведены в таблицах 1-3. Специальные калибровочные эксперименты при параллельных исследованиях прочности керамики предлагаемым и стандартным методами позволят, при необходимости, определить коэффициенты взаимного пересчета результатов [4,5].

Таблица 1 – Прочность керамических таблеток, изготовленных на основе коллоидной системы Лэйксил-40 с размером мицелл 13.24 нм и добавкой модифицированного крахмала (1), при доверительной вероятности 95%

| Содержание крахмала в исходной керамической суспезии, % | Прочность таблеток, Н | Среднее значение прочности, Н | |||||||||

| 1,0 | 31,8 | 24,7 | 24,7 | 29,3 | 30,7 | 22,2 | 31,8 | 35,3 | 28,1±4,5 | ||

| 2,0 | 21,6 | 39,2 | 40,4 | 35,0 | 40,9 | 27,8 | 45,8 | 24,1 | 39,8 | 33,0 | 33,8±9,8 |

| 25,6 | 35,2 | 27,3 | 26,7 | 44,4 | 47,2 | 19,3 | 33,0 | 23,0 | 58,6 | ||

| 33,0 | 27,8 | ||||||||||

| 3,0 | 60,9 | 36,7 | 48,3 | 52,0 | 40,1 | 42,1 | 36,1 | 49,5 | 39,8 | 25,3 | 42,7±8,6 |

| 42,9 | 41,8 | 52,9 | 32,4 | 38,4 | 40,6 | 44,6 | 54,3 | 31,3 | 62,3 | ||

| 41,2 | 37,8 | 39,5 | 38,9 | 39,8 | 41,8 | ||||||

| 5,0 | 29,5 | 21,6 | 19,3 | 25,6 | 16,2 | 24,7 | 16,7 | 19 | 19 | 24,7 | 21,0±4,2 |

| 16,7 | 18,4 | ||||||||||

| 7,0 | 25,6 | 11,3 | 24,1 | 11,0 | 24,05 | 19,2±7,4 | |||||

Таблица 2 – Прочность керамических таблеток, изготовленных на основе коллоидной системы Лэйксил-30 с размером мицелл 10 нм и добавкой модифицированного крахмала (1), при доверительной вероятности 95%

| Содержание крахмала (1) в исходной керами- ческой суспензии, % | Прочность гранул, Н | Среднее значение прочности, Н | |||||||||

| 1% | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 2% | 11,9 | 15,0 | 15,3 | 22,7 | 20,2 | 22,7 | 16,7 | 21,0 | 10,5 | 11,0 | 16,1±4,6 |

| 10,5 | |||||||||||

| 3% | 17,3 | 15,6 | 14,5 | 17,0 | 16,4 | 14,7 | 14,7 | 18,4 | 15,6 | 19,0 | 15,8±2,9 |

| 12,7 | 21,6 | 13,6 | 9,3 | ||||||||

| 5% | 18,7 | 38,4 | 30,4 | 27,5 | 26,7 | 13,9 | 29,8 | 11,0 | 31,5 | 38,6 | 26,8±11,0 |

| 13,9 | 17,6 | 48,6 | 21 | 44,4 | 17,6 | 28,4 | 15,9 | 41,2 | 20,2 | ||

| 7% | 37,5 | 44,9 | 34,7 | 22,4 | 41,2 | 20,2 | 43,2 | 42,1 | 33,8 | 35,5 | 36,0±6,6 |

| 37,2 | 41,5 | 39,8 | 30,7 | 30,4 | 36,7 | 42,6 | 33,3 | ||||

Таблица 3 – Прочность керамических таблеток, изготовленных на основе коллоидной системы Лэйксил-40 с размером мицелл 14 нм и добавкой модифицированного крахмала (2), при доверительной вероятности 95%

| Содержание крахмала (2) в исходной керамической суспензии, % | Прочность таблеток, Н | Среднее значение прочности, Н | ||||||||

| 1,0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 | 0 |

| 2,0 | 13,9 | 12,5 | 18,2 | 13,9 | 14,62±2,5 | |||||

| 3,0 | 10,2 | 9,3 | 13,6 | 15,3 | 14,5 | 9,9 | 11,9 | 10,2 | 12,5 | 11,9±2,2 |

Таблица 4 – Влияние добавок смачивателя (Неонол АФ 9-6) на механическую прочность керамических таблеток на основе Лэйксил 40, модифицированного крахмала (1) и стабилизирующего полимера

| Содержание Неонола 9-6 в составе | Прочность таблеток, Н | Среднее значение прочности, Н | ||||||||

| 0 | 25,8 | 29,8 | 14,7 | 24,1 | 26,1 | 27,5 | 36,7 | 22,7 | 17,6 | 25,0 |

| 20 ppm | 32,1 | 24,4 | 21,3 | 16,7 | 17,0 | 14,2 | 18,7 | |||

Обсуждение полученных результатов, Исследования трёх составов керамики позволили установить, что размер коллоидных частиц в исходном базовом коллоидном растворе оказывает существенное влияние на прочность «сырой» керамики - при диаметре мицелл 13,24 нм прочность материала практически в два раза выше, чем при мицеллах с диаметром 10,0 нм. Существует и обратная закономерность-существенное влияние на прочность керамики, и характер зависимости оказывает и тип применяемого полимера. Так при использовании коллоидной системы Лэйксил 40 прочность керамики с добавками модифицированного крахмала (1) значительно (в два раза) больше, чем при использовании модифицированного крахмала (2). Существенное влияние на прочность керамики оказывают и другие добавки, в частности, «смачиватель» Неонол АФ 9-6 (табл.4). Таким образом, измерения показали, что параметрическая чувствительность методики достаточна для исследования закономерностей, сравнения и выбора полимерной добавки, В связи с этим, мы считаем, что существование максимума прочности керамики в системе Лэйксил 40 – KLEO (табл. 1) в области 3% масс, последнего, и дальнейшее снижение прочности при увеличении концентрации клея - является вполне вероятным, и может быть связано с избыточной многослойной адсорбцией молекул полимера на поверхности наполнителя при высоких концентрациях клея.

Выводы:

- Апробированный экспресс-метод определения механической прочности керамических материалов, включающий изготовление и сушку керамических таблеток определенного размера, и проведение статистических измерений их прочности на стандартном приборе ИПГ-1М, обладает достаточной чувствительностью для сравнительной оценки влияния состава керамики на этот параметр.

- Измерения механической прочности «сырой» керамики с использованием предложенного экспресс-метода показали, что этот показатель существенно зависит от размера частиц исходной коллоидной системы, от типа вводимого модифицированного крахмала, его количества и наличия других органических соединений.

- Предложенный экспресс-метод определения механической прочности «сырых» керамических материалов позволяет существенно ускорить процедуру выбора наиболее эффективных добавок, упрочняющих КО, а также процедуру оценки влияния на прочность вводимых в керамические суспензии смачивателей, пеногасителей, стабилизаторов и бактерицидных компонентов.

Список литературы / References

- Борсук П.А. Жидкие самотвердеющие смеси / П.А. Борсук, А.М. Лясс – М.: Машиностроение, 1979. – 255 с

- Иванов В.Н. Литье по выплавляемым моделям / В.Н. Волков, С.А. Казеннов, Б.С. Курчман, Н.Н. Лященко, Г.К. Милицын, В.А. Озеров, И.Б. Сокол, М.Я. Телис, Я.И. Шкленник; под общ. ред. Шкленника Я.И., Озерова В.А. - 3-е изд., перераб. и доп. - М.: Машиностроение, 1984. – 408 с.

- Репях С. И. Технологические основы литья по выплавляемым моделям / С. И. Репях. – Днепропетровск: Лира, 2006. – 1056 с.

- Углев Н.П., Пойлов В.З., Шилов А.В., Звездин В.Л., Мерзляков К.С., Ордин Д.А. и др. Термомеханические свойства керамик для литья по выплавляемым моделям // Литейное производство. 2014. №5. С. 16-20.

- Углев Н.П., Пойлов В.З., Карманов В.В., Шилов А.В., Звездин В.Л., Мерзляков К.С., Ордин Д.А. и др. Влияние технологических параметров сырья на механические свойства керамик // Стекло и керамика. 2016. №6. С. 15-21.

Список литературы на английском языке / References in English

- Borsuk P.A. Zhidkie samotverdeyuschie smesi [Liquid self-hardening mixture] / P.A. Borsuk, А.М. Lyass – М.: Mashinostroenie, 1979. – 255 p. [in Russian]

- Ivanov V.N. Lite po vyiplavlyaemyim modelyam [Lost Wax Casting] / V.N. Ivaniv, S.А. Kazennov, B.S. Kurchman, N.N. Lyaschenko, G.К. Militsyin, V.А. Ozerov, I.B. Sokol, M.Ya. Telis, Ya.I. Shklennik; edited by Shklennika Ya.I., Ozerova V.А. - 3-d edition. - М.: Mashinostroenie, 1984. – 408 p. [in Russian]

- Repyah S.I. Tehnologicheskie osnovyi litya po vyiplavlyaemyim modelyam [Technological basics of casting, investment casting] / S.I. Repyah. – Dnepropetrovsk: Lira, 2006. – 1056 p. [in Russian]

- Uglev N.P., Poilov V.Z., Shilov А.V., Zvezdin V.L., Merzlyakov К.S., Ordin D.А. and others. Termomehanicheskie svoystva keramik dlya litya po vyiplavlyaemyim modelyam [Thermomechanical Properties of Ceramics for Investment Casting] // Liteynoe proizvodstvo. 2014. №5. P. 16-20.

- Uglev N.P., Poilov V.Z., KarmanovV.V., Shilov А.V., Zvezdin V.L., Merzlyakov К.S., Ordin D.А. and others. Vliyanie tehnologicheskih parametrov syirya na mehanicheskie svoystva keramik [The influence of raw materials technological features on physico-mechanical behaviour of ceramics] // Стекло и керамика. 2016. №5. P. 15-21.