НОВОЕ В ТЕХНОЛОГИИ СИЛИКАТНОГО СТЕКЛА

Минько Н.И.1, Лавров Р.В.2

Доктор технических наук1, профессор; аспирант2, Белгородский государственный технологический университет (БГТУ) им. В.Г Шухова

НОВОЕ В ТЕХНОЛОГИИ СИЛИКАТНОГО СТЕКЛА

Аннотация

Предложен способ получения силикатного стекла с улучшенным осветлением и одновременным снижением температуры варки стекла по сравнению с традиционным способом . Рассматриваемый способ позволяет исключить или уменьшить традиционные осветлители из состава стекольной шихты, провести предварительную обработку традиционных материалов для получения стекла с целью повышения интенсификации стекловарения, полностью заменить кальцинированную соду на каустик или щелочесодержащий отход.

Ключевые слова: интенсификация процессов стекловарения, щелочной концентрат, гидроксиды щелочных и щелочеземельных металлов, декрепитация, осветление, газовые включения,«мошка».

Minjko N.I.1, Lavrov R.V.2

doctor of engineering1, professor; graduate student2, Belgorod State Technological University named after V. G. Shoukhov

LOW SEEDS AND BUBBLES SILICATE GLASS WITH LOW MELT TEMPERATURE

Abstract

A manner producing low seeds and bubbles glass was obtained. It allows to reduce glass melt temperature, eliminate or use less amount fining agents, to intensify silicate process batch materials before melting, to replace soda on the caustic or waste liquor.

Keywords: pre-processing of raw materials, alkali concentrate, hydroxides alkali and earth-alkali metals, decrepitation, seeds, gas bulbs.

Получение стекла представляет собой сложный физико-химический процесс, основными стадиями которого являются силикатообразование, стеклообразование, осветление, гомогенизация и охлаждение стекломассы. Если процессы силикато- и стеклообразования для натрий-кальций-силикатных стекол могут заканчиваться при 1150 - 1250 °С, то для освобождения стекломассы от газовых включений (осветления) – необходима температура 1450 – 1550 °С [1]. Протекающие процессы осветления и гомогенизации занимают при указанной температуре длительное время, для ускорения процесса осветления необходимо использовать различные «грязные» с точки зрения экологии осветляющие добавки, например, сульфат. Выбросы выделяющегося SO3, например в Европе, ограничены согласно директиве ЕС № 2008/50/EC от 21 мая 2008 года, превышение которых ведет к остановке деятельности предприятия.

Качество подготовки традиционных сырьевых материалов и стекольной шихты напрямую влияет на процессы осветления и гомогенизации. Например, сегрегация компонентов стекольной шихты отрицательно сказывается на протекании всех стадий получения стекла.

Традиционные сырьевые материалы, такие как карбонаты щелочных и щелочноземельных металлов, при нагревании выделяют большое количество углекислого газа, который с одной стороны, положительно влияет на процессы осветления и гомогенизации, с другой стороны, уносит пылевидные составляющие шихты, служит источником загрязнения окружающей среды.

На процессы осветления и гомогенизации отрицательно влияет декрепитация карбонатов щелочноземельных металлов при нагревании. Процесс термического разложения известняка, магнезита, доломита, содержащие карбонаты Mg и Ca, сопровождается растрескиванием, образованием пылевидных частиц, часть которых уносится печными газами и откладывается на огнеупорах и в регенеративной системе стекольной печи, а другая часть, оставшаяся в расплаве, является источником “мошки” в стекломассе.

Целью исследования являлось получение силикатного стекла с пониженной температурой варки , гомогенизации и осветления без использования или с уменьшением количества осветляющих добавок по сравнению со стеклом, сваренным по традиционному способу .

Снижение температуры варки стекла возможно при проведении предварительной обработки основного сырьевого компонента стекольной шихты , содержащего SiO2 [2]. Наиболее эффективным является взаимодействие источника кристаллического кремнезема с каустиком, заменяющим кальцинированную соду в стекольной шихте, с получением промежуточного продукта – щелочного концентрата (ЩК), состоящего из основных кристаллических фаз в виде кварца и метасиликата натрия со следами дисиликата [3-5].

Несмотря на многочисленные плюсы использования щелочного концентрата: (интенсификация процессов силикатообразования на стадии подготовки стекольной шихты, повышение однородности состава стекольной шихты, уменьшение уноса твердых составляющих шихты , снижение выбросов СО2, снижение температуры варки) получение и применение ЩК имело ряд недостатков.

В связи с отсутствием в шихте на основе ЩК карбоната натрия и одновременным присутствием карбонатов щелочноземельных металлов сваренное стекло содержало большое количество мошки [6]. Содержание Na2O в стекле не соответствовало расчетному, ЩК содержал остаточный NaOH в количестве более 5 % .

Проведенные исследования с целью устранения недостатков ЩК показали, что введение в состав ЩК карбонатов щелочноземельных металлов позволило уменьшить значение остаточного каустика в ЩК до значения, не обнаруживающимся методом РФА; получить промежуточный продукт –ЩК с основными кристаллическими фазами в виде β-кварца, метасиликата натрия со следами дисиликата и силикатами щелочноземельных металлов.

Уменьшение остаточного NaOH в составе ЩК стало возможным: за счет протекания дополнительных реакций силикатообразования между каустиком, кварцевым песком и сырьевым источником карбонатов щелочноземельных металлов; за счет высвобождающегося CO2 при разложении карбоната магния (450-550 °С), который связывает остаточный каустик до Na2CO3.

Применение поправочного коэффициента 1,05 для каустика при расчете рецепта шихты на основе ЩК (по аналогии с коэффициентом на улетучивание 1,032 для кальцинированной соды) обеспечило полное соответствие содержания оксида натрия в ЩК и в стекле на его основе.

Из литературных источников известно о снижении декрепитации карбонатов щелочноземельных металлов в случае предварительной обработки растворами каустика различной концентрации [7], поэтому введение в состав ЩК источников не только уменьшает остаточный NaOH за счет протекания дополнительных реакций силикатообразования силикатов кальция и магния , но снижает декрепитацию источников карбонатов щелочноземельных металлов .

Известно, что частичная или полная замена карбонатов щелочных и щелочноземельных металлов и алюминия на соответствующие гидроксиды улучшает осветление силикатного стекла, способствует уменьшению количеству газовых включений в виде пузырей и мошки в стекломассе [8].

С целью снижения мошки в силикатном стекле на основе ЩК в составы экспериментальных шихт было решено ввести гидроксиды щелочноземельных металлов и алюминия (Ca(OH)2, Mg(OH)2, Al(OH)3) в различных сочетаниях с традиционными сырьевыми компонентами.

За основу был взято силикатное стекло состава (SiO2 – 71,86 ; Na2O – 13,82 ; Al2O3 – 2,12 ; CaO – 10,1; MgO – 2,1), рецепты шихт наиболее значимых результатов приведены в таблице .

Максимальная температура варки экспериментальных стекло составила 1480 °С, время подъема от 1380 °С до 1480 °С составило 1 час , после чего печь была выключена, для снятия термических напряжений температура в печи была снижена до 800°С с последующей герметизацией загрузочного отверстия. Варка проводилась в электрической печи без добавления шихты в тигли в процессе варки.

Таблица 1 - Сырьевые материалы и рецепты шихт исследуемых стекол

| Сырьевые материалы | Рецепты шихт (в.ч) | |||

| а | б | в | г | |

| Кв. песок | 71,63 | 63,8 | 63,53 | 63,8 |

| Сода | - | - | 22,15 | - |

| ПШК | - | 10,82 | 11,42 | 10,82 |

| Мел | - | 12,32 | 12,34 | 12,32 |

| Доломит | - | 10,47 | 10,49 | 10,47 |

| MgCO3 | 4,03 | - | - | - |

| Сульфат | - | 0,69 | 0,72 | - |

| NaOH | 18,88 | 17,17 | - | 17,17 |

| Ca(OH)2 | 13,63 | - | - | - |

| Mg(OH)2 | - | - | - | - |

| Al(OH)3 | 3,1 | - | - | - |

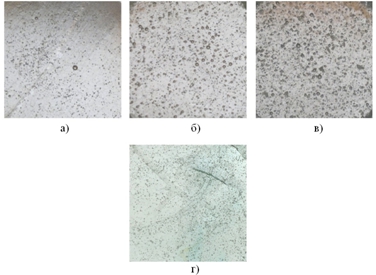

Сравнительные варки стекол на основе экспериментальных шихт и стекла на традиционной основе показали (рис.), что осветление стекла на основе шихты на основе: ЩК, имеющего в своем составе источник карбонатов щелочноземельных металлов; гидроксида кальция, гидроксида алюминия, заменяющих традиционные сырьевые компоненты, проходит лучше, чем в стекле на традиционной основе с применением осветлителей (сульфата), что делает возможным исключить из состава экспериментальной шихты традиционные осветлители (рис3). Стекло на основе шихты из ЩК, традиционных сырьевых компонентов и осветлителя (сульфата) содержало меньше газовых включений, чем стекло на традиционной основе с осветлителем в виде сульфата.

Рис. 3 - Образцы экспериментальных стекол : а)- на основе ЩК в составе с техническим MgCO3; гидроксидов Ca и Al; без осветлителей, б) – на основе ЩК и традиционных сырьевых компонентов с осветлителем в виде сульфата, в) на основе традиционных сырьевых компонентов с добавлением осветлителя(сульфата) , г) на основе ЩК и традиционных сырьевых компонентах без осветлителя

Литература

- Гулоян Ю.А . Физико-химические основы технологии стекла .-Владимир : «Транзит-Икс» .-2008.- С.398-399.

- Минько Н.И., Лавров Р.В.Бессодовая технология силикатных стекол. //УДК 666.1 . Сборник докладов 7-ой международной конференции «Стеклопрогресс XXI».- Саратов.: ООО «Буква» .-2014 .-С.31-37 .

- Пат. RU2152363 России, МПК C03B1/00, C03C1/02 . Сырьевой концентрат для производства стекла и керамики и способ его получения /Молчанов В.Н., Поляков В.Н., Демидов И.А. и др./ - опубл. 10.07.2000; http://www1.fips.ru/.

- Заявка RU2007131721 России, МПК C03C1/00. Щелочной концентрат для получения стекла и способ его применения с целью снижения атмосферных выбросов углекислоты и твердых составляющих шихты /Молчанов В.Н., Лавров Р.В./ - опубл. 27.02.2009; http://www1.fips.ru/.

- Пат. RU 2107666 , 27.03.1998. Голубев М.Н.,Захаров И.С. Способ подготовки шихты для производства стекла//http://www1.fips.ru.

- Минько Н.И., Лавров Р.В. Щелочной концентрат для производства стекла// Стекло и керамика -2014. -№10.-С.25-30.

- Пат. WO2010031834 , 26.10.2007 . Pickbrenner Arnd .Manufacture of material on the basis of calcium-and/or magnesium carbonate having a redused decrepitation tendency // http://worldwide.espacenet.com .

- Пат. US2013281281 , 24.10.2013. Dejneka Matthew. Silicate glasses having low seed concentration // http://worldwide.espacenet.com.

References

- Gulojan Ju.A . Fiziko-himicheskie osnovy tehnologii stekla .-Vladimir : «Tranzit-Iks» .-2008.- S.398-399.

- Min'ko N.I., Lavrov R.V.Bessodovaja tehnologija silikatnyh stekol. //UDK 666.1 . Sbornik dokladov 7-oj mezhdunarodnoj konferencii «Stekloprogress XXI».- Saratov.: OOO «Bukva» .-2014 .-S.31-37 .

- Pat. RU2152363 Rossii, MPK C03B1/00, C03C1/02 . Syr'evoj koncentrat dlja proizvodstva stekla i keramiki i sposob ego poluchenija /Molchanov V.N., Poljakov V.N., Demidov I.A. i dr./ - opubl. 10.07.2000; http://www1.fips.ru/.

- Zajavka RU2007131721 Rossii, MPK C03C1/00. Shhelochnoj koncentrat dlja poluchenija stekla i sposob ego primenenija s cel'ju snizhenija atmosfernyh vybrosov uglekisloty i tverdyh sostavljajushhih shihty /Molchanov V.N., Lavrov R.V./ - opubl. 27.02.2009; http://www1.fips.ru/.

- Pat. RU 2107666 , 27.03.1998. Golubev M.N.,Zaharov I.S. Sposob podgotovki shihty dlja proizvodstva stekla//http://www1.fips.ru.

- Min'ko N.I., Lavrov R.V. Shhelochnoj koncentrat dlja proizvodstva stekla// Steklo i keramika -2014. -№10.-S.25-30.

- Pat. WO2010031834 , 26.10.2007 . Pickbrenner Arnd .Manufacture of material on the basis of calcium-and/or magnesium carbonate having a redused decrepitation tendency // http://worldwide.espacenet.com .

- Pat. US2013281281 , 24.10.2013. Dejneka Matthew. Silicate glasses having low seed concentration // http://worldwide.espacenet.com.