ИССЛЕДОВАНИЕ КРИСТАЛЛИЧЕСКИХ ЗОН СВАРНОГО СОЕДИНЕНИЯ, ПОЛУЧЕННОГО ПРИ ЛАЗЕРНОЙ СВАРКЕ ЛИСТОВОЙ СТАЛИ МАРКИ 08пс

ИССЛЕДОВАНИЕ КРИСТАЛЛИЧЕСКИХ ЗОН СВАРНОГО СОЕДИНЕНИЯ, ПОЛУЧЕННОГО ПРИ ЛАЗЕРНОЙ СВАРКЕ ЛИСТОВОЙ СТАЛИ МАРКИ 08пс

Научная статья

Мешкова А.И.¹, Ефимова Ю.Ю.², Никитенко О.А.³, Сивилькаева Е.В.4, Копцева Н.В.5

¹ Магнитогорский металлургический комбинат, Магнитогорск, Россия

2,3,4,5 Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Россия

Аннотация

Образование сварочной ванны, структуры металла шва подчиняются общим закономерностям, присущим процессу кристаллизации металла, в ходе которой формируется широкий спектр структур и свойств сварных соединений. В связи с этим, сварка является одним из ведущих технологических процессов, применимых для большинства отраслей промышленности.

Ключевые слова: лазерная сварка, зоны термического влияния, микротвёрдость, микроструктура

Key words: laser welding, heat affected zones, microhardness

Одним из самых современных и перспективных методов соединения металлов, привлекающих внимание в последние годы, является лазерная сварка. В листопрокатном цехе № 11 (ЛПЦ-11) в ОАО «Магнитогорский металлургический комбинат» (ОАО «ММК») в линии агрегата непрерывного горячего цинкования (АНО/АГЦ), данным методом проводят укрупнение рулонов. Отсутствие опыта лазерной сварки рулонного металлопроката в технологических потоках вызвало необходимость проведения ряда металлографических исследований сварных соединений холоднокатаной стали, выполненных в линии АНО. При этом большое значение для обеспечения требуемых свойств продукции имеет кристаллическая структура формирующегося сварного соединения. В связи с вышесказанным целью данной работы явилось исследование кристаллических зон в сварных соединениях, полученных при лазерной сварке листовой стали.

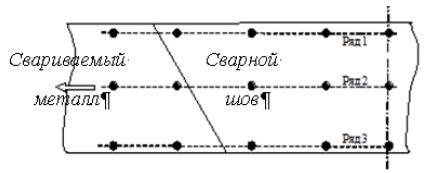

Работа выполнялась на образцах сварных соединений листовой стали марки 08пс толщиной 0,8 мм, прошедших полную обработку на агрегате АНО (т.е. металл после лазерной сварки был отожжен). Комплекс металлографических исследований был проведен с использованием светового микроскопа Meiji Techno при увеличении от 50 до 1000 крат. Испытания микротвердости осуществляли на твердомере Buehler Micromet методом вдавливания алмазной пирамиды с углом между противоположными гранями 136º в соответствии с ГОСТ 9450-76. Микротвердость измерялась в поперечном сечении нетравленых шлифов в направлении от оси сварного шва к основному металлу в трех зонах по толщине листа: на периферии вблизи каждой из поверхности листа со стороны широкой части шва (ряд 1) и со стороны узкой части шва (ряд 3), а также по центральной линии сечения (ряд 2), как показано на рис. 1. Замеры выполнялись до тех пор, пока не достигали твердости основного (свариваемого) металла.

Рис. 1. Схема расположения точек измерения микротвердости

Результаты исследования показали, что распределение микротвердости в сварном соединении в центре и на периферии поперечного сечения (т.е. по толщине листа) практически идентично и в кромочной, и в центральной части листа (рис. 2). Построенные кривые распределения микротвердости позволили также установить, что после отжига листа со сварным соединением зоны разупрочнения ни в сварном шве, ни в околошовной области не наблюдается.

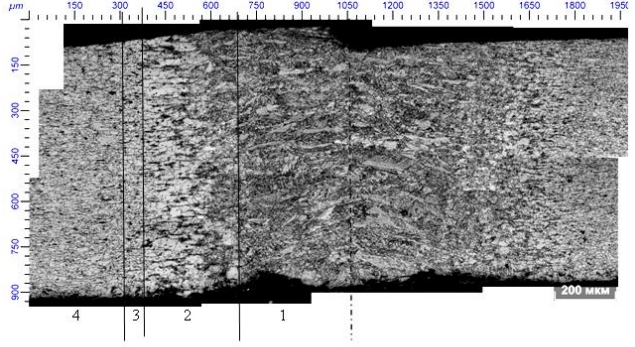

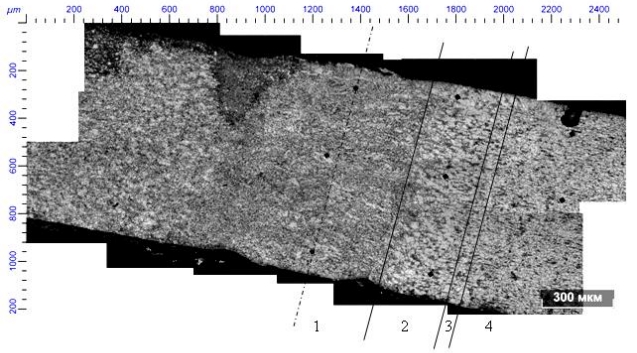

При сопоставлении структуры кристаллизационных частей сварного соединения были выявлены следующие закономерности. В кромочной части листа наблюдались следующие зоны (рис. 3): зона 1 – зона кристаллизации сварного шва, зона 2 – зона перегрева, зона 3 – зона нормализации и зона 4 – зона отожженного (рекристаллизованного) основного металла. Микроструктура шва, околошовной зоны и основного металла в центральной части листа состоит из аналогичных зон (рис. 4). При этом структура зон 1-3 была сформирована при осуществлении сварки листа, а зоны 4 – в процессе последующего рекристаллизационного отжига.

а

б

Рис. 2. Распределение микротвердости в различных зонах по толщине сварного соединения в кромочной (а) и центральной (б) части листа

Анализ результатов металлографического исследования позволил определить характер и протяженность всех зон сварного шва и околошовной зоны в образцах кромочной и центральной части листа и показал, что она различается незначительно и составляет 0,76 и0,71 мм, соответственно (рис. 5).

Рис. 3. Микроструктурные зоны в кромочной части листа

Рис. 4. Микроструктурные зоны в центральной части листа

Выводы

1. Суммарная протяженность всех зон сварного шва и околошовной зоны в образцах кромочной и центральной части отожженого листа различается незначительно.

2. Характер распределения микротвердости по толщине листа, а также в кромочной и в центральной части листа практически одинаков.

3. Разупрочнения металла при формировании сварного соединения и последующем отжиге ни в кромочной, ни в центральной части листа не наблюдается.

Рис. 5. Протяженность структурных зон сварного шва и околошовной зоны

Финансирование

Работа проведена в рамках реализации программы стратегического развития университета на 2012 – 2016 гг. (конкурсная поддержка Минобразования РФ программ стратегического развития ГОУ ВПО), а также гранта в форме субсидии на поддержку научных исследований (соглашение № 14.В37.21.0068).

Список литературы / References

- Дубровский Б.А., Шиляев П. В., Ласьков С. А., Горбунов А.В., Лукьянов С.А., Голубчик Э.М. Освоение технологий производства проката в новом комплексе холодной прокатки. // Сталь. 2012. № 2. С. 63-65.

- Ефименко Л.А., Прыгаев А.К., Елагина О.Ю. Металловедение и термическая обработка сварных соединений: Учебн. пособие. М.: Логос, 2007. – 456 с.