ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ КОМПОЗИЦИОННЫМ ИЗНОСОСТОЙКИМ СПЛАВОМ

Артемьев А.А.1, Соколов Г.Н.2, Зорин И.В.1, Дубцов Ю.Н.1, Лысак В.И.3

1 Кандидат технических наук; 2 доктор технических наук, доцент; 3 доктор технических наук, член-корреспондент РАН; Волгоградский государственный технический университет

Работа выполнена при финансовой поддержке Совета по грантам Президента РФ (грант №МК-4265.2014.8) и РФФИ (гранты №13-08-01282а, №14-08-00868а)

ЭЛЕКТРОШЛАКОВАЯ НАПЛАВКА ПОВЕРХНОСТЕЙ ИЗДЕЛИЙ КОМПОЗИЦИОННЫМ ИЗНОСОСТОЙКИМ СПЛАВОМ

Аннотация

Разработан способ получения износостойких композиционных покрытий электрошлаковой наплавкой с использованием токоподводящего кристаллизатора и порошковых проволок, содержащих тугоплавкие частицы диборида титана TiB2. Изучены термические условия формирования тонкого слоя износостойкого наплавленного металла и выявлена кинетика перехода в него тугоплавких микрочастиц из наполнителя порошковой проволоки.

Ключевые слова: композиционный сплав, электрошлаковая наплавка, порошковая проволока, диборид титана.

Artemev A.A.1, Sokolov G.N.2, Zorin I.V.1, Dubtsov YU.N.1, Lysak V.I.3

1 PhD in Engineering; 2 Doctor of Technical Sciences, assosiate professor; 3 Doctor of Technical Sciences, Member of Russian Academy of Sciences; Volgograd State Technical University

ELECTROSLAG SURFACING OF SURFACES ON COMPOSITE WEAR-RESISTANT ALLOY

Abstract

A wear-resistant composite coating process with electroslag surfacing using a current-supplying solidification mould and flux-cored wires with refractory particles of titanium diboride TiB2 was developed. The thermal conditions for the formation of a thin layer of wear-resistant weld metal and found him in transition kinetics of refractory micro-particles of the filler flux-cored wire.

Keywords: composite alloy, electroslag surfacing, flux-cored wire, titanium diboride.

Введение

Композиционные металлокерамические сплавы, в структуру которых внедрены макро-, микро- или наночастицы тугоплавких химических соединений, обладают высокими показателями твердости и износостойкости. Наплавку таких сплавов на рабочие поверхности деталей машин и инструмента, работающих в экстремальных условиях абразивного изнашивания, выполняют с использованием покрытых и трубчатых электродов, порошковых смесей, а также керамических флюсов, содержащих в своем составе частицы карбидов и боридов металлов. Однако применяемые для этих материалов дуговые и газопламенные способы наплавки обладают низкой технологичностью и производительностью. Более эффективны механизированные способы электрошлаковой наплавки (ЭШН) порошковыми проволоками (ПП), содержащими в наполнителе тугоплавкие твердые компоненты.

Целенаправленно управлять качеством получаемого наплавленного металла можно с использованием технологии ЭШН в токоподводящем кристаллизаторе (ТПК), обеспечивающей регулировку тепловыделения в шлаке как вблизи металлической ванны, так и в области плавления наплавочных материалов. Это дает возможность при минимальном и равномерном проплавлении основного металла создавать условия для гарантированного перехода тугоплавких частиц в наплавленный металл.

Цель работы состоит в исследовании процесса формирования тонкого слоя износостойкого металла при ЭШН в горизонтальном положении с использованием ТПК и ПП, содержащих частицы диборида титана TiB2.

Методика проведения исследований

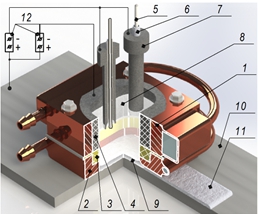

Образцы сплавов наплавляли с использованием ПП, полых графитовых электродов и водоохлаждаемого двухсекционного ТПК (рис. 1). Графитовые электроды, токоподводящая секция кристаллизатора и изделие включены в сеть электропитания постоянным током по двухконтурной схеме [1]. Проволоки диаметром 3 мм изготавливали из стальной ленты толщиной 0,3 мм. В качестве наполнителя ПП использовали порошки никеля, феррохрома, графита, а также диборида титана в количестве 25 масс. % со средним размером частиц 35 мкм.

Рис. 1 - Схема процесса ЭШН: 1, 2 – токоподводящая и формирующая секции кристаллизатора соответственно; 3 – керамический элемент; 4 – графитовая футеровка; 5 – ПП; 6 – керамическая трубка; 7 – полый графитовый электрод; 8 – шлаковая ванна; 9 – металлическая ванна; 10 – изделие; 11 – наплавленный металл; 12 – источники тока

Изучение структуры металла проводили с использованием оптического микроскопа Axiovert 40 MAT. Содержание и распределение легирующих элементов в структурных составляющих наплавленного металла определяли на электронном растровом микроскопе Versa 3D.

Испытания наплавленного металла на абразивное изнашивание при трении о жестко закрепленный абразив проводили на лабораторной машине. Статическая нагрузка на образец составляла 0,937 МПа. Истирающая поверхность представляла собой шлифовальную бумагу с зернистостью абразива P100. Коэффициент относительной износостойкости металла определяли как отношение потери массы экспериментального образца к потере массы эталона (сталь 45 в отожженном состоянии).

Результаты исследований

Экспериментально установлено, что при использовании двухконтурной схемы электропитания кристаллизатора и электродов постоянным током тепловая мощность, выделяющаяся в шлаке при протекании тока через контур "токоподводящая секция – изделие", позволяет обеспечить устойчивое поддержание электрошлакового процесса, а также дает возможность повысить однородность температурного поля в нижней части осевого сечении шлаковой ванны, что обусловливает равномерную глубину проплавления основного металла и постоянство химического состава по ширине наплавленного слоя. Это достигается при использовании в конструкции ТПК кольцеобразного керамического элемента, расположенного в проточке формирующей секции, который оказывает влияние на распределение протекающего через шлак тока с поверхности токоподводящей секции кристаллизатора.

Моделирование топологии электрических полей в шлаке, выполненное по методике [2], показало, что такая конструкция ТПК дает возможность увеличить тепловыделение в объеме шлака, располагающемся по периметру металлической ванны, за счет 2-3-хкратного повышения плотности тока в этой области по сравнению с остальным объемом шлаковой ванны. Это способствует повышению температуры сварочной ванны и уменьшению поверхностного натяжения на межфазных границах в наиболее важной – периферийной зоне сварочной ванны, где повышена скорость теплоотвода в кристаллизатор. При этом тепловая мощность, выделяемая в приэлектродных областях шлаковой ванны, расходуется преимущественно на плавление электронейтральных присадочных проволок. Образующиеся при совместном электромагнитном воздействии от токоподводящей секции кристаллизатора и электродов циркуляционные потоки в шлаковой ванне способствуют ее перемешиванию и снижению температурных градиентов. Благодаря этому обеспечивается качественное формирование тонких (от 2,5 мм) и широких (от 50 мм) слоев из металлических и металлокерамических сплавов при относительно небольшом (до 15-20 %) проплавлении основного металла.

Установлено, что для формирования однородного теплового поля в шлаковой ванне необходимо использовать два полых графитовых электрода, которые следует располагать на межцентровом расстоянии, равном 1,7…2,5 от величины наружного диаметра электрода. Регулирование величины тока, протекающего через электроды, позволяет в широких пределах изменять температуру шлака в этих зонах, что дает возможность создать оптимальные тепловые условия для плавления проволок и уменьшить интенсивность растворения тугоплавких микрочастиц TiB2, содержащихся в их наполнителе.

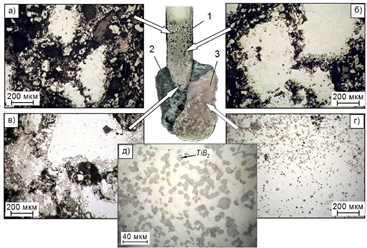

Исследованиями кинетики перехода частиц TiB2 из наполнителя ПП в металл капель, образующихся при ее расплавлении, установлено, что на начальном этапе плавления ПП происходит спекание наполнителя с расплавлением его объемов, не содержащих порошок TiB2 (рис. 2, а). По мере приближения к высокотемпературной области в шлаке объем жидкой фазы в наполнителе увеличивается, она пропитывает порошок TiB2, частицы которого располагаются преимущественно по границам расплавов (рис. 2, б, в). Накопление расплава приводит к формированию на торце проволоки капли, в которой частицы TiB2 под воздействием интенсивных гидродинамических течений достаточно равномерно распределяются по ее объему (рис. 2, г).

Рис. 2 - Микроструктуры характерных участков оплавленного торца ПП (а-г), содержащей 25 масс. % TiB2, и наплавленного металла (д): 1 – ПП; 2 – шлак; 3 – металлическая капля

Также выявлено, что при активном взаимодействии с металлическим расплавом электрохимическое растворение частиц TiB2 начинается уже на стадии формирования капли на торце проволоки. При переходе капель в металлическую ванну вследствие понижения температуры и интенсивности конвекции в ней скорость растворения частиц TiB2 замедляется. Нерастворившиеся частицы служат центрами кристаллизации, вокруг которых образуются крупные первичные кристаллиты других боридов и карбоборидов [3]. После кристаллизации расплава в металле формируется структура металлокерамики, армированной частицами TiB2 (рис. 2, д), с твердость 52-54 HRC и коэффициентом относительной износостойкости 9,2. Высокая износостойкость наплавленного покрытия обусловлена большим (до 92 об. %) объемным содержанием в нем твердых упрочняющих фаз, способствующих созданию гетерогенной структуры искусственного композита.

ВыводыИспользование при ЭШН двухконтурной схемы электропитания ТПК и полых графитовых электродов постоянным током, а также электронейтральной ПП с порошком TiB2 в составе наполнителя обеспечивает бездефектное формирование на горизонтальной поверхности тонкого слоя наплавленного металлокерамического сплава, обладающего повышенной стойкостью к абразивному изнашиванию.

Литература

- Электрошлаковая наплавка торцевых поверхностей изделий с использованием двухконтурной схемы питания шлаковой ванны / И.В. Зорин, Г.Н. Соколов, А.А. Артемьев, В.И. Лысак // Автоматическая сварка. – 2008. – № 1. – C. 12-16.

- Формирование высокотемпературных областей в шлаке при электрошлаковой наплавке / И.В. Зорин, Г.Н. Соколов, А.А. Артемьев, В.И. Лысак // Сварка и диагностика. – 2009. – № 3. – C. 39-43.

- Артемьев, А.А. Влияние микрочастиц диборида титана и наночастиц карбонитрида титана на структуру и свойства наплавленного металла / А.А. Артемьев, Г.Н. Соколов, В.И. Лысак // Металловедение и термическая обработка металлов. – 2011. – № 12. – С. 32-37.