ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ – ОСНОВА ПРОЕКТИРОВАНИЯ УСТАНОВОК ПО ОЧИСТКЕ ВОЗДУХА ОТ ТОНКОДИСПЕРНЫХ ЧАСТИЦ

Пуринг С. М.1, Ватузов Д.Н.2;

1Кандидат технических наук,

2соискатель,

Самарский государственный архитектурно-строительный университет;

ЭКСПЕРИМЕНТАЛЬНЫЕ ИССЛЕДОВАНИЯ – ОСНОВА ПРОЕКТИРОВАНИЯ УСТАНОВОК ПО ОЧИСТКЕ ВОЗДУХА ОТ ТОНКОДИСПЕРНЫХ ЧАСТИЦ

Аннотация

Определена задача совершенствования аппаратов очистки воздуха от субмикронных капельных аэрозолей. Указаны основные параметры, влияющие на эффективность работы аппаратов. Сконструирована опытная установка для определения значимых параметров. Проведен ряд экспериментов по их определению.

Ключевые слова: субмикронные частицы, эффективность очистки, гидравлическое сопротивление, число Рейнольдса, аэродинамический стенд, сепарация аэрозолей.

Puring S.M.1, Vatuzov D.N. 2

1PhD in Engineering Sciences,

2applicant for a degree,

Samara State University of Architecture and Civil Engineering

EXPERIMENTAL STUDIES - THE BASIS OF THE DESIGN OF INSTALLATIONS FOR AIR PURIFICATION FROM SUBMICRON PARTICLES

Abstract

The task to improve air purification devices from sub-micron droplet aerosols has been identified. Were the main parameters affecting the efficiency of the apparatus. The pilot plant to determine the relevant parameters was constructed. We made a series of experiments to determine these parameters.

Keywords: submicron particles, cleaning efficiency, flow resistance, the Reynolds number, aerodynamic stand, separation of aerosols.

Учитывая увеличивающееся внедрение в производство наноматералов и нанотехнологий и повышение требований к обеспечению чистоты производственных помещений достаточно актуально создание и совершенствование аппаратов очистки воздуха от субмикронных частиц [1-3]. Основными параметрами, характеризующими эффективность работы аппарата по очистке воздуха от тонкодисперсных частиц, являются эффективность очистки воздуха и аэродинамическое сопротивление аппарата [4-6]. Причем коэффициент эффективности очистки аппарата представляет собой зависимость [7-9].

h = f (l, Rэ, Um, V), (1)

а аэродинамическое сопротивление зависимость:

∆P = f (λ, l, Rэ , Um , ξ, ρ) (2)

где: l – длина осадительного элемента, м, Rэ – гидравлический радиус, м, Um - средняя скорость движения аэрозоля (м/с); V - cкорость осаждения частиц (м/с), r - плотность газовоздушной смеси (кг/м3), l- коэффициент сопротивления трения; ξ – потери в местных сопротивлениях. Неизвестные значения параметров возможно определить по полуэмпирическим зависимостям или опытным путем [4-9]. Но, определение опытным путем предпочтительнее, поскольку дает более точные результаты применительно к конкретному типу аэрозоля и условиям гидродинамики рассматриваемой дисперсной среды.

Для определения конструктивных характеристик данных аппаратов и выявления возможных расчетных аналитических зависимостей был проведен ряд экспериментов.

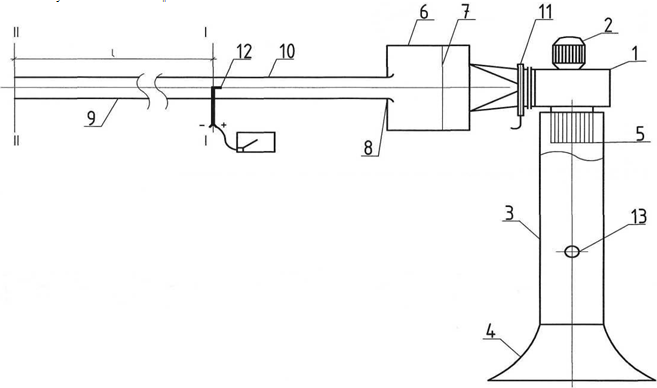

Установка (рисунок 1) представляет собой аэродинамический стенд с линией всасывания, где выправленный лемнискатным входом поток рассчитан на малые скорости течения. Побудителем движения является центробежный вентилятор ВВД. Для регулирования расхода воздуха после вентилятора установлен шибер со сменными диафрагмами. В напорной части, наоборот, возможно достижение достаточно высоких скоростей и избыточного давления. Здесь, в камере давления, установлены сетка и тарированный коллектор, коэффициент сопротивления которого , к которому через патрубок происходит присоединение испытуемого элемента.

Рис. 1 - Аэродинамический стенд для проведения опытных исследований:

1 – вентилятор; 2 – электродвигатель; 3 – аэродинамическая труба; 4 – приемный коллектор; 5 – хонейкомб; 6 – камера давления; 7 – сетка; 8 – нагнетательный элемент; 9 – испытуемый элемент; 10– соединительная труба; 11 – шибер; 12 – пневмометрическая трубка; 13 – окно для замера давления, температуры, скорости

С использованием этой установки проводились опыты по определению коэффициентов сопротивления трения l и полного гидравлического сопротивления DРп труб и каналов, знание величины которых необходимо для последующих исследований по сепарации аэрозолей.

Экспериментальные значения коэффициента сопротивления трения определяются с использованием уравнения Дарси- Вейсбаха:

![]() , (3)

, (3)

где ![]() – потери давления на трение, Па, l – длина исследуемого элемента, м, D – диаметр воздуховода (для круглых труб) или эквивалентный диаметр (для каналов), м.

– потери давления на трение, Па, l – длина исследуемого элемента, м, D – диаметр воздуховода (для круглых труб) или эквивалентный диаметр (для каналов), м.

Потери давления на участке равны, с одной стороны, сумме потерь давления на трение ![]() и в местных сопротивления

и в местных сопротивления ![]()

![]() (4)

(4)

где ![]() , ξ – потери в местных сопротивлениях (выход и вход из труб и каналов принят свободным, соответственно ξвх=0,5, ξвых =1,0).

, ξ – потери в местных сопротивлениях (выход и вход из труб и каналов принят свободным, соответственно ξвх=0,5, ξвых =1,0).

А, с другой стороны, потери давления на участке равны разности полных давлений в начале и конце участка

![]() (5)

(5)

где РcтI, РстII и PдI, PдII - статическое и динамическое давления в сечениях I-I и II-II.

Учитывая, что для труб постоянного сечения при постоянном расходе газовоздушной смеси PдI = PдII и для концевого сечения II-II РстII=0 формула (3) принимает вид

![]() (6)

(6)

Поскольку Рд= ρu2/2 , с использованием формул (3- 5)

(7)

(7)

Достоверность проведенных исследований проверялась расчетом по теоретическим формулам.

При ламинарном движении (Re < 2320) коэффициент трения определяется по формуле Пуазейля

![]() (8)

(8)

Теоретическое значение величины λ при турбулентном движении определялось по формуле Блазиуса, используемой для гладких труб ( ![]() )

)

![]() (9)

(9)

или формуле Альтшуля, применяемой в общем случае

![]() (10)

(10)

где Re – критерий Рейнольдса , ![]() , k – эквивалентная шероховатость, м (для стальных труб k = 1×10-4, для латунных и медных k = 2×10-6), n – кинематическая вязкость воздуха, м2/с ( при 20°С n = 15×10-6).

, k – эквивалентная шероховатость, м (для стальных труб k = 1×10-4, для латунных и медных k = 2×10-6), n – кинематическая вязкость воздуха, м2/с ( при 20°С n = 15×10-6).

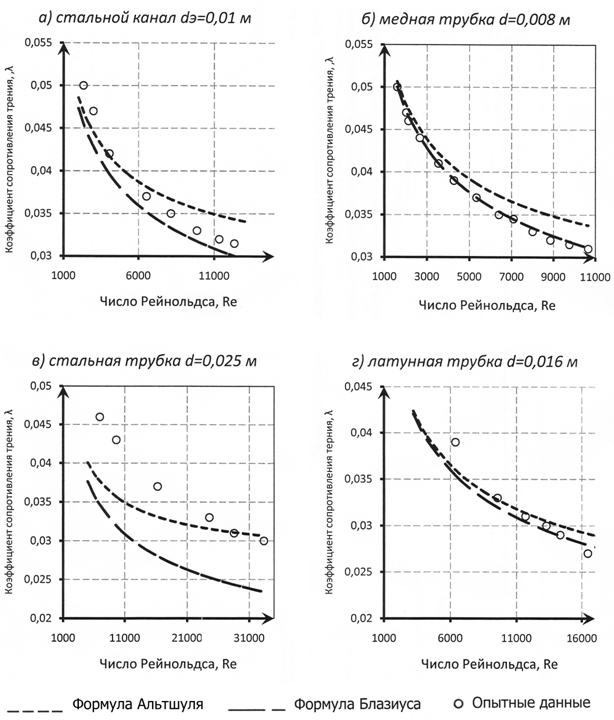

Рис. 3 - Зависимость λ=f(Re)

Расчет гидравлического сопротивления исследуемого элемента проводится по зависимости, полученной на основании (4)

![]() (9)

(9)

Полученные в опытах значения коэффициента сопротивления трения имеют хорошую сходимость с полученными расчетным путем по формуле Блазиуса или Альтшуля (см. рисунок 2), но тем не наблюдается несколько отличающаяся форма зависимости, что, по видимому, определяется влиянием коэффициента шероховатости исследуемых элементов и режима движения газовоздушной смеси. Поэтому при проведении дальнейших опытов по определению конструктивных характеристик проектируемых аппаратов по очистке воздуха от субмикронных частиц были использованы опытные значения [10-13].

Литература

- ГОСТ Р 54597-2011/ISO/TR 27628:2007. Воздух рабочей зоны. Ультрадисперсные аэрозоли, аэрозоли наночастиц и наноструктурированных частиц. Определение характеристик и оценка воздействия при вдыхании; введ. 01. 12.2012. – М.: Стандартинформ, 2012. – 58 с.

- Проектирование чистых помещений [Электронный ресурс] // URL: http://kronaservice.net/uayt-v-proektirovanie-chistykh-pomeshcheniy-razdel-2page=1 (дата обращения: 7.01.2014).

- Уайт П., Смит С. Высокоэффективная очистка воздуха, М.: Атомиздат, 1967. — 312 с. /Пер. с англ. Мягкова Б. И., Лапенко В. Г.

- Талиев В.Н. Аэродинамика вентиляции, М.: Стройиздат,1979. – 295 с.

- Ужов В.Н., Мягков Б.И. Очистка промышленных газов фильтрами. - М.: Химия, 1970. - 318 с.

- Внутренние санитарно-технические устройства: В 3-х ч. Ч. 3. Вентиляция и кондиционирование воздуха: справочник проектировщика / В.Н. Богословский и др.; под ред. И.Г. Староверова, Ю.И. Шиллера. 4-е изд., перераб. и доп. – М.: Стройиздат, 1992 – 378 с.

- Ватузов Д.Н., Пуринг С.М., Хурин И.А. Совершентвование устройств очистки вентиляционных выбросов загрязняющих веществ при производстве изделий из пластмасс // Экология и промышленность России. 2013. № 8. С. 22-26.

- Пуринг С.М., Ватузов Д.Н. Способы повышения эффективности вихревых пылеуловителей // Современная наука: актуальные проблемы теории и практики. Серия: Естественные и технические науки. 2013. № 1-2. С. 10-12.

- Хурин И.А., Тюрин Н.П. Очистка печных газов при плавке алюминиевого лома // Региональная архитектура и строительство. 2011. № 2. С. 149-154.

- Устройство для очистки газа от частиц жидкого аэрозоля: пат. 2178332 Рос. Федерация. № 2000129478/12; заявл. 24.11.00; опубл. 20.01.02, Бюл. №2.

- Пластинчатый сепаратор аэрозоля: пат. 2246340 Рос. Федерация. № 2002135269/15; заявл. 25.12.02; опубл. 20.02.05, Бюл. №5.

- Сепаратор туманов с изогнутыми пластинчатыми осадительными элементами: пат. 2259861 Рос. Федерация. № 2002135268/15; заявл. 25.12.02; опубл. 10.09.05, Бюл. №25.

- Коаксиальный сепаратор капельного аэрозоля: пат. 2327508 Рос. Федерация. № 2007100310/15; заявл. 09.01.07; опубл. 27.06.08, Бюл. №18.