Methodology for comparative evaluation of the efficiency of double-pipe heat exchangers based on modelling of hydrodynamic and heat transfer processes

Methodology for comparative evaluation of the efficiency of double-pipe heat exchangers based on modelling of hydrodynamic and heat transfer processes

Abstract

The development of new, efficient equipment is a topical area of industrial development. It includes not only the suggestion of new designs, but also the identification of promising areas for equipment improvement, as well as methods and means of assessing equipment efficiency.

The article presents a developed methodology for comparative evaluation of the efficiency of two-pipe heat exchangers, including a number of important design parameters: mass, overall dimensions, heat transfer surface area, as well as power losses due to heat transfer fluid pumping and the amount of heat transferred during operation.

Any passive methods of improving the efficiency of heat exchangers affect the volume of space in which the heat transfer fluid moves. In this regard, the methodology takes into account the ratio of the free volume of the intensified space of two-pipe heat exchangers to the free volume of a typical design.

For comparative evaluation, using the developed methodology, a typical design and a number of new designs equipped with heat exchange intensifiers in the form of solid metal rods on the outer surface of the heat exchange pipe were examined.

The data for comparative evaluation were obtained using computer modelling for a range of Reynolds number values in the intertube space (the intensified area of the structures) of 4000–16000.

Based on the results of the comparative assessment, recommendations are given on selecting the most rational design for a double-pipe heat exchanger.

1. Введение

В настоящее время для совершенствования теплообменного оборудования предлагается множество различных технических решений. Среди них наиболее простым и одновременно эффективным является пассивный метод интенсификации теплообмена. К такому методу относятся решения, связанные с установкой дополнительных элементов в конструкции оборудования, влияющих на движения теплоносителей.

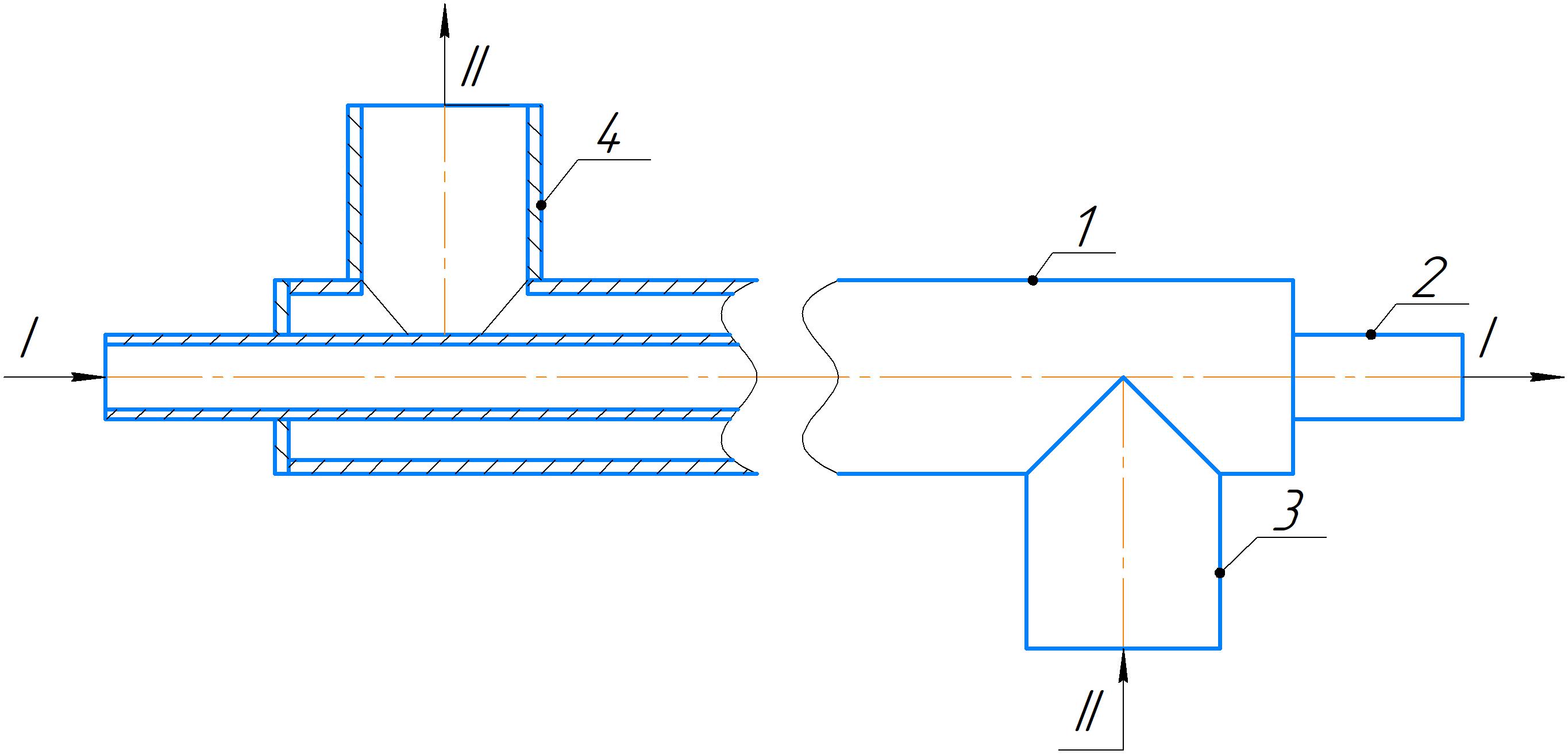

В качестве объекта исследования рассмотрим применяемый в промышленности двухтрубный теплообменник (рисунок 1)

.

Рисунок 1 - Типовой двухтрубный теплообменник:

1 – Кожуховая труба; 2 – Теплообменная труба; 3 – Патрубок ввода второго теплоносителя; 4 – Патрубок вывода второго теплоносителя; I – Первый теплоноситель; II – Второй теплоноситель

Одним из распространенных пассивных методов повышения эффективности работы теплообменника является снабжение поверхности теплообменной трубы интенсификаторами теплообмена — элементами в виде стержней, ребер и выступов, обеспечивающих увеличение площади поверхности теплопередачи теплообменника без изменения его габаритных размеров одновременно с повышением турбулентности потока теплоносителя.

В работах , , показано, что интенсификаторы теплообмена в значительной степени определяют эффективность работы двухтрубного теплообменника.

Проанализируем, как наличие интенсификаторов теплообмена в виде цельнометаллических стержней с различной формой поперечного сечения отразится на эффективности работы двухтрубного теплообменника.

2. Методы и принципы исследования

Анализ технологических параметров двухтрубного теплообменника проведем на примере типовой конструкции, изготовленной согласно нормативному документу : кожуховая труба Ø57×4 мм длиной 1400 мм; теплообменная труба Ø25×3 мм длиной 1500 мм; патрубки ввода второго теплоносителя из трубы Ø32×4 мм длиной 155 мм; материал теплообменника — сталь марки 08Х18Н10Т.

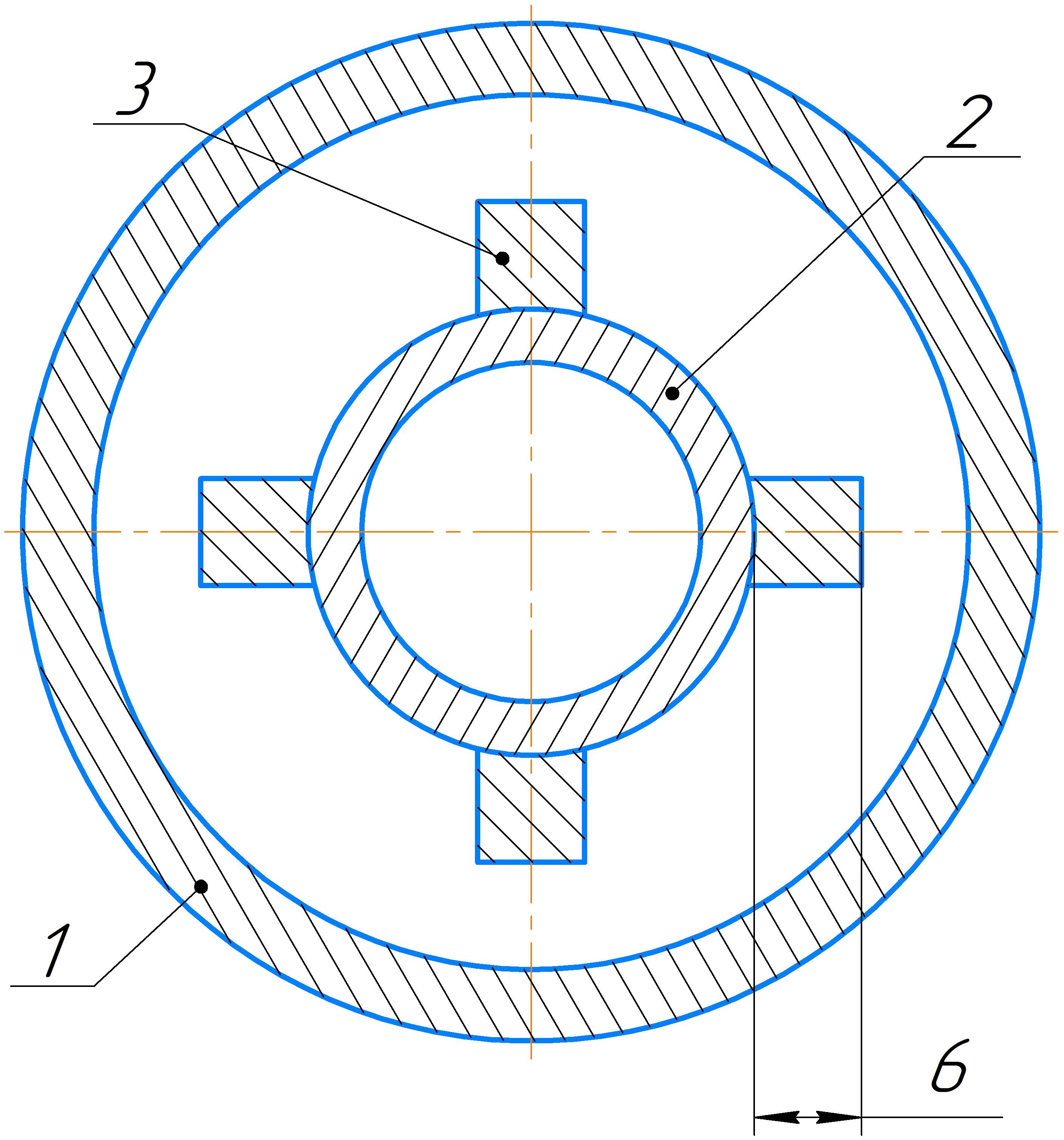

Помимо типовой конструкции рассмотрим теплообменники с наружным оребрением теплообменной трубы в виде цельнометаллических стержней. В поперечном сечении впишем стержни в окружность диаметром 6 мм и расположим их по всей длине теплообменной трубы с расстоянием между центрами равным 50 мм. Высоту стержней примем равной 6 мм, что будет составлять половину расстояния между наружной поверхностью стенки теплообменной трубы и внутренней поверхностью кожуховой трубы. Поперечное сечение теплообменника с интенсификаторами теплообмена представлено на рисунке 2 .

Рисунок 2 - Поперечное сечение двухтрубного теплообменника с интенсификаторами теплообмена:

1 – кожуховая труба; 2 – теплообменная труба; 3 – интенсификаторы теплообмена

![Поперечное сечение интенсификаторов теплообмена: 1 – круглые [1]; 2 – треугольники Рёло с вершиной навстречу потоку [6]; 3 – треугольники Рёло c вершиной против потока; 4 – ромбические из двух треугольников Рёло, параллельно потоку [7]; 5 – ромбические из двух треугольников Рёло, перпендикулярно потоку; 6 – крестообразные из четырех треугольников Рёло](/media/images/2025-08-05/6afdd027-acdf-4658-8b41-df3c0b23723b.jpg)

Рисунок 3 - Поперечное сечение интенсификаторов теплообмена:

1 – круглые [1]; 2 – треугольники Рёло с вершиной навстречу потоку [6]; 3 – треугольники Рёло c вершиной против потока; 4 – ромбические из двух треугольников Рёло, параллельно потоку [7]; 5 – ромбические из двух треугольников Рёло, перпендикулярно потоку; 6 – крестообразные из четырех треугольников Рёло

Анализ будем проводить с использованием компьютерного моделирования в программном комплексе «SolidWorks» со следующими исходными данными: теплоносители трубного и межтрубного пространств — вода; температура воды на входе в трубное пространство — плюс 60 оС; температура воды на входе в межтрубное пространство — плюс 20 оС; скорость воды на входе в трубное пространство — 1,0 м/с. Скорость на входе в межтрубное пространство будем изменять от 0,5 м/с до 2,0 м/с с шагом 0,3 м/с, что будет соответствовать диапазону значений критерий Рейнольдса 4000-16000.

Компьютерное моделирование широко распространено для оценки работы новых конструкций оборудования и показывает высокую точность получаемых результатов. Исследование двухтрубных теплообменников с использованием компьютерного моделирования, к примеру, представлено в работах

, , . Достоверность получаемых результатов компьютерного моделирования двухтрубного теплообменника типовой конструкции подтверждается высокой сходимостью с результатами натурных экспериментов, что отмечается, например, в работе . Отмечается высокая точность результатов компьютерного моделирования и для более сложных многотрубных конструкций , и конструкций со спиральными трубами . Широко распространено компьютерное моделирование для исследования гидродинамики и теплообмена в аппаратах с каналами сложной формы, например работы , . Компьютерное моделирование применятся при описании и визуализации множества различных технологических процессов, включающих гидродинамику и теплообмен, к примеру, нагрев электроники и работа холодильного оборудования .Можно отметить, что компьютерное моделирование позволяет исследовать

В качестве показателей эффективности работы теплообменников будем использовать следующие удельные показатели:

1. Количество передаваемого тепла, отнесенное к площади поверхности теплопередачи :

где q — удельный тепловой поток, Вт/м2; Q — количество передаваемого тепла, Вт; F — площадь поверхности теплопередачи, м2.

2. Отношение количества передаваемого тепла к суммарным потерям мощности на перекачивание теплоносителей :

где dW — удельные потери мощности при эксплуатации двухтрубного теплообменника, Вт/Вт; W — суммарные потери мощности на перекачивание теплоносителей в двухтрубном теплообменнике, Вт.

3. Отношение количества передаваемого тепла к массе теплообменника :

где dm — удельная масса теплообменника, Вт/кг; m – масса теплообменника, кг.

4. Количество передаваемого тепла, отнесенное к объему, занимаемому теплообменником :

где dO — компактность теплообменника, Вт/м3; O — объем теплообменника, м3.

Суммарные потери мощности, входящие в формулу (2), определяются следующим образом :

где V1 — объемный расход первого теплоносителя, м3/с; dP1 — гидравлическое сопротивление при перекачивании первого теплоносителя, Па; V2 — объемный расход второго теплоносителя, м3/с; dP2 — гидравлическое сопротивление при перекачивании второго теплоносителя, Па.

Наличие стержней-интенсификаторов отразится на проходном сечении канала, по которому движется теплоноситель. Для определения изменения сечения канала предлагается использовать удельный свободный объем, который будет определяться через отношение свободного объема канала для движения теплоносителя в конструкции с интенсификаторами теплообмена к свободному объему соответствующего канала в типовой конструкции. В данной работе будем рассматривать снабжение интенсификаторами теплообмена наружной поверхности теплообменной трубы, следовательно, изменится свободный объем межтрубного пространства. Тогда формула определения удельного свободного объема будет иметь следующий вид:

где e — удельный свободный объем межтрубного пространства, м3/м3; l — длина межтрубного пространства, м; dK — внутренний диаметр кожуховой трубы, м; dT — внешний диаметр теплообменной трубы, м; v — объем, занимаемый интенсификаторами теплообмена, м3.

Таким образом, с использованием удельного свободного объема можно проанализировать на сколько эффективно используются стержни-интенсификаторы, с учетом занимаемого ими объема.

3. Основные результаты

Комплексную оценку двухтрубных теплообменников проведем по разработанной методике сравнительной оценки.

Суть методики заключается в присваивании типовой конструкции оценки 1,000. Оценки для остальных конструкций получаем отношением показателя оцениваемой конструкции к соответствующему показателю типовой конструкции. Таким образом, получаемая оценка показывает во сколько раз оцениваемая конструкция теплообменника более рациональная по каждому показателю эффективности (1)-(4).

Далее полученные оценки складываются. Получаем суммарную сравнительную оценку конструкций теплообменников.

Суммарные сравнительные оценки умножаются на удельный свободный объем межтрубного пространства теплообменников (таблица 1).

Таблица 1 - Удельный свободный объем межтрубного пространства двухтрубных теплообменников

Конструкция двухтрубного теплообменника | Удельный свободный объем межтрубного пространства, м3/м3 |

Типовой теплообменник | 1,000 |

С круглыми стержнями | 0,990 |

С сечением стержней в форме треугольники Рёло навстречу потока | 0,994 |

С сечением стержней в форме треугольники Рёло против потока | 0,994 |

С ромбическими стержнями параллельно потоку | 0,995 |

С ромбическими стержнями перпендикулярно потоку | 0,995 |

С крестообразными стержнями | 0,994 |

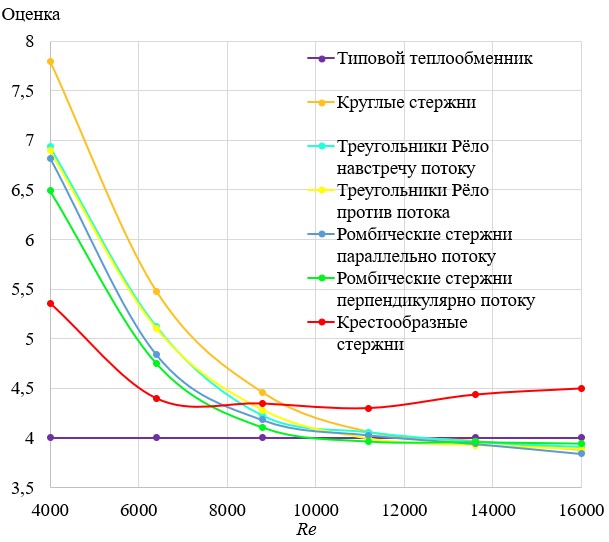

С использованием данных компьютерного моделирования получаем график зависимости итоговой сравнительной оценки двухтрубных теплообменников от значений критерия Рейнольдса в межтрубном пространстве в диапазоне 4000–16000 (рисунок 4).

Рисунок 4 - Зависимость итоговой оценки двухтрубных теплообменников от величины критерия Рейнольдса в межтрубном пространстве

1. В диапазоне значений 4000-11000 критерия Рейнольдса в межтрубном пространстве теплообменников типовая конструкция может быть заменена на любую из рассмотренных с интенсификаторами теплообмена.

2. Конструкция теплообменника со стержнями-интенсификаторами крестообразной формы из четырех треугольников Рёло обладает большей эффективностью на всем рассмотренном диапазоне значений критерия Рейнольдса в межтрубном пространстве (4000–16000).

3. Наибольшая эффективность в диапазоне значений критерия Рейнольдса в межтрубном пространстве 4000–9000 будет наблюдаться у конструкции с круглым поперечным сечением стержней, а в диапазоне 9000–16000 — у конструкции с крестообразным поперечным сечением стержней.

4. Обсуждение

Представленные результаты сравнительной оценки на основании данных компьютерного моделирования позволяют рекомендовать в качестве замены типовой конструкции двухтрубного теплообменника конструкции с интенсификаторами теплообмена в виде цельнометаллических стержней на внешней поверхности теплообменной трубы (с поперечным сечением стержней в форме круга, треугольников Рёло, ромбической формы из двух треугольников Рёло и крестообразной формы из четырех треугольников Рёло).

Стоит отметить, что метод, основанный на результатах компьютерного моделирования, является высокоточным и современным инструментом для описания гидродинамики и теплообмена в различном оборудовании, что подтверждается множеством опубликованных работ, включающих экспериментальную верификацию результатов компьютерного моделирования. Однако в настоящее время данный метод имеет ряд существенных ограничений. Например, отсутствует возможность получения достоверных результатов теплообмена с фазовым переходом теплоносителей. Снижение точности результатов при моделировании смешивающихся теплоносителей, а также при воздействии на оборудование активных методов интенсификации теплообмена (например, использование ультразвука, вибрационных устройств). Отсутствие базы данных свойств рабочих сред с содержанием твердых частиц не позволяет моделировать работу оборудования при использовании модифицированных теплоносителей (например, с добавлением наночастиц металлов для интенсификации теплообмена).

5. Заключение

Разработана методика сравнительной оценки двухтрубных теплообменников, которая учитывает ряд важных параметров эффективности их работы и включает такие параметры, как масса, габаритные размеры, площадь поверхности теплопередачи, удельный свободный объем межтрубного пространства теплообменников. В методике также учитываются потери мощности на перекачивание теплоносителей и количество передаваемого тепла при эксплуатации теплообменников.

На основании полученных оценок эффективности работы теплообменников для диапазона значений критерия Рейнольдса в межтрубном пространстве 4000-9000 рекомендуются стержни с поперечным сечением круглой формы, а для диапазона 9000–16000 — конструкция с крестообразным поперечным сечением стержней.