STUDY OF PROPERTIES OF COMPOSITES WITH POLYMER PHASE OF POLYLACTIDE AND GROUND OAT HUSK

STUDY OF PROPERTIES OF COMPOSITES WITH POLYMER PHASE OF POLYLACTIDE AND GROUND OAT HUSK

Abstract

The use of polylactide has a number of advantages over many polymers. Its main disadvantage is its high price. In order to reduce the cost of polylactide and increase its biodegradation rate, the possibility of its filling with various lignocellulosic fillers is discussed. The present work is dedicated to the study of properties of composites with polymer phase of polylactide and ground oat husk. As a result of the research for composite samples the regularities of influence of filler content on hardness, modulus of elasticity in compression, bending strength, edge angle of wetting, water absorption at full immersion for 30 days, mass loss after soaking in the ground for 90 days were established. It is shown that the use of crushed oat husk as a filler can increase the degree of polylactide decomposition in 90 days by 9 times.

1. Введение

Применение полилактида (ПЛА) имеет ряд преимуществ по сравнению с многими полимерами. По механическим характеристикам полилактид близок к полипропилену и полиэтилентерефталату. Получать изделия из полилактида можно на том же оборудовании, что и из полипропилена

, . Основные преимущества полилактида – возможность получения из возобновляемых ресурсов и способность к биоразложению. Главным его недостатком является высокая цена. Уменьшить ее можно использую различные минеральные и органические , в частности лигноцеллюлозные наполнители, для создания композитов.В настоящее время изучаются композиты на основе ПЛА с древесными

, и недревесными наполнителями . Полученные результаты свидетельствуют, что механические свойства древесно-наполненного полилактида превосходят свойства аналогичных материалов на основе полипропилена . Добавление сополимеров полиолефинов с малеиновым ангидридом в композиты на основе полилактида может улучшить их свойства. Исследования показывают, что композиты с полимерной фазой полилактида и лигноцеллюлозными наполнителями обладают перспективами для применения в автомобильном и упаковочном производстве. Сообщается о большом потенциале применения костры технической конопли для получения композитов с полилактидом .Ранее было показано, что измельченная шелуха овса является перспективным типом лигноцеллюлозного наполнителя для композитов с полимерной фазой полиэтилена низкой плотности

. Использование этого наполнителя приводит кроме прочего к значительному увеличению скорости биоразложения композитов с полимерной фазой полиэтилена, по сравнению с наполнителями древесного происхождения. Поэтому, наполнение ПЛА измельченной шелухой овса представляет интерес с точки зрения увеличения способности материала к биоразложению.Цель работы – исследование свойств образцов композитов с полимерной фазой полилактида и измельченной шелухой овса. В задачи исследования входило получение серии образцов с различным содержанием наполнителя, определение их ключевых физико-механических характеристик, водостойкости и способности к биоразложению в грунте, установление закономерностей влияния содержания наполнителя на свойства материала, а также сравнение свойств полученных композитов со свойствами аналогов на основе полилактида и древесной муки и ненаполненного полилактида.

2. Методы и принципы исследования

Для получения композитов в качестве полимерной матрицы был использован полилактид (ПЛА), поставляемый ООО «Хоумстайл», в качестве наполнителей использовали измельченную шелуху овса (ОМ) марки 180, предоставленную ООО «Композит-Основа» (ТУ 01.11.33-001-04058968-2017), и древесную муку (ДМ) марки 180, производства ООО «Юнайт», ГОСТ (16361-87).

Смешение компонентов осуществлялось с помощью на лабораторные вальцы марки ПД-320-160/160 при температуре 180 о С. Стандартные образцы для испытания свойств композитов получали методом прессования также при 180 оС. Компонентные составы полученных образцов приведены в таблице 1.

Таблица 1 - Состав исследованных композитов

№ Опыта | Содержание компонента, мас. % | ||

ПЛА | ОМ | ДМ | |

1 | 100 | 0 | 0 |

2 | 80 | 20 | 0 |

3 | 70 | 30 | 0 |

4 | 60 | 40 | 0 |

5 | 50 | 50 | 0 |

6 | 100 | 0 | 50 |

Для полученных образцов определяли твердость по Шору (ГОСТ 24621-2015), модуль упругости при сжатии (ГОСТ 4670-67), прочность при изгибе по ГОСТ 17036-7, водопоглощение по ГОСТ 19592. Краевой угол смачивания (КУС) определяли по методу взвешивания мениска

. Биостойкость исследуемых композитов оценивалась по показателю потери массы после выдержки в активном грунте в течение 90 суток по методике, приведенной в работе .3. Основные результаты

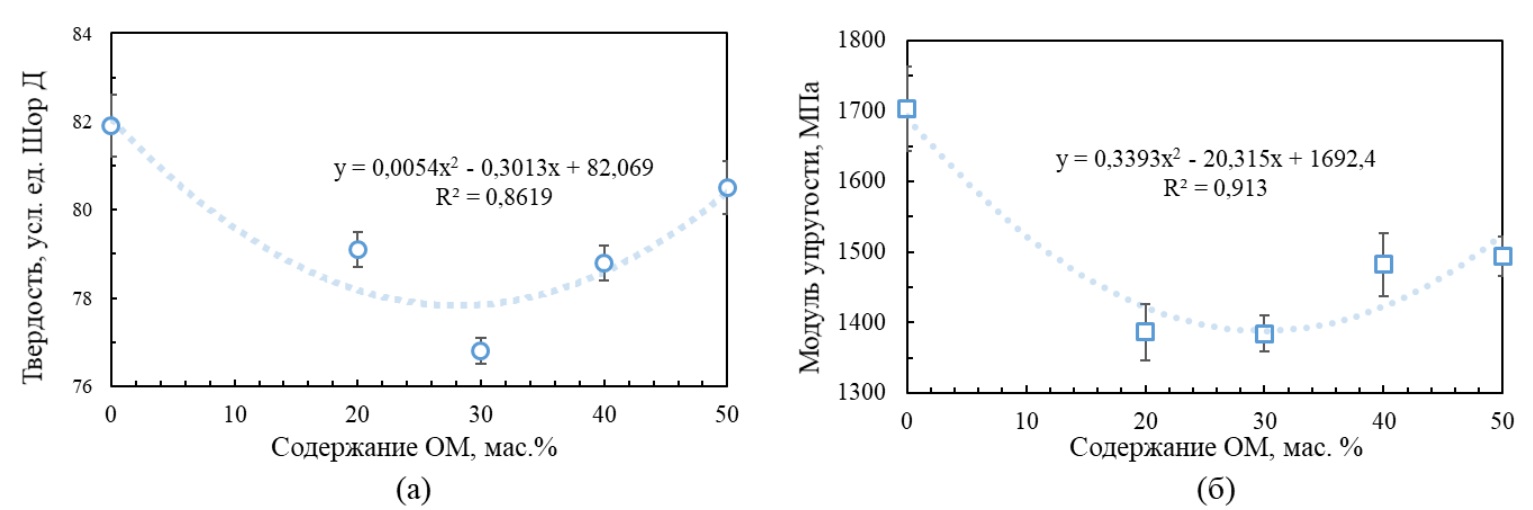

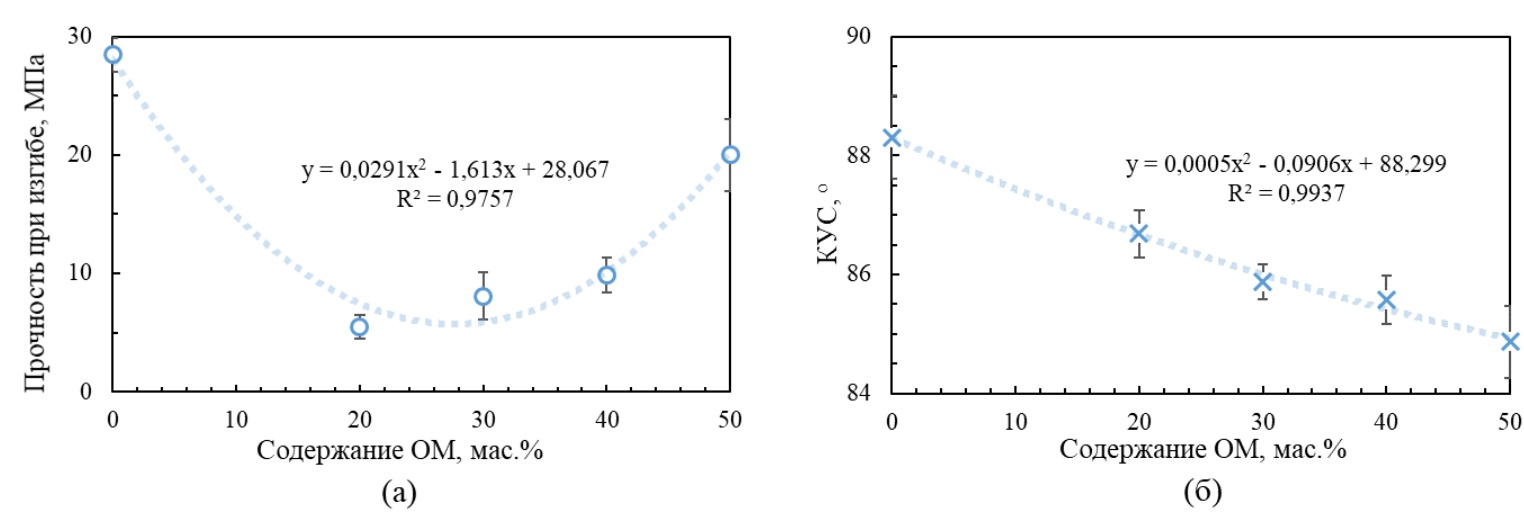

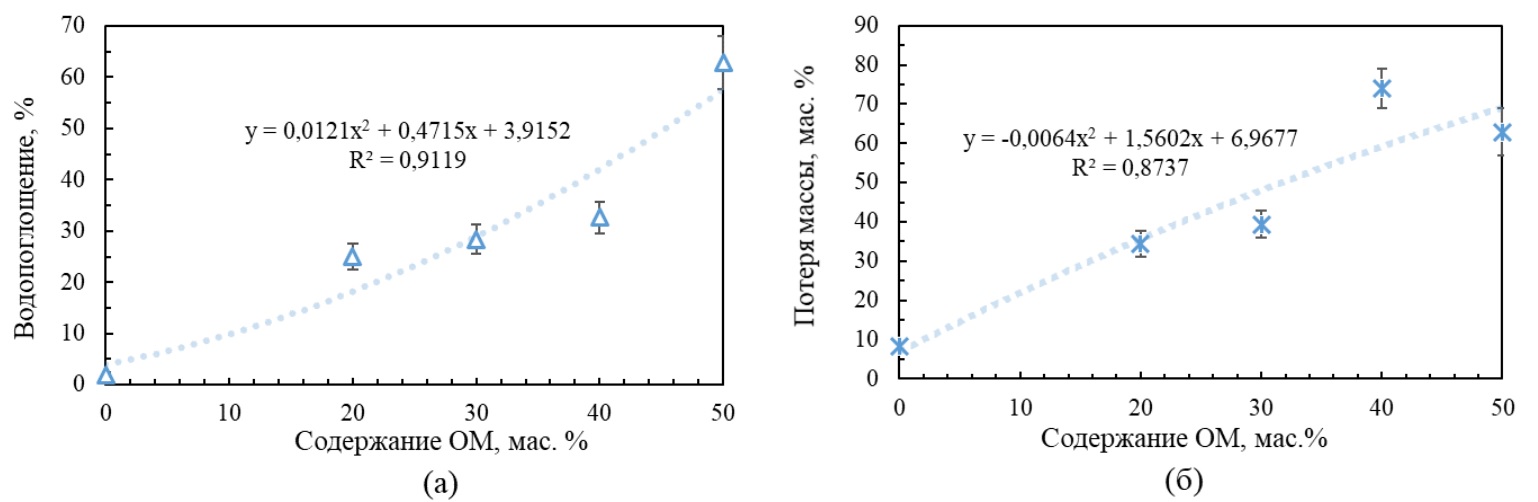

Результаты определения свойств композитов с полимерной фазой полилактида и измельченной шелухой овса приведены на рисунках 1-3. Были установлены зависимости изменения свойств образцов исследованных композитов от содержания в них наполнителя. Данные зависимости представлены уравнениями регрессии в виде полиномов второй степени.

Рисунок 1 - Графики зависимостей твердости (а) и модуля упругости при сжатии (б) образцов композитов от содержания в них измельченной шелухи овса

Рисунок 2 - Графики зависимостей прочности при изгибе (а) и краевого угла смачивания (б) образцов композитов от содержания в них измельченной шелухи овса

Рисунок 3 - Графики зависимостей водопоглощения за 30 суток (а) и потери массы после выдержки в активном грунте в течение 90 суток (б) образцов композитов от содержания измельченной шелухи овса

– твердость – 79,4 усл. ед. Шор (шкала Д);

– модуль упругости при сжатии – 1729 МПа;

– прочность при изгибе – 15,1 МПа;

– краевой угол смачивания – 84,6 о;

– водопоглощение при полном погружении за 30 суток – 55,5%;

– потеря массы после выдержки в активном грунте в течение 90 суток – 74,2%.

4. Обсуждение

Введение даже небольшого количества измельчённой шелухи овса в полимерную фазу полилактида приводит к резкому снижению механических (твердость, жесткость, прочность) свойств материала. При содержании лигноцеллюлозного наполнителя порядка 30 мас. % композит демонстрирует наименьший уровень физико-механических свойств. При дальнейшем увеличении содержания шелухи овса в образцах их механические свойства увеличиваются, приближаясь уровню ненаполненного полилактида.

Гидрофобные свойства материала снижаются пропорционально росту содержания в нем лигноцеллюлозного наполнителя, что подтверждается падением показателя краевого угла смачивания материала водой и ростом водопоглощения при полном погружении за 30 суток. С введением 50 мас. % наполнителя в полимерную фазу полилактида краевой угол смачивания снижается только на 3,8%, и составляет 84,9 о, что по-прежнему характеризует поверхность как достаточно гидрофобную. Водопоглощение при этом увеличивается с 1,9 до 62,8%. Резкий рост водопоглощения можно объяснить проникновением воды через дефекты поверхности во внутренние области материала, содержащие крупные кластеры наполнителя, недостаточно равномерно перемешанного с полимерной фазой. Для повышения однородности внутренней структуры материала необходимо использование специализированных поверхностно-активных веществ (компатибилизаторов).

Высокое водопоглощение как правило является маркером способности полимерного композиционного материала к биодеградации. В случае композитов с полимерной фазой полилактида и измельченной шелухой овса действительно наблюдается корреляции между показателями водопоглощения и потери массы после выдержки в активном грунте в течение 90 суток. Показатель потери массы возрастает с ростом содержания шелухи овса в композите до 40 мас. %, а затем несколько снижается (до 62,9 %).

По сравнению с аналогом на основе полилактида и 50 мас. % древесной муки (опыт №6 в плане) композит с шелухой овса характеризуется несколько меньшими показателями твердости и жесткости, при этом превосходя его по показателю прочности при изгибе на 32%. Отличия в этих свойствах можно объяснить химическим составом наполнителя: в шелухе овса, как и в других наполнителях недревесного происхождения, как правило, содержится значительно меньше лигнина, придающего материалу жесткость и больше целлюлозы, которая отвечает за прочность при растяжении и изгибе. Показатели водопоглощения и степени биоразложения после выдержки в активном грунте в течение 90 суток для рассматриваемых композитов в целом сопоставимы.

Найденные закономерности влияния содержания измельченной шелухи овса на свойства композитов с полимерной фазой полилактида характеризуются высокой точностью описания экспериментальных данных (коэффициент детерминации больше либо равен 0,86 для доверительной вероятности 0,95). Предложенное математическое описание может быть использовано для дальнейшей оптимизации рецептуры композиционного материала: например, для регулирования его скорости биодеградации.

5. Заключение

В результате исследования получена серия образцов композитов с полимерной фазой полилактида и измельченной шелухой овса. Определены свойства полученных композитов и установлены закономерности влияния содержания наполнителя в материале на эти свойства. Установлено, что использование шелухи овса в качестве наполнителя приводит к падению показателей механических свойств материала, однако при высоких степенях наполнения (более 50 мас. %) эффект снижения механических свойств уменьшается. Показано, что использование измельченной шелухи овса может в несколько (до 9) раз увеличить степень разложения полилактида при экспонировании в грунте, что является одним из важнейших свойств и ключевой причиной использования этого материала. Предполагается, что экономический эффект применения относительно недорогого лигноцеллюлозного наполнителя и повышение скорости биоразложения материала может компенсировать для потребителей незначительное падение физико-механических свойств композита по сравнению с ненаполненным полилактида.