Development of a digital twin of the desilication section in alumina production

Development of a digital twin of the desilication section in alumina production

Abstract

The aim is to develop a digital twin of the first stage of desilication with a programme for automatic calculation of aluminate solution quality on the basis of material balance and heat and mass transfer equations to improve the quality of hydrochemical process control at the alumina refinery of JSC "RUSAL Achinsk". Data from the previous leaching department were taken as input parameters: solution temperature, flow rates of sintered mass and recycling solution, chemical composition of raw materials. Air temperature, vibrations and equipment malfunction were used as the main disturbing influences. The output parameters are: sludge and aluminate solution yields and silicon modulus of the obtained solution. With the help of production laboratory data, the material balance of aluminate solution and inoculum was summarized, and on their basis an algorithm for modelling changes in the process of desilication and a programme for calculating the quality of aluminate solution were developed. A virtual twin of the first stage of desilication compartment was developed on the basis of the operating apparatuses used at JSC "RUSAL Achinsk". It is shown that the programme, based on a simple balance model, predicts the quality of the output product (aluminate solution) when the composition of raw materials (sintered mass and recycling solution) and temperature change and displays the results of calculations with the help of a mnemonic diagram of this process. Thus, the developed interface allows to simulate various technological operations performed in the desliming department: filling of collectors, discharge of solutions, change of input flows; at the same time it is possible to observe both current changes of process parameters and archive graphs, as well as to select the optimal composition of raw materials to obtain the best quality aluminate solution.

1. Введение

Согласно ГОСТ

, цифровой двойник – это система, состоящая из цифровой модели изделия и двусторонних информационных связей с изделием (при наличии изделия) и (или) его составными частями.В литературе найдены примеры использования цифрового двойника в металлургии. Например, в статье

описан пример литейно-прокатного комплекса и разработана программа для расчёта температуры металла на участках литейно-прокатного комплекса. Также, авторами была представлена и описана «виртуальная ячейка», созданная на основе динамической модели и «виртуальная система управления», которая является цифровым двойником системы управления электролизером на предприятии КрАЗ. При разработке человеко-машинного интерфейса для управления каскадом мельниц при получении шихты нефелиновой руды авторы преследовали цель совершенствования управления мельницей при получении шихты нефелиновой руды. При производстве глинозёма в цехе гидрохимии было найдено две работы , , где авторами разработан цифровой двойник трубчатого выщелачивателя на основе действующего аппарата, используемого в АО «РУСАЛ Ачинск». Представляемая статья является продолжением этих работ по разработке цифрового двойника в цехе гидрохимии.Обескремнивание – ключевой этап в производстве глинозёма, это процесс, при котором из алюминатного раствора удаляется избыток кремния, что важно для получения глинозёма высокого качества.

Качество алюминатного раствора и, следовательно, получаемого из него глинозёма, во многом зависит от кремниевого модуля μSi. Кремниевый модуль (КМ) – это отношение содержания кремния к содержанию алюминия в растворе. Правильный расчёт и контроль этого параметра критически важны для качественного и эффективного процесса обескремнивания

. Измерения КМ проводятся в лабораториях после отбора проб несколько раз в сутки. Поэтому важно разработать методы и программы, позволяющие предсказывать как КМ, так и другие технологические параметры участка обескремнивания.В настоящей статье представлена разработка программы перерасчёта КМ на глинозёмном производстве. Были рассчитаны таблицы материального баланса для отделений обескремнивания и создан программный код в программном комплексе InTouch (ПК InTouch). При изменении состава сырья, через таблицы материального баланса, программа позволяет рассчитывать качество алюминатного раствора, а именно его КМ. Это позволяет оперативно корректировать процесс обескремнивания и обеспечивать высокое качество производимого глинозёма.

2. Технология

Процесс получения глинозёма из нефелиновых руд включает в себя серию последовательных операций. Нефелиновая руда подвергается дроблению и измельчению, подготавливая сырье к дальнейшей обработке. После подготовки сырьевая масса смешивается с карбонатом кальция для последующего этапа спекания. Спекание проводится в печах при высоких температурах около 1300-1400°C. В ходе этого процесса происходит разложение нефелинов, а также реакция между силикатами и кальцием. В результате образуется спек, содержащий алюминат кальция, который представляет собой промежуточное соединение для извлечения глинозёма. После охлаждения спека его подвергают выщелачиванию содощелочным раствором с водой. Выщелачивание дает возможность не только извлечь алюминат кальция в растворимую форму, но и отделить нерастворимые фракции, среди которых особое внимание уделяется силикату кальция. После выщелачивания полученный алюминатный раствор поступает в отделение обескремнивания. Именно процесс обескремнивания позволяет максимально снизить содержание кремния в конечном продукте, что значительно повышает качество глинозёма. Растворимый алюминат кальция в растворе подвергают дальнейшей обработке для осаждения гидроксида алюминия. Полученный осадок, после отделения и промывки, кальцинируется, в результате чего получается глинозём

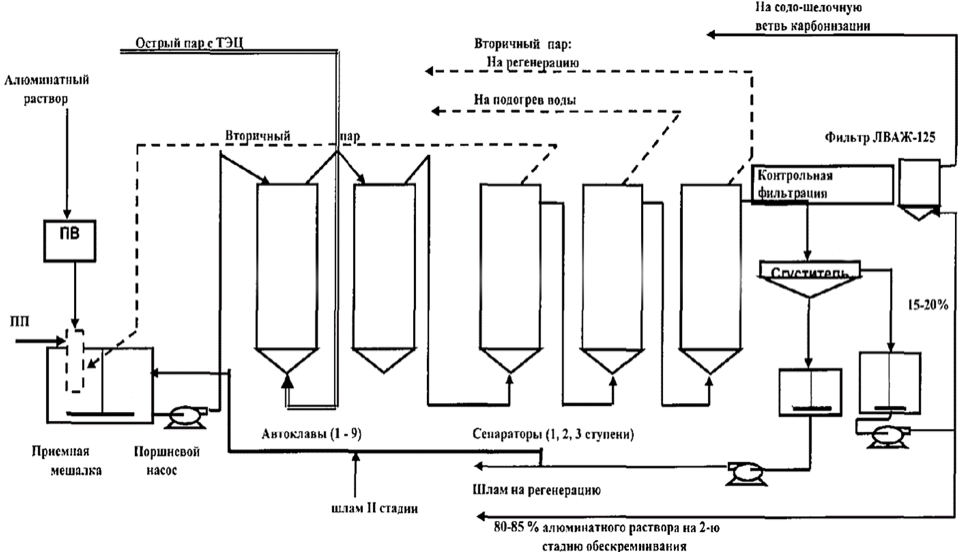

.На рисунке 1 представлена аппаратурно-технологическая схема отделения первой стадии обескремнивания.

Рисунок 1 - Аппаратурно-технологическая схема отделения первой стадии обескремнивания

Цифровой двойник участка обескремнивания при производстве глинозёма представляет собой интегрированную систему, которая позволяет моделировать, контролировать и оптимизировать технологические процессы в режиме реального времени. Основная цель создания цифрового двойника — повышение эффективности и экономичности производства, а также улучшение качества глинозёма. На участке происходят химические реакции, процессы тепломассообмена, поэтому необходимо составить материальный баланс первой стадии обескремнивания и разработать математическую модель тепломассообмена для решения задач управления.

3. Расчёт таблиц материального баланса

Для расчёта материального баланса процесса первой стадии обескремнивания требуется состав алюминатного раствора с отделения выщелачивания, который представлен в таблице 1. Расчёт ведётся на 1000 кг. глинозёма

.Таблица 1 - Состав алюминатного раствора с отделения обескремнивания

Компоненты | Содержание, кг |

Al2О3 | 1713,80 |

R2Oк | 1607,80 |

R2Oу | 235,10 |

SiO2 | 39,20 |

H2O | 8554,90 |

Итого | 12150,80 |

В промышленных условиях на первой стадии обескремнивания, извлекают в гидроалюмосиликат натрия (ГАСН) не менее 90% SiO2. Для расчёта примем извлечение SiO2 в ГАСН 90%. Кремнезем из раствора, на первой стадии выделяется в составе ГАСН по реакции (1).

ГАСН, полученный в промышленных условиях, обычно отвечает формуле Na2О∙Al2O3∙1,7SiO2∙xH2O. Количество воды в составе ГАСН зависит от температуры алюминатного раствора при обескремнивании, с учетом состава ГАСН, получаемого в промышленных условиях (2):

Влажность ГАСН составляет 35%.

Масса образующегося осадка в составе ГАСН рассчитана в таблице 2.

Таблица 2 - Состав образующегося осадка

Масса не связанной воды составит:

С учетом влажности масса осадка ГАСН составит:

Для ускорения выделения кремнезема, в алюминатный раствор добавляют затравку. Затравка представляет собой шлам, полученный при обескремнивании предыдущих порций алюминатного раствора. Дозировка белого шлама, в качестве затравки, составляет 100 г/л

, , .На метр кубический раствора, дозировка белого шлама составит:

Масса компонентов в 100 кг затравки рассчитана в таблице 3.

Таблица 3 - Состав затравки

Таблица 4 - Состав шлама с первой стадии обескремнивания

Таблица 5 - Состав обескремненного алюминатного раствора

Кремниевый модуль полученного алюминатного раствора составит:

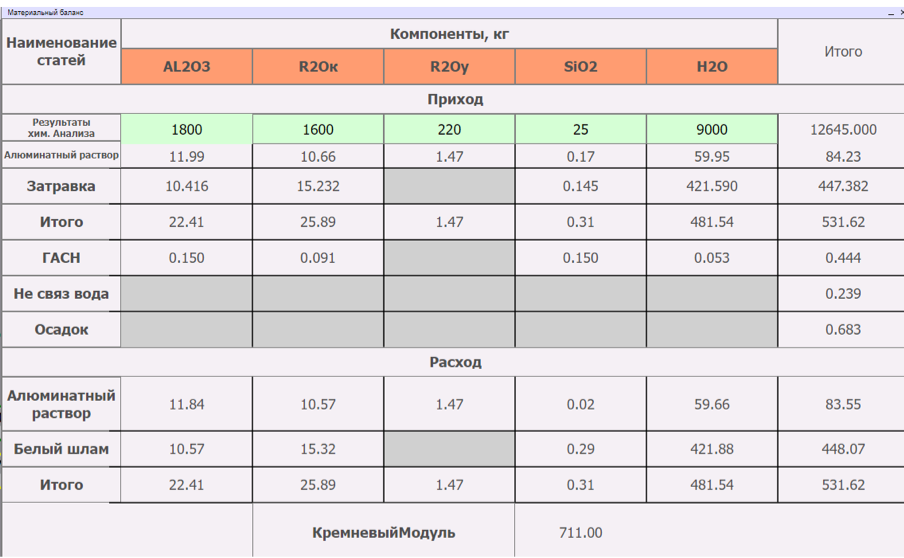

В практике КМ алюминатного раствора после первой стадии обескремнивания составляет (250÷450) ед. Полученный КМ алюминатного раствора отвечает данным практики. Полученные данные сведем в таблицу 6.

Таблица 6 - Материальный баланс после первой стадии обескремнивания

Наименование | Компоненты, кг | Итого | ||||

Al2O3 | R2Oк | R2Oу | SiO2 | H2O | ||

Алюминатный раствор | 1713,80 | 1607,80 | 235,10 | 39,20 | 8554,90 | 12150,80 |

Затравка | 266,75 | 162,14 | 0,00 | 266,75 | 519,43 | 1215,08 |

Итого | 1980,55 | 1769,94 | 235,10 | 305,95 | 9074,33 | 13365,88 |

Алюминатный раствор | 1651,84 | 1570,14 | 235,10 | 3,92 | 8434,26 | 11895,00 |

Шлам | 328,71 | 199,80 | 0,00 | 302,30 | 640,07 | 1470,88 |

Итого | 1980,55 | 1769,94 | 235,10 | 305,95 | 9074,33 | 13365,88 |

Таким образом, приведенный баланс позволяет рассчитывать КМ при изменении входного сырья.

Показатели техпроцесса зависят также от тепломассообменных процессов в батарее автоклавов. Рассмотрим математические модели изменения масс и температур на примере одного автоклава.

4. Математическая модель тепло-массо-обмена в автоклаве

В автоклав через входную трубу поступает алюминатный раствор и шламовая затравка, а через паровой коллектор непрерывно поступает греющий пар. Составим обыкновенные дифференциальные уравнения, описывающие баланс в автоклаве. Изменение массы пульпы внутри автоклава выражено уравнением 3:

Изменение температуры пульпы внутри автоклава описывается следующим образом:

где t – время, сек;

mпар – количество пара, кг/сек;

mр-р вход – количество раствора поступающего в автоклав, кг/сек;

mпульп – количество пульпы выходящей из автоклава, кг;

Tпар – температура греющего пара, °С;

Tр-р – температура алюминатного раствора, °С;

Tпульп – температура пульпы, Дж/кг°С;

спар – теплоемкость греющего пара, Дж/кг°С;

ср-р – теплоемкость алюминатного раствора, Дж/кг°С;

спульп – теплоемкость пульпы, Дж/кг°С.

Используя метод конечных разностей для уравнений (3) и (4), мы получаем разностные схемы для расчёта баланса в первом автоклаве:

где Δt ̶ шаг интегрирования, сек;

– количество пульпы на текущем шаге, кг;

– количество пульпы на прошлом шаге, кг;

– массовый расход раствора на текущем шаге, кг/сек;

– массовый расход пара на текущем шаге, кг/сек;

– массовый расход раствора из автоклава на текущем шаге, кг/сек;

– температура пульпы в автоклаве на текущем шаге, °С;

– температура пульпы в автоклаве на предыдущем шаге, °С;

– теплоемкость греющего пара, Дж/кг°С;

ср-р – теплоемкость алюминатного раствора, Дж/кг°С;

спульп – теплоемкость пульпы, Дж/кг°С.

Tпар – температура греющего пара, °С;

Tр-р – температура алюминатного раствора, °С;

Tпульп – температура пульпы, Дж/кг°С.

5. Тестовые расчёты

Проверку модели будем производить в ПП “Excel”, на основе данных, представленных в таблице 7.

Таблица 7 - Данные для расчётов

№ | Параметр | Условные обозначения | Единицы измерения | Значение |

1 | Выход пульпы | mпульп вых | кг/сек | 0-102 |

2 | Массовый расход раствора | mр-р | кг/сек | 0-93,75 |

3 | Массовый расход пара | mпар | кг/сек | 0-8,33 |

4 | Масса пульпы в автоклаве | mпульп | кг | 0-71500 |

5 | Температура пульпы | Tпульп | °С | 95-250 |

6 | Температура алюминатного раствора | Tр-р | °С | 95 |

7 | Температура острого пара | Tпар | °С | 240 |

8 | Теплоемкость греющего пара | спар | Дж/кг°С | 4200 |

9 | Теплоемкость алюминатного раствора | ср-р | Дж/кг°С | 560 |

10 | Теплоемкость пульпы | спульп | Дж/кг°С | 3400 |

11 | Шаг интегрирования | Δt | сек | 240 |

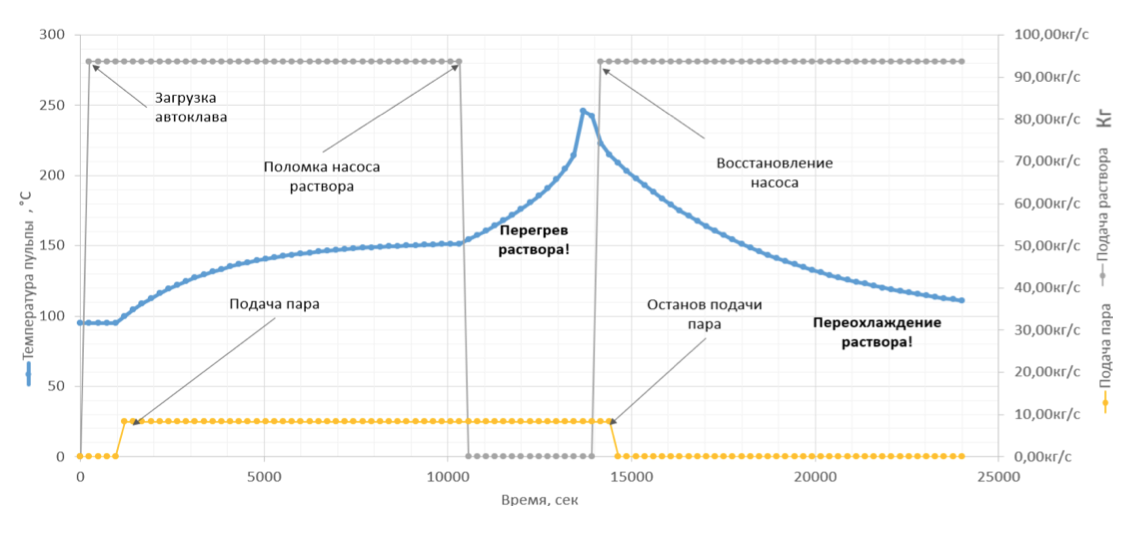

На рисунке 2 представлен временной тренд работы автоклава, сценарий следующий: с отметки 2 минуты включается подача алюминатного раствора и за 8 минут рабочий объем автоклава, равный 72 тоннам, заполняется раствором, через 8 минут открывается подача острого пара и пульпа начинает плавно нагреваться с 95 °С до 150 °С в течение 2 часов, автоклав входит в рабочий режим. Через 12 минут имитируется авария насоса, раствор поступает в автоклав в меньшем количестве, вследствие чего раствор перегрелся спустя 52 минуты, но спустя 8 минут насос починили и раствор начал поступать в штатном режиме, следовательно, температура раствора начала приходить в норму, однако через 16 минут имитируется авария на линии подачи острого пара и раствор переохлаждается за 2 часа.

Рисунок 2 - Временной тренд работы автоклава

6. Программа имитации изменения температуры в батарее автоклавов

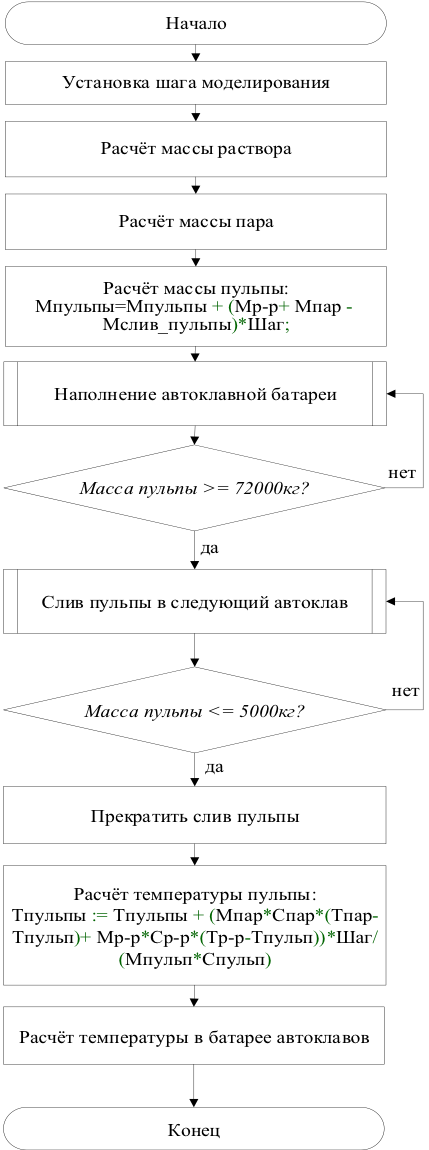

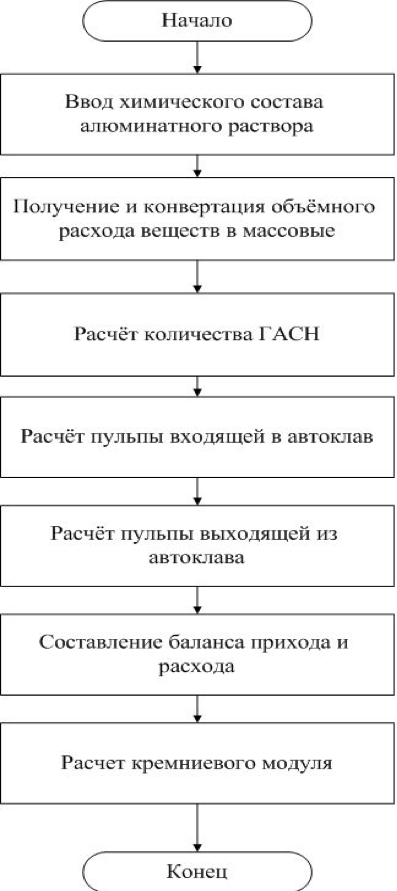

Код программы работает по следующему алгоритму, представленному на рисунке 3.

Рисунок 3 - Алгоритм работы программы

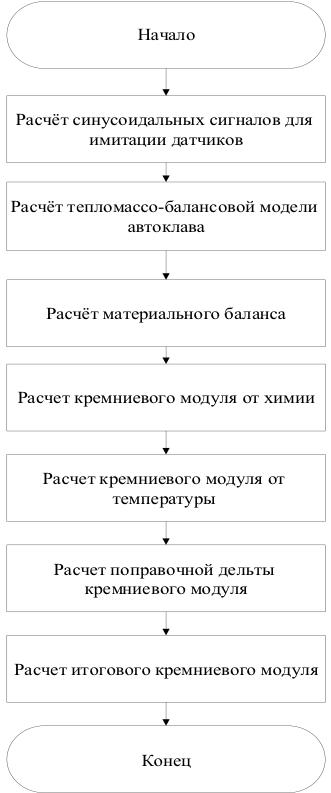

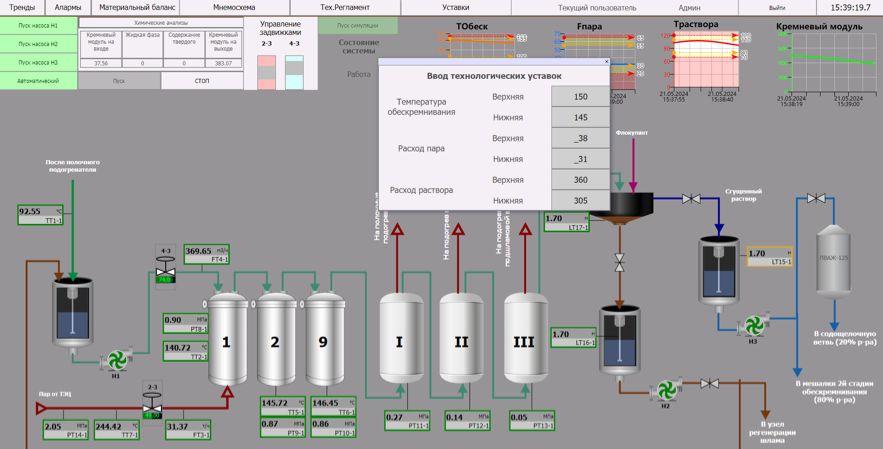

На основе алгоритма составим следующую схему работы первой стадии участка обескремнивания (рисунок 4).

Рисунок 4 - Схема работы первой стадии участка обескремнивания

Рисунок 5 - Интерфейс ПО отделения обескремнивания

Рисунок 6 - Алгоритм расчёта материального баланса и КМ

Нажав кнопку «материальный баланс» – открывается окно «материальный баланс», вводим в результаты анализа следующие значения: Al203 = 1800, R20k= 1600, R20y= 220, SiO2 = 25, H20 = 9000.

Рисунок 7 - Материальный баланс

7. Заключение

Разработка цифрового двойника участка обескремнивания при производстве глинозёма позволяет значительно повысить эффективность и экономичность производства, а также улучшить качество конечной продукции. Внедрение программных комплексов для автоматизации этих процессов позволяет оперативно реагировать на изменения в составе сырья и поддерживать высокое качество производимого глинозёма.