THE ANALYSIS OF THE EFFECTIVE WORK OF THE MINI THERMOELECTRIC STATIONS CONDENSER UNITS WITH THE APPLICATION OF THE HIGH–TEMPERATURE ORGANIC HEAT CARRIERS

Высокоморная О.В.1, Высокоморный В.С.2, Стрижак П.А.3

1Кандидат физико-математических наук; 2аспират; 3доктор физико-математических наук, профессор, Национальный исследовательский Томский политехнический университет

АНАЛИЗ ЭНЕРГОЭФФЕКТИВНОСТИ РАБОТЫ КОНДЕНСАТОРНЫХ УСТАНОВОК МИНИ-ТЭС С ПРИМЕНЕНИЕМ ВЫСОКОТЕМПЕРАТУРНЫХ ОРГАНИЧЕСКИХ ТЕПЛОНОСИТЕЛЕЙ

Аннотация

Представлена модель, позволяющая провести сравнительный анализ интегральных характеристик работы типичной конденсаторной установки мини-ТЭС с органическим циклом Ренкина в условиях применения разных рабочих веществ. Определены температуры рабочего потока на выходе из конденсатора энергоустановки при различных значениях температуры внешней среды. Проведён сравнительный анализ эффективности использования различных органических теплоносителей.

Ключевые слова: автономность, тепломассоперенос, фазовый переход, конденсатор, органический теплоноситель.

Vysokomornaja O.V.1, Vysokomorny V. S.2, Strizhak P.A.3

1 2PhD in Physics and mathematics; 2Postgraduate student; 3Doctor in Physics and mathematics, professor, National Research Tomsk Polytechnic University

THE ANALYSIS OF THE EFFECTIVE WORK OF THE MINI THERMOELECTRIC STATIONS CONDENSER UNITS WITH THE APPLICATION OF THE HIGH–TEMPERATURE ORGANIC HEAT CARRIERS

Abstract

A model that allows for a comparative analysis of the integral characteristics for mini thermoelectric stations condensers with an organic Rankine cycle and using of different working substances is presented. The temperatures of the working stream at the outlet of the condenser power plants at various temperatures of the environment are determined. A comparative analysis of the efficiency using various organic heat carriers is carried out.

Keywords: autonomy, heat and mass transfer, phase transition, condenser, organic heat carrier.

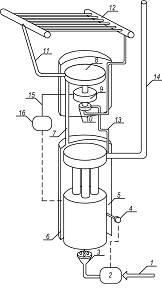

Ежегодно на территории страны добывается более 500 млрд. куб. м природного и попутного газов [1]. Для поставки «голубого» топлива потребителям эксплуатируется около 170 тыс. км магистральных газопроводов. При этом функционирование магистрального газопровода обеспечивается большим количеством линейных технологических объектов. Для газопроводов, расположенных в Восточной Сибири и на Дальнем Востоке, зачастую организовать централизованное энергоснабжение линейных объектов газотранспортной системы невозможно в силу отсутствия соответствующей инфраструктуры. Для автономного энергоснабжения таких объектов зачастую используются мини ТЭС [2] с органическим циклом Ренкина (рис. 1).

Рис. 1. Схема мини-ТЭС, работающей по замкнутому циклу пара:

1 – подвод топлива; 2 – панель управления подачей горючего; 3 – горелка; 4 – термостат; 5 – органическая жидкость; 6 – парогенератор; 7 – пар; 8 – турбина; 9 – генератор переменного тока; 10 – насос; 11 – подача пара в конденсатор; 12 – конденсатор; 13 – вывод конденсата; 14 – дымовая труба; 15 – кабели входа переменного тока к выпрямителю; 16 – электрический щит

Предприятия эксплуатирующие данные мини – ТЭС нередко сталкиваются с проблемами нерегламентированных отказов, возникновение которых ставит под угрозу функционирование линейного объекта и негативно сказывается на функционировании газотранспортной системы в целом. В частности, причинами аварийных технических происшествий являются обрыв пламени горелочного устройства (около 21 % от всего количества отказов), механическая неисправность турбоагрегата (около 25 %) и предельно высокая температура в конденсаторе (около 20 %) [3, 4].

В силу особенностей конструкции мини-ТЭС и условий, предъявляемых заводом-изготовителем, детально проанализировать причины возникновения обрыва пламени горелочного устройства и механической неисправности турбоагрегата не представляется возможным. Воздушный конденсатор мини-ТЭС вынесен за пределы ее блок-корпуса, что позволяет провести анализ его работы и причин превышения температуры органического рабочего тела на выходе из конденсатора сверх нормативного значения (в частности, с точки зрения рациональности использования того или иного органического рабочего вещества). Проведение экспериментальных исследований осложнено необходимостью вывода мини-ТЭС из технологического процесса (останова), а также установки большого количества портативных контрольно-измерительных приборов, что влечёт за собой немалые материальные затраты. Поэтому представляется целесообразным проведение исследований с применением современных подходов и методов численного моделирования.

Цель настоящей работы – численное исследование энергоэффективной работы конденсаторной установки мини-ТЭС при различных условиях теплообмена с окружающей средой, а также в условиях использования различных органических рабочих веществ.

Постановка задачи

Мини-ТЭС функционирует по следующему принципу (рис. 1). Энергия, выделяющаяся при сгорании топлива, расходуется на нагрев и испарение органического рабочего вещества в парогенераторе. Далее рабочее вещество в виде пара поступает на лопатки турбины, приводя её во вращение. На одном валу с турбиной находится электрогенератор. Рабочее вещество направляется в трубки воздушной конденсаторной установки, которая состоит из 2 рядов оребрённых трубок внутренним диаметром Din=38 мм, объединённых коллекторами. Расстояние между трубками конденсатора в ряду составляет L≈0.15Din. В конденсаторе органическое рабочее вещество охлаждается и переходит в жидкую фазу.

Одной из главных особенностей рассматриваемой мини-ТЭС является использование сконденсировавшейся рабочей жидкости – дихлорбензола – для смазки подшипников скольжения, на которых установлен вал турбогенератора. Поэтому для анализа энергоэффективной работы мини-ТЭС в качестве альтернативы дихлорбензолу целесообразно выбирать такой органический теплоноситель, который обладал бы хорошими смазывающими свойствами, высокой предельной температурой использования и химической инертностью. Этим требованиям удовлетворяет полидиэтилсилоксановая жидкость ПЭС-5 [5].

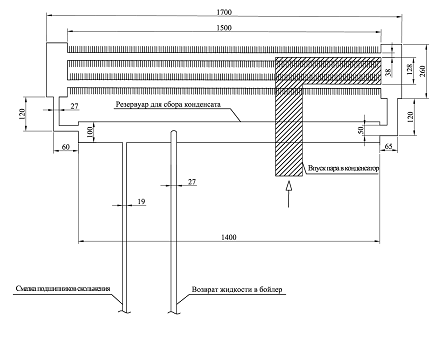

Для упрощения постановки задачи в первом приближении было принято, что трубки конденсатора расположены без уклона, а двухфазный рабочий поток и конденсат движутся «попутно» (рис. 2).

Рис. 2. Упрощенная схема конденсаторной установки

(фронтальный вид)

Моделировался процесс конденсации в одиночной трубке, характерные размеры которой – длина и диаметр – идентичны размерам трубок конденсатора, объединённых коллекторами. Такая постановка задачи объясняется однотипностью каналов, которые входят в состав конденсаторной установки.

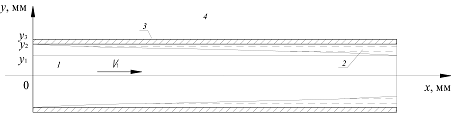

Принята следующая схема процессов тепломассопереноса в рассматриваемой системе (рис. 3). Предполагалось, что рабочее тело в парообразном состоянии при температуре насыщения TS поступает в трубки конденсатора. За счёт теплообмена с внешней средой через стенки трубок от протекающих внутри конденсатора со скоростью V1 паров рабочего вещества отводится тепло. Начинается процесс фазового перехода. При этом на внутренней поверхности трубок образуется плёнка конденсата. По мере продвижения пара через трубки толщина плёнки конденсата δ увеличивается, а доля пара в парожидкостной смеси φv уменьшается. При завершении фазового перехода дальнейший отвод тепла от рабочего тела сопровождается снижением его температуры.

Рис. 3. Схема области решения задачи:

1 – пары рабочего вещества; 2 – конденсат; 3 – стенка трубки конденсатора; 4 – окружающий воздух

Процесс конденсации считался завершённым при достижении доли пара в парожидкостной смеси рабочего вещества нормативного значения, заявленного заводом-изготовителем [6].

При постановке задачи было сделано несколько допущений: 1. Считалось, что рабочее вещество поступает в конденсатор в состоянии сухого пара, поскольку его входные температура и давление соответствуют этому состоянию [6]. 2. Коэффициент теплоотдачи при конденсации пара, вычисленный по зависимостям [7], считался постоянным. Анализ физической постановки задачи показывает, что учёт изменения α1-2 по длине трубки конденсатора приведет к существенному усложнению модели при минимальном изменении результатов. 3. Паровая фаза рабочего вещества считались идеальным газом. В связи с отсутствием соответствующих датчиков в конденсаторной установке [6] трудно определить параметры рабочего потока и в первом приближении целесообразно рассматривать его как идеальный газ. 4. Теплофизические характеристики парожидкостной смеси рабочего вещества вычислялись в соответствии с правилом аддитивности.

Математическая модель

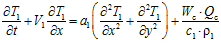

Нестационарные дифференциальные уравнения, описывающие процесс конденсации рабочего тела в трубках конденсаторной установки (рис. 2) и соответствующие сформулированной физической постановке задачи, в декартовой системе координат имеют следующий вид [8].

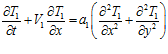

Уравнение теплопроводности для рабочего вещества в зоне конденсации

(T1=Ts, 0<x<x1, 0<y<y1):

. (1)

. (1)

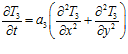

Уравнение теплопроводности для рабочего вещества вне зоны конденсации (Т1<Тs, 0<x<x1, y1<y<y2):

. (2)

. (2)

Уравнение теплопроводности для стенки (0<x<x, y2<y<y3):

. (3)

. (3)

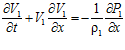

Уравнение движение потока рабочего вещества (Т1<Тs, 0<x<x1, 0<y<y1):

. (4)

. (4)

Начальные условия: t=0; T1=T0, φv=1. (5)

Граничные условия:

-

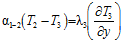

на границах «парожидкостная смесь – плёнка конденсата»

при 0<x<x1, y=y1  , T1=T2; (6)

, T1=T2; (6)

-

на границе «плёнка конденсата – внутренняя поверхность трубы»

при 0<x<x1, y=y2  ,

,  ; (7)

; (7)

-

на границе «наружная поверхность трубы – воздух»

при 0<x<x1, y=y3  , T3=T4; (8)

, T3=T4; (8)

-

на оси симметрии трубопровода

при 0<x<x1, y=0  . (9)

. (9)

В системе уравнений (1)–(9) приняты следующие обозначения: T – температура, К; Тs – температура насыщения рабочего вещества, К; x, y – координаты декартовой системы координат, м; t – время, с; V – скорость потока рабочего вещества, м/с; a – коэффициент температуропроводности, м2/с; Wc – объёмная скорость конденсации рабочего вещества, м3/с; Qc – скрытая энергия фазового перехода, Дж/кг; c – массовая теплоёмкость, Дж/(кг·К); ρ – плотность, кг/м3; P – давление рабочего вещества, Н/м2; φv – доля пара в двухфазном рабочем потоке; λ – коэффициент теплопроводности, Вт/(м·К); Т0 – температура рабочего вещества в начальный момент времени, К; g – ускорение свободного падения, м/с2; η – динамический коэффициент вязкости, м2/с; Din – внутренний диаметр трубопровода, м; индексы «1», «2», «3» соответствуют парожидкостной смеси, жидкой фазе рабочего вещества, материалу труб конденсатора, воздуху.

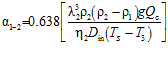

Плотность паров рабочего вещества вычислялась по формуле:

, (10)

, (10)

где M – молярная масса рабочего вещества, кг/кмоль; Rt – универсальная газовая постоянная, Дж/(моль·К).

Объёмная скорость конденсации определялась из выражения:

, (11)

, (11)

где β – безразмерный коэффициент испарения; kβ – безразмерный коэффициент, равный 0.4; Pn – давление насыщенных паров рабочего вещества, Н/м2.

Система нестационарных дифференциальных уравнений (1)–(11) решалась методом конечных разностей [9]. Разностные аналоги дифференциальных уравнений (1)–(11) решались локально–одномерным методом [9]. Для решения одномерных разностных уравнений применялся метод прогонки с использованием неявной четырехточечной схемы [9]. Для решения нелинейных уравнений применялся метод простых итераций [10]. Методика оценки достоверности результатов выполненных численных исследований основана на проверке консервативности применяемой разностной схемы [11–13].

Результаты и обсуждение

Численные исследования выполнены при типичных значениях параметров рассматриваемой системы (рис. 2). Начальная температура рабочего вещества на входе в конденсатор, соответствующая состоянию насыщения: дихлорбензол – T1d=426 К и ПЭС-5 – T1p=530 К. Тепловой эффект конденсации: дихлорбензол – Qc1=311.7 кДж/кг, ПЭС-5 – Qc2=200 кДж/кг. Молекулярная масса: дихлорбензол – M1=147 кг/кмоль, ПЭС-5 – M2=1617 кг/кмоль. Размеры области решения Hx=50 мм, Hy=1500 мм. Безразмерный коэффициент испарения β=0.1. Скорость движения рабочего потока в конденсаторе V1=0.01 м/с. Коэффициент теплоотдачи при конденсации паров рабочего вещества в канале конденсатора α1-2=650 Вт/(м2∙К). Теплофизические характеристики дихлорбензола, ПЭС-5, стали, воздуха приведены в [5, 14–19].

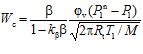

На рис. 4 представлены зависимости выходной температуры парожидкостной смеси дихлорбензола от коэффициента теплообмена на границе «стенка трубки конденсатора – воздух» при различных значениях температуры наружного воздуха.

Рис. 4. Зависимость температуры двухфазного рабочего потока на выходе из конденсатора от условий теплообмена с окружающей средой:

1 – T3=263 К; 2 – T3=283 К; 3 – T3=303 К

Рисунок 4 иллюстрирует, что при значении температуры наружного воздуха T3=263 К (кривая 1) условия теплообмена между стенкой трубки конденсатора и окружающей средой оказывают заметное влияние на процессы тепломассообемна при конденсации рабочего вещества внутри трубки (при изменении коэффициента теплоотдачи в диапазоне от 5 до 30 Вт/(м2·К) температура выходного рабочего потока изменяется на величину около 10 К). При более высоких температурах наружного воздуха (T3=283 К, кривая 2) это влияние становится менее заметным, а при температуре окружающей среды T3=303 К (кривая 3) изменение коэффициента теплообмена между наружной поверхностью канала конденсатора и окружающей средой практический не сказывается на значении выходной температуры рабочего потока дихлорбензола.

На основании полученных зависимостей (рис. 4) можно сделать вывод о том, что определяющим фактором при конденсации органического рабочего вещества в конденсаторной установке рассматриваемой мини-ТЭС с замкнутым циклом пара является градиент температур между рабочим потоком внутри трубок и окружающей средой.

Можно предположить, что в условиях высоких температур окружающего воздуха интенсификация теплообмена даже за счёт дополнительного использования вентилятора не обеспечит удовлетворительные условия конденсации. Особенно возрастает риск повышения температуры рабочего потока в конденсаторе сверх нормативного значения в условиях использования мини-ТЭС на мощности, близкой к максимальной, поскольку увеличение мощности достигается путём повышения параметров рабочего потока.

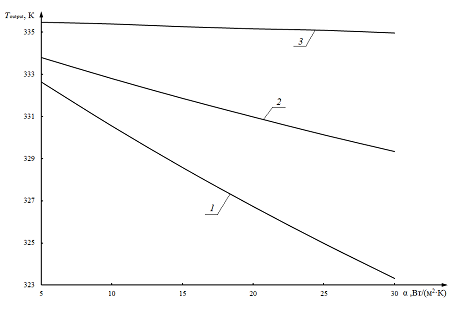

Также проведён сравнительный анализ влияния температуры окружающей среды на выходную температуру рабочего потока при использовании разных органических теплоносителей со смазывающими свойствами – дихлорбензола и полиэтилсилоксановой жидкости ПЭС-5 (рис. 5). Представленные на рис. 5 зависимости позволяют сделать заключение о более масштабном влиянии на процессы тепломассопереноса, протекающие в трубке конденсатора мини-ТЭС, значения температуры внешней среды в случае применения в качестве теплоносителя в рассматриваемом цикле дихлорбензола (кривая 2). Выходная температура рабочего потока дихлорбензола изменяется на 50 К при варьировании температуры окружающего конденсатор воздуха в диапазоне T3=253÷313 К.

При использовании в замкнутом термодинамическом цикле источника мини-ТЭС полиэтилсилоксановой жидкости ПЭС-5 влияние температуры окружающего воздуха на процесс конденсации менее значительно (кривая 1). Выходная температура рабочего потока изменяется на 22 К при изменении температуры внешней среды в том же диапазоне. При этом для диапазона температур наружного воздуха T3=293÷313 К более благоприятные условия конденсации обеспечиваются в случае использования ПЭС-5 (разность между значениями температуры кипения и выходной температуры рабочего потока составляет около 145 К, в то время как для дихлорбензола эта разность составляет менее 120 К).

Рис. 5. Зависимость температуры двухфазного рабочего потока на выходе из конденсатора от температуры окружающей среды:

1 – ПЭС-5; 2 – дихлорбензол

При низких температурах наружного воздуха (T3=253 К) процессы конденсации и охлаждения рабочего потока более интенсивно протекают в случае использования в качестве рабочего вещества дихлорбензола (разности между значениями температуры насыщения и температуры теплоносителя на выходе из конденсатора составляют около 175 К и 165 К для дихлорбензола и ПЭС-5 соответственно).

Полученные результаты численного моделирования можно объяснить тем, что кремнийорганический теплоноситель ПЭС-5 имеет значительно более высокую (по сравнению с дихлорбензолом) температуру конденсации (TSПЭС-5≈520 К), и даже в условиях высокой температуры окружающей среды между стенкой трубки конденсатора и омывающим её снаружи воздухом возникает достаточно большой градиент температур. В условиях же более низких температур наружного воздуха применение дихлорбензола более эффективно в связи с тем, что это вещество характеризуется большей энергией фазового перехода.

Следует также отметить, что применение в качестве рабочего вещества в органическом цикле Ренкина рассматриваемой мини-ТЭС полиэтилсилоксановой жидкости ПЭС-5 потребовало бы осуществления всех этапов цикла при значительно более высоком температурном режиме, что с большой долей вероятности отрицательно сказалось бы на состоянии всех узлов мини-ТЭС и могло бы стать причиной снижения надёжности работы мини-ТЭС. Таким образом, можно утверждать, что применение в рассматриваемом термодинамическом цикле проектного рабочего вещества – дихлорбензола является наиболее целесообразным.

Выводы

Представлены физическая и математическая модели, позволяющие численно исследовать процессы тепломассопереноса при конденсации органического рабочего вещества в замкнутом цикле пара мини-ТЭС. Определены масштабы влияния условий теплообмена конденсатора с внешней средой на значение выходной температуры двухфазного рабочего потока. Сделано заключение об определяющем влиянии на процесс конденсации значения температуры внешней среды.

Работа выполнена при финансовой поддержке ООО «Газпром трансгаз Томск» (Грант для поддержки сотрудников, осуществляющих научную деятельность) и Министерства образования и науки Российской Федерации (госконтракт 2.80.2012).

Литература

1. ОАО «ГАЗПРОМ». Годовой отчет 2012 // [Электронный ресурс]. – Режим доступа: http://www.gazprom.ru/investors/reports/2012.

2. Правила технической эксплуатации электростанций собственных нужд объектов ОАО «Газпром» ВРД 39-01.10-071-2003 [Текст]. // ООО «Научно-исследовательский институт природных газов и газовых технологий – ВНИИГАЗ». – Москва, 2003.

3. Высокоморный, В.С. Реализация инновационных технологий энергообеспечения автономных объектов газотранспортной системы [Текст] / В.С. Высокоморный, Б.А. Сярг // Новые технологии газовой, нефтяной промышленности, энергетики и связи: Сборник трудов XX международного технологического конгресса. – Иркутск, 23–26 августа 2011. – Москва: Академия технологических наук РФ, 2012. С. 164–168

4. Высокоморный, В.С. Повышение надежности энергообеспечения удаленных объектов транспорта нефти и газа путем использования автономных источников энергоснабжения [Текст] / В.С. Высокоморный // Энергетическое обследование как первый этап реализации концепции энергосбережения: Матер. междунар. молодёжной конференции. – г. Томск, 3–4 декабря 2012. – Томск: Томский политехнический университет, 2012. – С. 190–192.

5. Бабиков, Ю.М. Органические и кремнийорганические теплоносители [Текст] / Ю.М. Бабиков, Д.С. Рассказов.: Энергия. – 1975. – 272 с.

6. EPS operation & maintenance manual (powered by CCVT) // This document contains information that is proprietary to ORMAT SYSTEMS LTD. 2006. – part 2. – 600 p.

7. Справочник по теплообменникам [Текст]. – М.: Энергоатомиздат. – Т.1. – 1987. – 561 с.

8. Пасконов, В.М. Численное моделирование процессов тепло – и массообмена [Текст] / В.М. Пасконов, В.И. Полежаев, Л.А. Чудов. – М.: Наука. – 1984. – 277 с.

9. Самарский, А.А. Теория разностных схем [Текст] / А.А. Самарский. – М.: Наука. – 1983. – 616 с.

10. Коздоба, Л.А. Методы решения нелинейных задач теплопроводности [Текст] / Л.А. Коздоба. – М.: Наука. – 1975. – 227 с.

11. Кузнецов, Г.В. Численное решение задачи воспламенения жидкого пожароопасного вещества одиночной «горячей» частицей [Текст] / Г.В. Кузнецов, П.А. Стрижак // Физика горения и взрыва. – 2009. – № 5. – С. 42–50.

12. Высокоморная, О.В. Моделирование зажигания жидкого топлива локальным источником нагрева в условиях выгорания жидкости [Текст] / О.В. Высокоморная, Г.В. Кузнецов, П.А. Стрижак // Химическая физика. – 2011. – № 8. – С. 62–67.

13. Kuznetsov G.V., Strizhak P.A. Transient heat and mass transfer at the ignition of vapor and gas mixture by a moving hot particle // International Journal of Heat and Mass Transfer. – 2010. – Volume 53, Issues 5–6. – P. 923–930.

14. Варгафтик, Н.Б. Справочник по теплофизическим свойствам газов и жидкост / Н.Б. Варгафтик. – М.: ООО «Старс». – 2006. – 720 с.

15. Лариков, Л.Н. Тепловые свойства металлов и сплавов: справочник [Текст] / Л.Н. Лариков, Ю.Ф. Юрченко. – Киев: Наукова думка. – 1985. – 439 с.

16. Кнунянца, И.Л. Химическая энциклопедия [Текст]: в 5-ти томах / под ред. И. Л. Кнунянца, Н. С. Зефирова. – М.: Советская энциклопедия, 1988-1998. Т. 2. – 1990. – 671 с.

17. Ошина, Л.А. Промышленные хлорорганические продукты [Текст] / под ред. Л.А. Ошина. – М.: Химия. – 1978. – 653 с.

18. Исаченко, В.П. Теплообмен при конденсации [Текст] / В.П. Исаченко. – М.: Энергия. – 1977. – 239 с.

19. Юренева, В.Н. Теплотехнический справочник [Текст] / под ред. В.Н. Юренева, П.Д. Лебедева. – М.: Энергия. – 1975. – Т. 1, 2.