SPECIFICS OF STRUCTURE FORMATION OF TITANIUM ALLOYS IN THE PROCESS OF SELECTIVE ELECTRON-RAY SINTERING (SERS)

SPECIFICS OF STRUCTURE FORMATION OF TITANIUM ALLOYS IN THE PROCESS OF SELECTIVE ELECTRON-RAY SINTERING (SERS)

Abstract

In this work, the phase composition and structure of a material made from a powder of titanium alloy VT6 (Ti-6Al-4V) by additive manufacturing (AM), which is a selective electron-ray sintering (SERS), is studied. An additional stage in the processing of the resulting product was hot isostatic pressing (HIP), which allows the necessary complex of mechanical properties of the resulting material.

Titanium alloys are widely used in such industries as aircraft and rocket engineering, shipbuilding, mechanical engineering, as well as in medicine. This is due to their high mechanical resistance, high corrosive resistance, low specific weight and good biocompatibility. VT6 alloy, in addition, is well welded by all traditional types of welding, including diffusive one.

1. Введение

Двухкомпонентный сплав ВТ6 относится к деформируемым (α + β) сплавам средней прочности [1], [2]. Высокотемпературная β-фаза имеет решетку ГПУ, низкотемпературная α–фаза - ОЦК. Сплав является термически упрочняемым. Схема термообработки включает закалку с температуры 880 – 950 °C и старение при 450 – 550 °C в течении 2 – 8 часов, что обеспечивает повышение прочности на 20 – 30 % при незначительном снижении пластичности. Повышение прочности и жаропрочности за счет выделения α-фазы объясняется присутствием в сплаве алюминия, а сохранение пластичности - наличием даже при низких температурах β – фазы в результате стабилизирующего действия ванадия. Однако, следует учитывать, что α-фаза, увеличивая твердость и прочность, охрупчивает материал, а β-фаза снижает эти показатели [3], [4], [5].

Процесс СЭЛС характеризуется высокими скоростями охлаждения во время синтеза, поэтому β-фаза трансформируется в мартенситную структуру (α'-фазу), что и приводит к охрупчиванию. Мартенситная α'-фаза образуется по сдвиговому механизму и является твердым раствором замещения β-стабилизатора в α-титане. Это объясняет значительно меньшее увеличение прочности мартенсита в сплавах титана по сравнению с углеродистыми сталями, в которых мартенсит – твердый раствор внедрения. По химическому составу α'-мартенсит совпадает с β-фазой, но по структуре α'-фаза гексагональная. Следует отметить, что образованию именно α'-фазы способствует закалка из высокотемпературной β-области, т.е. выше температуры α→β превращения. При закалке из α+β области образуется пересыщенная ванадием базоцентрированная α''-фаза. В результате старения, следующего за закалкой, обе мартенситные фазы распадаются на смесь a- и β-фаз [6], [7], [9], [10].

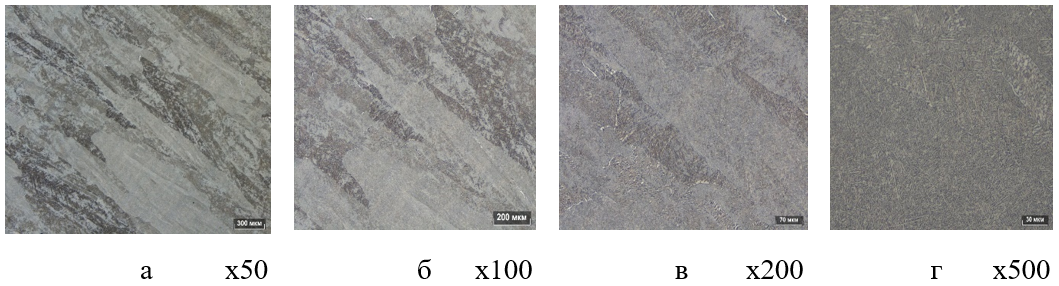

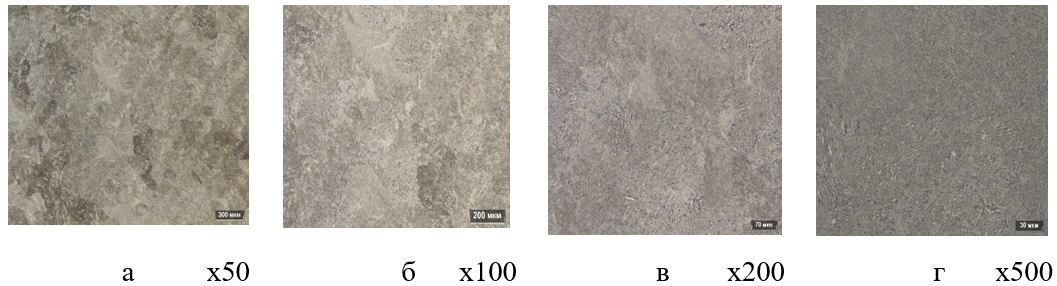

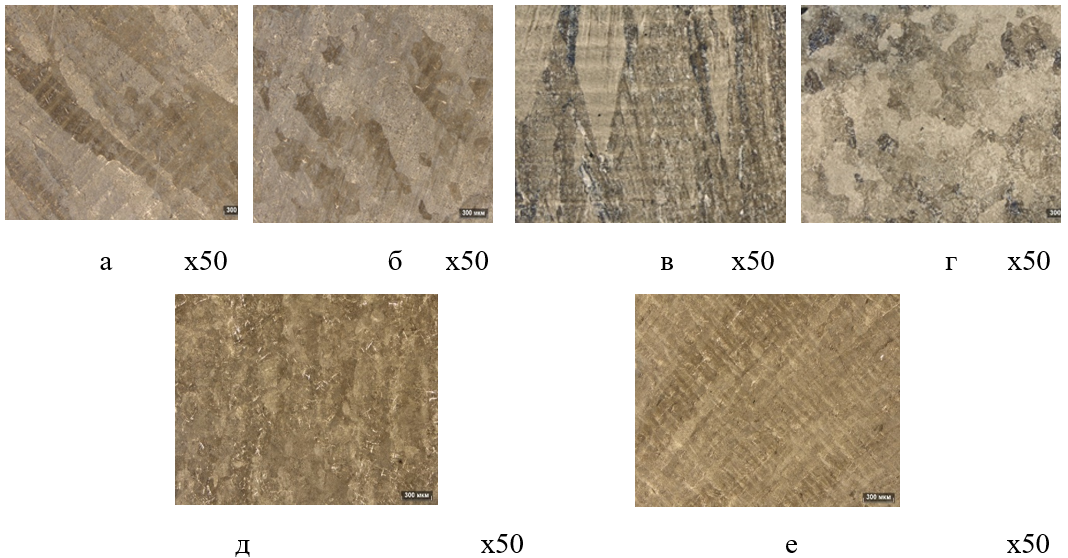

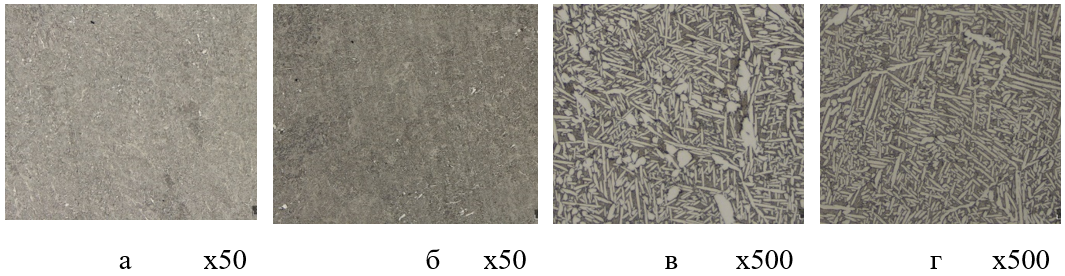

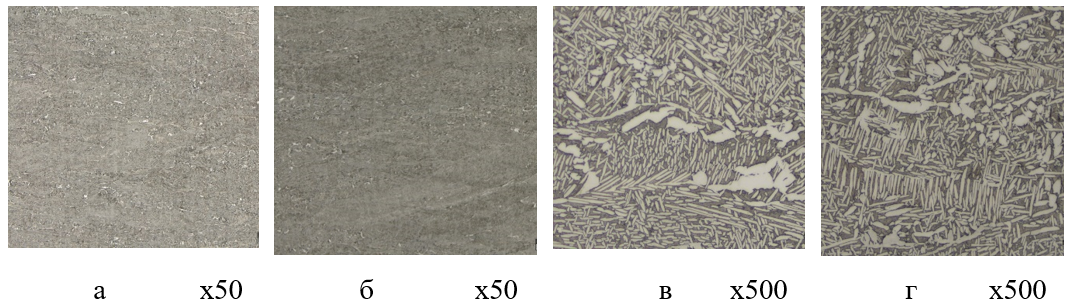

На рисунках (1-4) представлены микроструктуры образцов из сплава ВТ6, полученных методом СЭЛС. В процессе изготовления образцы размещались под углом 45 °, 90 ° и параллельно платформе построения. Шлифы изготавливались параллельно и перпендикулярно осям образцов, фотографирование производилось при различных увеличениях оптической системы.

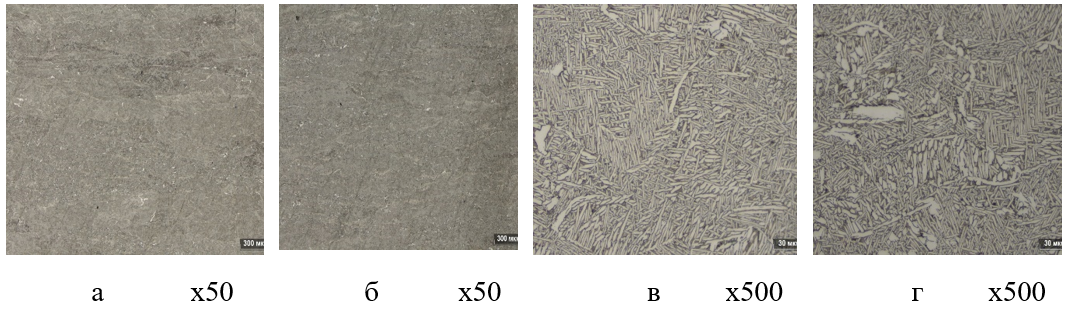

Рисунок 1 - Структура сплава ВТ6 после СЭЛС:

а – г - сечения вдоль оси образца

Примечание: образец расположен под углом 45° к платформе построения

Рисунок 2 - Структура сплава ВТ6 после СЭЛС:

а - г –сечения перпендикулярно оси образца

Примечание: образец расположен под углом 45° к платформе построения

Как следует из рисунков 1 и 2, лучше всего выявляется столбчатая структура на продольных образцах при небольших увеличениях – отчетливо видны столбики исходной β – фазы, наклоненные к оси образца под углом примерно 45 °. Именно такая структура характерна для титановых сплавов, полученных методом СЭЛС [2]. Чем больше увеличение оптической системы микроскопа, тем менее четким становится снимки. При максимальном увеличении столбчатая структура практически не выявляется. Следует отметить, что столбчатость видна и на продольных, и на поперечных снимках, при этом ширина столбиков примерно одинакова.

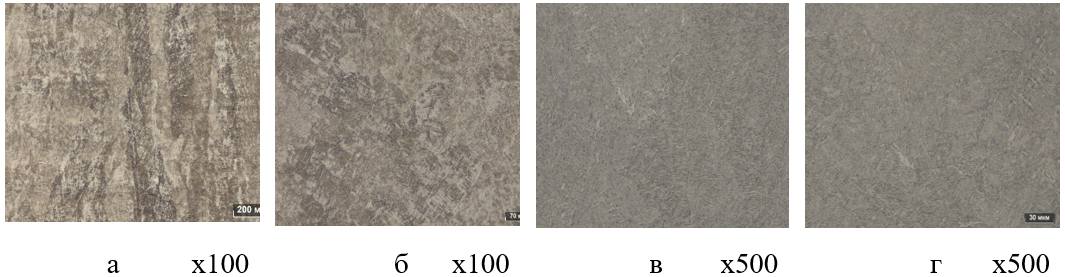

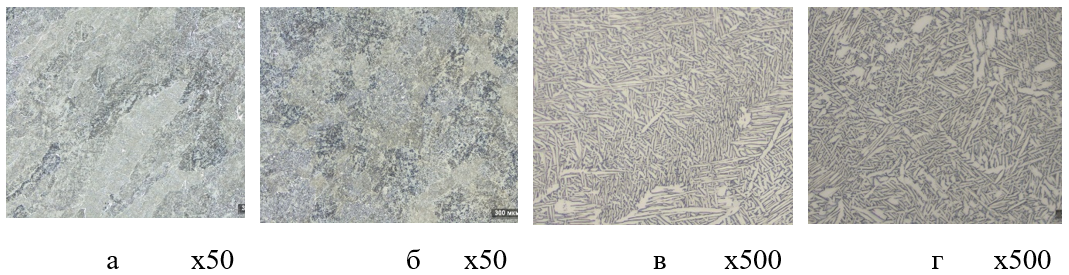

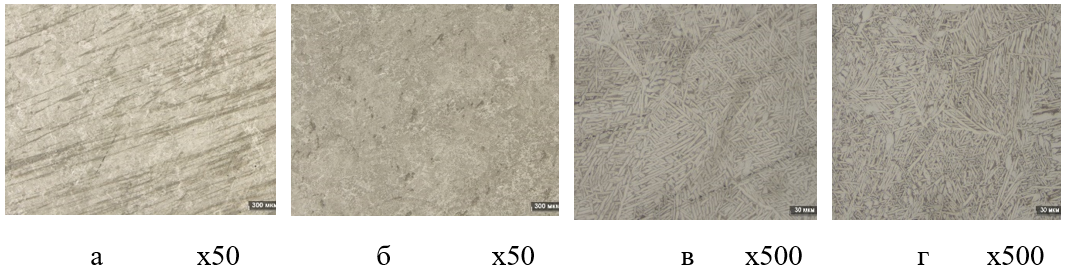

Учитывая большое количество имеющихся фотографий, далее мы приводим не все, а только сделанные при минимальном и максимальном увеличениях. Случай, когда столбики ориентированы вдоль оси изделия, представлен на рисунке 3. Хорошо видно, что на поперечных фотографиях столбиков уже нет, что и понятно – вместо них видны округлые области, окаймленные темной β-фазой, представляющие собой сечения цилиндров.

Рисунок 3 - Рисунок 3 - Структура сплава ВТ6 после СЭЛС:

а, в – сечение вдоль оси образца; б, г – сечение перпендикулярно оси образца

Примечание: образец расположен под углом 90° к платформе построения

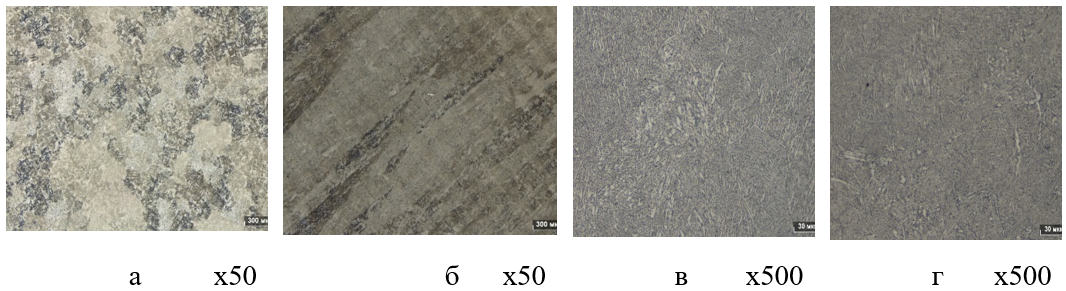

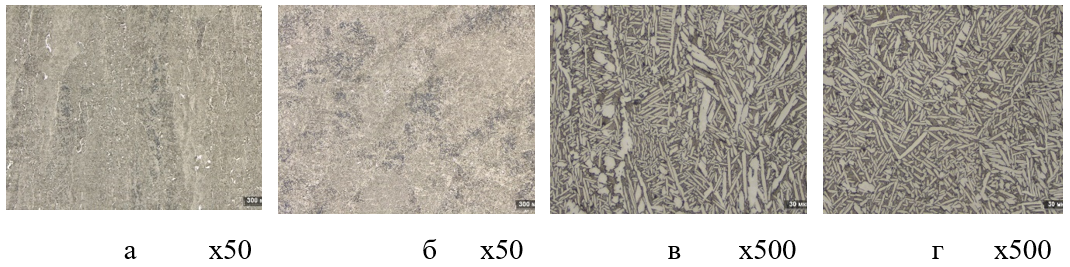

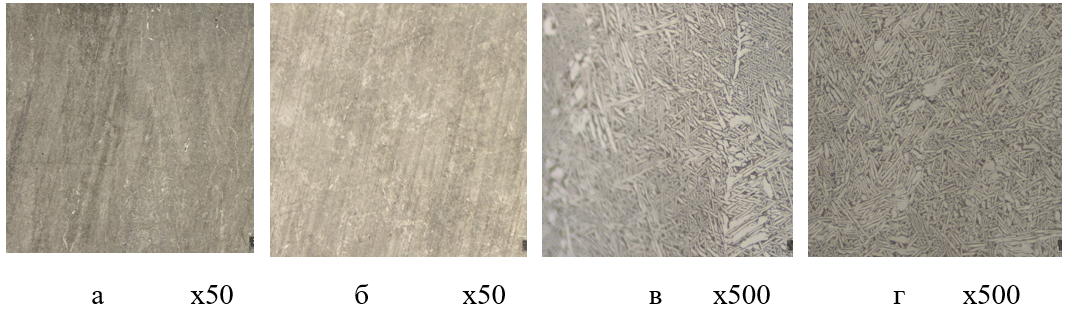

Изменение положения образца на горизонтальное меняет характер изображений (рис.4). Теперь столбики исходной фазы присутствуют на поперечных фотографиях. Учитывая, что их длина может достигать нескольких миллиметров [2], можно заключить, что изменение расположения образца по отношению к платформе построения изменяет ориентацию структурных элементов, поворачивая их на 90 °, но сам характер структуры не изменяется. На рис 4а особенно хорошо видны сечения столбиков, представляющие собой области α (светлые), окаймленные кристаллами β (темные). При большом увеличении структура практически не видна.

Рисунок 4 - Структура сплава ВТ6 после СЭЛС:

а, в – сечение вдоль оси образца; б, г – сечение, перпендикулярно оси образца

Примечание: горизонтальное расположение образца

Та же тенденция наблюдается и при использовании другого травителя, поэтому на рисунке 5 приводятся только снимки, сделанные с увеличением 50 раз.

Рисунок 5 - Структура сплава ВТ6 после СЭЛС с применением другого реактива для травления:

а - продольное сечение; б –перпендикулярное оси сечение (угол 45 °); в - продольное сечение; г – перпендикулярное оси сечение (угол 90°); д – продольное сечение; е – перпендикулярное оси сечение (горизонтальное расположение образца)

Для многих областей применения, например, в медицине, термообработка деталей, полученных методом СЭЛС не нужна. Однако, в аэрокосмической области к материалам предъявляются особенно высокие требования, поэтому необходимо применять дополнительные методы упрочнения, в частности ГИП [3] (горячее изостатическое прессование). Метод ГИП представляет собой разновидность термомеханической обработки, основная его цель - повышение плотности и снижение пористости изделий из различных, в том числе и титановых сплавов. Объем пор в материале после применения ГИП уменьшается благодаря двум процессам: пластическая деформация и диффузии, которые обеспечивают соприкосновение и диффузионную сварку стенок пор.

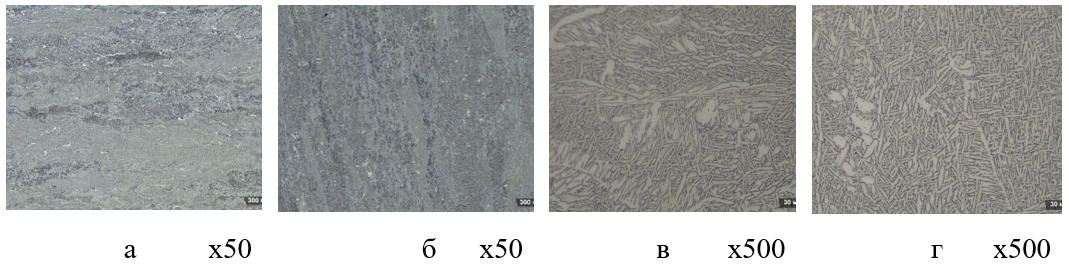

Рисунок 6 - Структура сплава ВТ6 после СЭЛС и ГИП:

а, в – сечение вдоль оси образца; б, г – сечение перпендикулярно оси образца

Примечание: образец расположен под углом 45° к платформе построения

Рисунок 7 - Структура образца после СЭЛС и ГИП:

а, в – сечение вдоль оси образца; б, г – сечение перпендикулярно оси образца

Примечание: образец расположен под углом 90 ° к платформе построения

Известно, что образцы материалов, полученные методом СЭЛС, могут содержать сферические поры, размеры которых достигают нескольких десятков микрон [2]. Однако на снимках, представленных на рисунках 1- 5, поры не выявлены. Возможно они слишком мелкие и лучше проводить исследования при увеличениях электронного микроскопа. Естественно, что и на образцах после ГИП поры отсутствуют, рис. 6-8.

При этом на продольных шлифах при малом увеличении хорошо видны столбчатые зерна, а при большом - колонии пластин α-фазы (рис. 6, 7 и 8, снимки в и г). В структуре присутствуют и более крупные (светлые) кристаллиты α-фазы, что указывает на протекании в ней процесса коагуляции (особенно это хорошо видно на рисунках 7в и 8 в, г).

Рисунок 8 - Структура образца из сплава ВТ6 после СЭЛС и ГИП:

а, в – сечение вдоль оси образца; б, г –сечение перпендикулярно оси образца

Примечание: образец расположен горизонтально по отношению к платформе построения:

Рисунок 9 - Структура образцов из сплава ВТ6 после СЭЛС, ГИП и ТО:

а, в – сечение вдоль оси образца; б, г – сечение перпендикулярно оси образца

Примечание: образец расположен под углом 45° к платформе построения

Рисунок 10 - Структура образцов из сплава ВТ6 после СЭЛС, ГИП и ТО:

а, в – сечение вдоль оси образца; б, г – сечение перпендикулярно оси образца

Примечание: образец расположен горизонтально по отношению к платформе построения

Влияние термической обработки (ТО) на структуру сплава ВТ6 после СЭЛС и ГИП иллюстрируют рисунки 9 и 10.

Как видно, на образцах с разными схемами установки по отношению к платформе при малых увеличениях столбчатая структура не выявляется ни на продольных, ни на поперечных шлифах (рис. 9 и 10а, б). Однако при максимальном увеличении микроскопа хорошо видна структура (α+ β) сплава. Обращает на себя внимание то, что качественно она подобна структуре на рис. 8 в, г, но выглядит более четкой и пластинки α-фазы крупнее. Явно больше по размеру и отдельные включения α-фазы, лучше всего это видно на рис. 10 в, что бесспорно указывает на продолжение процесса коагуляции.

В заключение, имеет смысл рассмотреть влияние термообработки на структуру сплава ВТ6 после СЭЛС, но без ГИП. При минимальном увеличении хорошо видны вытянутые области (α+ β) фаз, на шлифе, ориентированном вдоль образца, они выглядят как параллельные полоски, проходящие под углом 45 ° к оси изделия (рис. 11, а). На поперечном шлифе видны едва различимые темные оторочки, представляющие собой мелкодисперсную смесь α+β, а также темные пятнышки, которые, возможно, являются удачно расположенными порами, попавшими в поле зрения микроскопа (рис. 11, б).

Рисунок 11 - Структура образцов из сплава ВТ6 после СЭЛС и ТО:

а, в – сечение вдоль оси образца; б, г – сечение перпендикулярно оси образца

Примечание: образец расположен под углом 45° к платформе построения

При больших увеличениях на продольных шлифах можно различить параллельные темные полоски мелкодисперсной смеси (α+β) фаз (рис.11 в), направленных под углом 45 °, всю остальную площадь шлифа занимают беспорядочно ориентированные крупные светлые пластинки α-фазы, разделенные темными прослойками β-фазы.

Рисунок 12 - Структура образца из сплава ВТ6 после СЭЛС и ТО:

а, в – сечение вдоль оси образца; б, г – сечение перпендикулярно оси образца

Примечание: образец расположен под углом 90 ° к платформе построения

На рис. 12 показан образец, расположенный перпендикулярно платформе. При малых увеличениях нечетко, но все же видна столбчатая структура (рис. 12а, б). При большом увеличении на продольном шлифе видно, что столбики исходной β-фазы окаймлены длинными, вытянутыми кристаллами α, что и делает их контуры различимыми. Пространство внутри столбика и снаружи заполнено крупнодисперсными кристаллами α, между ними – более темная β-фаза (рис. 12 в). На поперечном шлифе четко видна только крупнодисперсная (α+β) структура (рис. 12 г). Отдельные крупные светлые зерна - результат коагуляции частиц α-фазы.

При малых увеличениях структурные составляющие горизонтально расположенных образцов практически не выявляется (рис.13 а, б), при больших и для продольных, и для поперечных образцов имеем структуры двухфазного (α+ β) сплава (рис. 13 в, г) с крупными отдельными включениями α-фазы.

Рисунок 13 - Структура образцов из сплава ВТ6 после СЭЛС и ТО:

а, в – сечение вдоль оси образца; б, г – сечение перпендикулярно оси образца

Примечание: образец расположен горизонтально по отношению к платформе построения

2. Заключение

В ходе проведенной научно-исследовательской работы, показано, что ГИП сохраняет двухфазную (α+ β) структуру сплава ВТ6, полученного методом СЭЛС. Установлено, что применение ГИП вызывает появление в структуре отдельных крупных кристаллов α-фазы.

Показано, что термообработка способствует процессам коагуляции α-фазы как в случае использования ГИП, так и непосредственно после СЭЛС.