On acceptance of ribbed birchwood affected by rot as raw materials for production of particleboards

On acceptance of ribbed birchwood affected by rot as raw materials for production of particleboards

Abstract

One of the most common hardwood species in the Far East is the ribbed birch. However, its involvement in production is hindered by the presence of false kernel and rots of stages I, II and III. The work shows the possibility of wider involvement of this resource in the production of particleboard by increasing the permissibility of wood affected by rots. Methods of multifactor planning were used in the experimental research. The choice of the index of mechanical properties, which allows to determine the quality of birch rib wood affected by rots of I, II and III stages, was substantiated. Strength indices of the obtained particleboards (static bending and tensile strength limits perpendicular to the plate) meet the normative requirements. The main parameters of chipboard bonding mode are recommended.

1. Введение

В смешанных лесах Дальнего Востока береза ребристая составляет свыше 30% всех лиственных пород. Суммарный запас ее в Хабаровском и Приморском краях – 532,6 млн. м3 или 52,4 и 47,6% соответственно. Однако установлено, что практически все хлысты имеют ложное ядро и примерно у 72% хлыстов имеется наличие гнилей разной степени развития, снижающих выход деловых сортиментов и делающих ее заготовку нерентабельной. Соотношение объема гнили к объему здоровой древесины хлыстов по группам диаметров березы ребристой показали, что она занимает от 4,6% для группы диаметров 16–22 см до 38,3% для группы хлыстов диаметром 56–62 см. Причем обычный торцовый срез бревна имеет набор всех стадий гнилей, расположенных в разных зонах древостоя, как правило, в следующей последовательности: I, II, III стадии.

Поэтому вовлечение пораженной гнилями древесины березы ребристой в качестве дополнительного ресурса в производство различной продукции является достаточно актуальным вопросом. В статье рассматривается возможность использования березы ребристой, пораженной гнилями I, II и III стадии, в производстве древесно-стружечных плит.

2. Методы и принципы исследования

В соответствии с поставленной целью были сформулированы задачи: обосновать выбор показателя механических свойств, позволяющего оценить качество древесины березы ребристой, пораженной гнилями I, II и III стадии; разработать методику испытаний для принятых показателей механических свойств древесины березы ребристой; провести анализ экспериментальных данных; разработать методику исследования некоторых механических свойств древесно-стружечных плит из березы ребристой с гнилями I, II и III стадии.

Возможность расширения допуска пораженной гнилями древесины березы ребристой можно проследить в какой-то степени по изменению на протяжении ряда лет требований ГОСТ 10632 к прочности древесно-стружечных плит на изгиб (табл. 1).

Таблица 1 - Сравнительные показатели механических свойств древесно-стружечных плит по различным ГОСТам

Показатели | Номер нормативного документа | ||||

ГОСТ 10632-70 | ГОСТ 10632-77 | ГОСТ 10632-89 | ГОСТ 10632-2007 | ГОСТ 10632-2014 | |

Толщина, мм | 10…25 | 15…19 | 13…19 | 14…20 | 13…20 |

Предел прочности, МПа, при статическом изгибе | 23,7 | 17,6 | 16 | 13 | 11 |

Предел прочности, МПа, при статическом изгибе 23,7 17,6 16 13 11лицы, можно отметить, что устанавливаемые ранее требования на прочность при изгибе обосновывались технической возможностью оборудования технологических линий, а не обобщенными функциональными требованиями потребителей плитных материалов. Однако в дальнейшем, в связи с развитием тенденции дифференцированного применения древесно-стружечных плит в мебельных конструкциях, эти требования постепенно снижались. Поэтому можно говорить о возможности, на наш взгляд, большего расширения допуска пораженной древесины, в частности, березы ребристой в производство древесно-стружечных плит.

О прочности древесины можно судить по следующим показателям

: прочность при сжатии вдоль и поперек волокон; прочность при растяжении вдоль и поперек волокон; прочность при статическом изгибе; прочность древесины при сдвиге; деформативность древесины; ударная вязкость, твердость и износостойкость древесины.На наш взгляд, испытания на твердость – наиболее подходящий с технологической точки зрения метод испытаний. Твердость не является фундаментальным свойством материала, однако многочисленные экспериментальные исследования

, позволили установить эмпирическую зависимость между твердостью и прочностью. В таком случае механические испытания становятся простыми и удобными для адаптации в технологические процессы. В определенной мере их можно отнести к неразрушающим методам контроля, что удобно для производства.Для определения снижения твердости древесины березы ребристой при воздействии на нее лигнин-разрушающих грибов применяли ГОСТ 16483.17-81

. Испытания проводили на образцах сечением 50 на 50 мм и длиной вдоль волокон не менее 50 мм. Образцы выпиливались из брусков, полученных из досок. Бруски брались из заболонной части и из здорового ложного ядра, а также из древесины, пораженной гнилями различных стадий, которые определялись визуально. При этом использовались рекомендации и классификация гнилей по микро- и макропризнакам . Образцы готовились таким образом, чтобы годовые слои на торцевых поверхностях образцов были параллельны одной паре противоположных граней и перпендикулярны другой. Предельные отклонения от номинальных размеров рабочей части образцов не превышали ±0,5 мм, а отклонения от номинальных размеров, не входящих в расчетные формулы, не превышали 1 мм. Количество образцов принималось на основании предварительных опытов и составляло в среднем 33 штуки. Отобранные образцы хранились перед испытаниями в эксикаторах так, чтобы их влажность не изменялась.В зависимости от поверхности, на которой определялась твердость древесины, различали твердость торцовую, радиальную и тангенциальную

. При испытании использовалось приспособление, соответствующее требованиям ГОСТ 16483.17-81 . Для вдавливания пуансона служила универсальная электромеханическая испытательная машина с компьютерным управлением WDW-50Е.Сравнение полученных результатов статической твердости древесины березы ребристой и ее гнилей приведены в табл. 2.

Таблица 2 - Сравнительная характеристика статической твердости березы ребристой и ее гнилей

Признаки макростроения древесины | Статическая твердость, МПа | |||||

торцовая | радиальная | тангенциальная | ||||

твердость | отклонение, % | твердость | отклонение, % | твердость | отклонение, % | |

Заболонь | 30,5 | 0 | 25,5 | 0 | 23,9 | 0 |

Здоровое ложное ядро | 37,1 | +21,64 | 26,8 | +5,10 | 24,8 | +3,77 |

Гниль I стадии | 31,8 | +4,26 | 23,4 | -8,24 | 22,4 | -6,28 |

Гниль II стадии | 28,2 | -7,54 | 20,7 | -18,82 | 18,8 | -21,34 |

Гниль III стадии | 7,6 | -75,08 | 3,3 | -87,06 | 2,89 | -87,91 |

Из приведенных в таблице данных видно, что наибольшую твердость (в свежесрубленном состоянии) по всем плоскостям имеет здоровое ложное ядро. Твердость гнилей по мере увеличения стадии гнили снижается на 14,28, 23,99 и 79,51% соответственно для торцовой плоскости, на 12,69, 22,76 и 87,69% для радиальной плоскости и на 9,68, 24,19, 88,31% для тангенциальной поверхности.

Приведенная сравнительная характеристика различных элементов макростроения березы ребристой и ее гнилей показывает, что здоровое ложное ядро и гниль I стадии могут с успехом заменить заболонь, гниль II стадии имеет статическую твердость меньше в среднем на 20–25%. Учитывая данные табл. 1, можно говорить о целесообразности допуска всей такой древесины в производстве древесно-стружечных плит.

Гниль III стадии имеет показатель статической прочности примерно в 4–8 раз меньше, чем заболони. Однако, на наш взгляд, количество древесины с гнилью III стадии можно тоже увеличить.

Надо отметить, что древесина березы ребристой чаще всего поражается ложным трутовиком, дающим коррозионно-деструктивную гниль

, т. е. снижение твердости древесины при ее разложении зависит от всех изменений ее внутренней структуры, вызванных грибом.Таким образом, твердость может вполне служить индикатором изменений внутренней структуры (качества) древесины. На этом показателе влияние дереворазрушающих грибов отражается наиболее заметно и быстро

. С этих позиций данный показатель может служить критерием для оценки качества древесины березы ребристой при ее сортировке.Полученные выше результаты были использованы при отборе сырья для изготовления стружки. Гнили I и II стадии в сырье не ограничивались. Сырье с гнилью III стадии допускалось в объеме 30%.

В данной работе в качестве выходных функций приняли показатели: предел прочности при статическом изгибе по ГОСТ 10635-88

Анализ априорной информации, собранной при изучении состояния вопроса

по исследованию процессов склеивания древесно-стружечных плит, позволил выделить в эксперименте постоянные и переменные факторы, приведенные в табл. 3 и 4.Таблица 3 - Факторы, принятые постоянными

Наименование | Значение |

Вид связующего | КФ-МТ-15 (ТУ 6-06-12-88) |

Содержание сухих веществ, % | 55 |

Вид отвердителя | NH4Cl |

Содержание сырья с гнилью III стадии, % | 30 |

Фракционный состав и размеры стружки | см. табл. 5 |

Влажность сухой стружки, % | 2±1 |

Давление прессования, МПа | 2,2 |

Конструкция плиты | однослойная |

Размеры плиты, мм | 300×300×16 |

Плотность плиты, кг/м3 | 700 |

Таблица 4 - Уровни варьирования переменных факторов

Название фактора | Обозначение | Уровень варьирования фактора | |||

натуральное | нормализованное | нижний (-) | основной (0) | верхний (+) | |

Температура плит пресса, °С | Т | х1 | 120 | 155 | 190 |

Расход связующего, % | Q | х2 | 10 | 14 | 18 |

Продолжительность прессования, мин/мм | t | х3 | 0,25 | 0,35 | 0,45 |

Характеристика линейных размеров стружки и ее фракционный состав показаны в табл. 5.

Таблица 5 - Фракционный состав и линейные размеры стружки

Наименование | Состав по фракциям, % | ||||||||

4/20 | 2,5/20 | 5,5 | 4,5 | 3,75 | 3,25 | 1 | 0,25 | дно | |

Древесные частицы из березы | 2,4 | 18,3 | 7,6 | 6,1 | 8,6 | 17,5 | 23,0 | 4,4 | 12,1 |

Размеры древесных частиц, мм | длина – до 40; ширина – 3…12; толщина – до 0,65 | ||||||||

Влажность древесных частиц, % | 2±1 | ||||||||

Показатели прочности приводились к единой плотности 700 кг/м3

.Экспериментальные значения показателей выходных функций: предела прочности при статическом изгибе и при растяжении перпендикулярно пласти, а также план проведения эксперимента даны в табл. 6.

Таблица 6 - План проведения экспериментальных исследований и его результаты

№ опыта | Порядок реализации | х1 | х2 | х3 | Предел прочности при статическом изгибе | Предел прочности при растяжении перпендикулярно пласти | ||||

у1 | у2 | у3 | у1 | у2 | у3 | |||||

1 | 1 | 1 | -1 | 0 | 10,66 | 11,30 | 11,35 | 0,39 | 0,43 | 0,42 |

2 | 13 | -1 | -1 | 0 | 6,04 | 6,55 | 6,50 | 0,05 | 0,04 | 0,02 |

3 | 12 | 1 | 1 | 0 | 13,04 | 13,83 | 13,83 | 0,42 | 0,39 | 0,38 |

4 | 6 | -1 | -1 | 0 | 7,82 | 8,63 | 8,65 | 0,38 | 0,38 | 0,37 |

5 | 2 | 1 | 0 | -1 | 13,54 | 13,78 | 14,36 | 0,38 | 0,41 | 0,45 |

6 | 4 | -1 | 0 | -1 | 4,58 | 3,94 | 4,83 | 0,02 | 0,03 | 0,03 |

7 | 8 | 1 | 0 | 1 | 11,54 | 11,69 | 11,77 | 0,43 | 0,42 | 0,44 |

8 | 9 | -1 | 0 | 1 | 10,27 | 10,12 | 10,39 | 0,46 | 0,48 | 0,47 |

9 | 5 | 0 | -1 | -1 | 9,10 | 9,33 | 9,60 | 0,29 | 0,31 | 0,31 |

10 | 10 | 0 | 1 | -1 | 13,01 | 13,53 | 13,47 | 0,39 | 0,39 | 0,40 |

11 | 3 | 0 | -1 | 1 | 9,22 | 8,55 | 9,53 | 0,33 | 0,36 | 0,36 |

12 | 11 | 0 | 1 | 1 | 11,07 | 12,06 | 11,98 | 0,42 | 0,47 | 0,51 |

13 | 7 | 0 | 0 | 0 | 12,64 | 12,38 | 12,92 | 0,44 | 0,46 | 0,47 |

3. Основные результаты

По результатам проведенных экспериментов были получены следующие уравнения регрессии:

– предел прочности при статическом изгибе

– предел прочности при растяжении перпендикулярно пласти

Проведенные исследования подтвердили также адекватность полученных зависимостей.

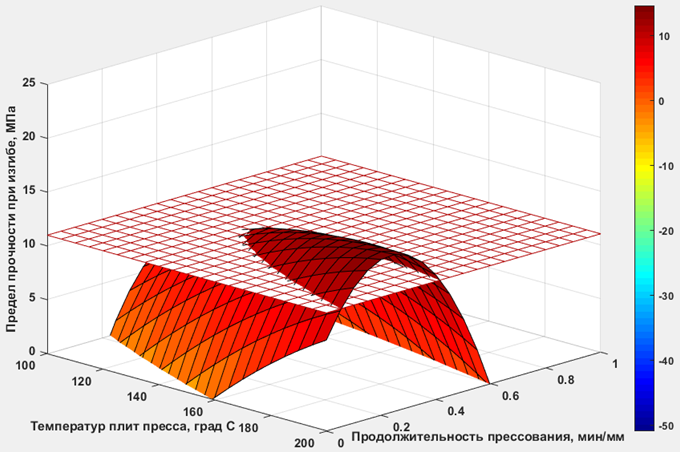

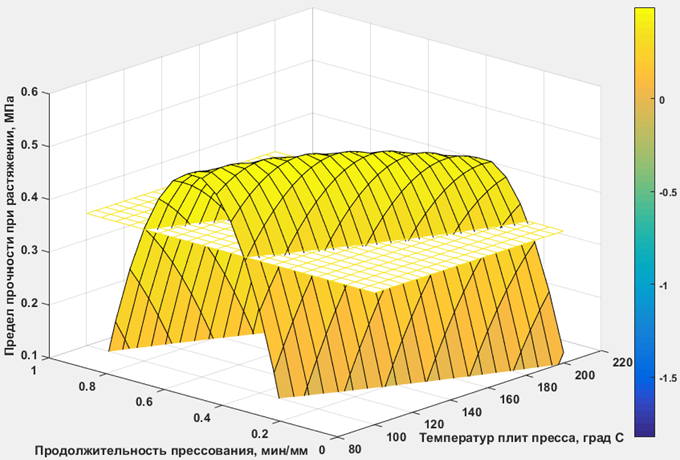

Иллюстрация данных зависимостей показана на рис. 1 и 2. При этом поверхности отклика построены для постоянного значения расхода связующего Q = 14%. Накладывая данное ограничение, сформировали соответствующие изображения поверхностей отклика от оставшихся факторов. Плоскости, отражающие нормативные значения соответствующих показателей для плит марки Р2 толщиной 13–20 мм, показаны на графиках: = 11 МПа и

= 0,35 МПа.

Рисунок 1 - Предел прочности при статическом изгибе

Примечание: Q = 14%

Рисунок 2 - Предел прочности при растяжении перпендикулярно пласти

Примечание: Q = 14%

Таблица 7 - Расчетные значения режима прессования древесно-стружечных плит

Выходной параметр | Температура плит пресса,°С | Расход связующего, % | Продолжительность прессования, мин/мм | |||

х1 | T | х2 | Q | х3 | t | |

Предел прочности при статическом изгибе | -0,432 | 139,88 | -0,26 | 12,96 | 0 | 0,35 |

Предел прочности при растяжении перпендикулярно пласти | -0,4 | 141 | -0,212 | 13,152 | -0,39 | 0,311 |

На основании данных, приведенных в табл. 7, можно в первом приближении рекомендовать следующий режим прессования древесно-стружечных плит из березы ребристой с гнилями различных стадий: продолжительность прессования 0,30–0,35 мин/мм, расход связующего (по сухому остатку) 12,5–13,5%, температура плит пресса 140–145оС.

4. Заключение

Вопрос расширения объемов заготовки березы ребристой может быть в какой-то степени решен путем производства древесно-стружечных плит с увеличенным допуском пораженной гнилями древесины. Добавление в эксперименте 30% березы ребристой с гнилями III стадии позволило получить плиты с прочностью, соответствующей требованиям нормативов.

Исследования также показали, что в качестве индикатора для определения качества древесины может быть использован показатель статической твердости, который при соответствующей разработке может быть встроен в технологический процесс производства древесно-стружечных плит на участке подготовки сырья.

По результатам эксперимента можно рекомендовать следующий режим для производства древесно-стружечных плит из березы ребристой с гнилями различных стадий и ограничением объема сырья по III стадии в количестве 30%: температура плит пресса 140-145оС, расход связующего (по сухому остатку) 12,5-13,5%, продолжительность прессования 0,30-0,35 мин/мм.

Следует заметить, что после ряда технологических операций производства древесно-стружечных плит и горячего прессования никаких условий для сохранения жизнеспособности грибов в дальнейшем в плите нет

.