DEVELOPING A GLUING REGIME FOR BETULA COSTATA CHIPBOARD CLADDING BOARDS FOR CLT PANELS

DEVELOPING A GLUING REGIME FOR BETULA COSTATA CHIPBOARD CLADDING BOARDS FOR CLT PANELS

Abstract

The exploitable stock of Betula costata in the Far East is about 183 million m3. Betula costata timber harvesting is unprofitable due to its infestation with false kernel and rot. With increasing diameter, the yield of merchantable wood decreases from 95.7% to 11.3%. One possible solution to increase the profitability of timber procurement is to produce chipboard with a minimum of acceptable strength. The use of such boards for cladding CLT panels used in timber housing construction would increase the demand for these boards. The article substantiates the bonding regime of Betula costata wood chipboard with minimum strength values.

1. Введение

Наиболее распространенной породой на Дальнем Востоке является береза ребристая, на долю которой приходится 30,5% всех запасов лиственных пород этого региона. Эксплуатационный запас березы ребристой на Дальнем Востоке составляет порядка 183 млн м3. Освоение и использование этой породы тормозится ее высокой фаутностью.

Основным пороком древесины берез, в том числе и березы ребристой, является ложное ядро. Установлено, что у 72% хлыстов наблюдается наличие гнилей разной степени развития

, . Причем размер гнили и степень ее развития увеличивается с возрастом и толщиной дерева. Заготовка древесины березы ребристой из-за поражения ее ложным ядром и гнилью убыточна, поэтому, хотя и отводится в рубку ежегодно около 500 тыс. м3 березы ребристой, вырубается ее практически незначительное количество. Выход деловой древесины с увеличением диаметра изменяется от 95,7% для группы диаметров 16-22 см до 11,3% для группы диаметров 56-62 см.Возможный ежегодный объем заготовки может составлять 210 тыс. м3 для юга Хабаровского края. Одним из возможных направлений использования отходов древесины березы ребристой может быть организация производства древесно-стружечных плит. Однако здесь следует иметь в виду, что по физико-механическим свойствам береза ребристая близка к древесине твердых лиственных пород (ясеню, буку, клену и др.). Из такой древесины получаются менее прочные плиты

.Сегодня производство многоэтажных деревянных домов базируется на использовании CLT-панелей

, что делает необязательным наличие при строительстве несущих каркасов и других силовых элементов. Поэтому при использовании для облицовывания CLT-панелей древесно-стружечных плит от них не требуется высокой прочности. Достаточно, чтобы они соответствовали минимальным нормативным показателям соответствующих ГОСТов. Выпуск таких плит позволит, на наш взгляд, повысить эффективность заготовки березы ребристой и с этих позиций тема является актуальной.2. Методы и принципы исследования

Цель настоящей работы – разработка режима склеивания древесно-стружечных плит из березы ребристой с минимально допустимыми нормативными показателями. В качестве выходных параметров приняты показатели: предел прочности при статическом изгибе по ГОСТ 10635-88

На основании анализа априорной информации

, в качестве переменных были приняты три фактора: температура плит пресса, расход связующего и продолжительность прессования . Значения постоянных факторов эксперимента даны в таблице 1. Переменные факторы эксперимента и уровни их варьирования представлены в таблице 2.Таблица 1 - Постоянные факторы эксперимента

Таблица 2 - Переменные факторы и уровни их варьирования

Фракционный состав и размеры стружки приведены в таблице 3.

Таблица 3 - Структура древесных частиц для древесно-стружечных плит

Количественное определение выделений формальдегида определяли в соответствии с ГОСТ 27678-2014

. План эксперимента с результатами приведены в таблице 4.Таблица 4 - План эксперимента с результатами

3. Основные результаты

Для исследования связи между переменными факторами из таблицы 2 и показателями из таблицы 4 использовались регрессионные поверхности отклика второго порядка для трех непрерывных предикторов. Полученные по данным таблицы 4 поверхности отклика описываются следующими зависимостями:

- предел прочности при статическом изгибе:

- предел прочности при растяжении перпендикулярно пласти:

- количество выделенного формальдегида во время прессования:

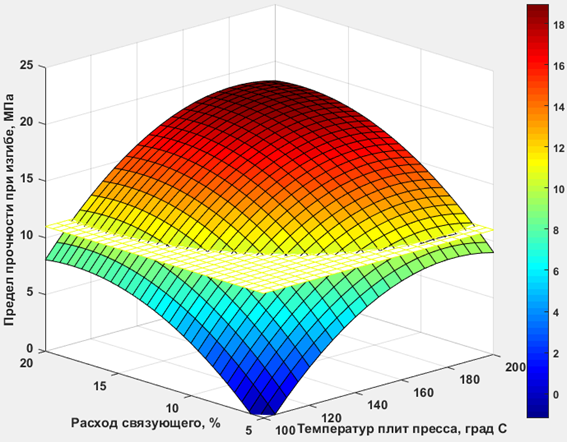

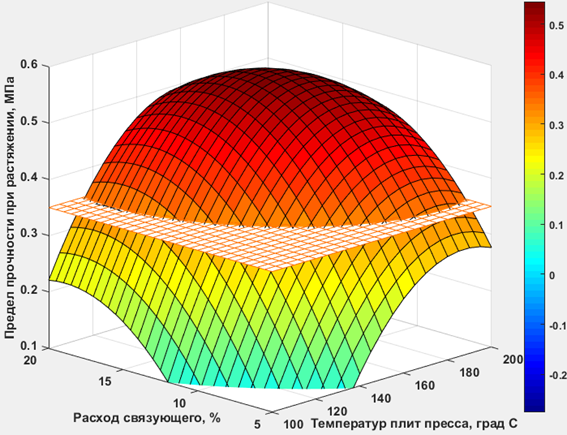

Полученные зависимости адекватно описывают исследуемые процессы. Помимо этого, данные зависимости позволили получить графическую интерпретацию регрессионных поверхностей отклика при фиксации одного из факторов. На рисунках 1 и 2 приведены поверхности отклика, отражающие при постоянной продолжительности прессования = 0,35 мин/мм пределы прочности при статическом изгибе и при растяжении перпендикулярно пласти в зависимости от температуры плит пресса и расхода связующего. Для наглядности каждую из этих поверхностей пересекают плоскости

= 11 МПа и

= 0,35 МПа, представляющие минимально допустимые показатели пределов прочности при статическом изгибе и растяжении перпендикулярно пласти для плит марки Р2 толщиной 13-20 мм.

Рисунок 1 - Предел прочности при статическом изгибе

Рисунок 2 - Предел прочности при растяжении перпендикулярно пласти

Таблица 5 - Режим прессования древесно-стружечных плит

4. Заключение

Определенным вкладом в повышение рентабельности заготовки березы ребристой может быть расширение производства древесно-стружечных плит из березы ребристой. Такие плиты, имеющие минимально допустимые показатели прочности при статическом изгибе и при растяжении перпендикулярно пласти (при минимальном содержании формальдегида для выбранных условий) и меньший вес, могут быть успешно использованы для облицовывания CLT-панелей.

Полученные регрессионные поверхности отклика отражают влияние основных технологических факторов на минимально допустимые показатели прочности при статическом изгибе и растяжении перпендикулярно плоскости (при минимальном содержании формальдегида для выбранных условий). Применение современных средств автоматизации инженерных расчетов, в частности математического приложения Mathcad, позволило вычислить оптимальные диапазоны изменения технологических факторов режима получения таких плит.

Для производства подобных плит могут быть рекомендованы следующие режимы: температура плит пресса Т = 122-137оС, расход связующего (по сухому остатку) Q = 12,0-13,0%, продолжительность прессования = 0,30-0,35 мин/мм.