ЭЛЕКТРООСАЖДЕНИЕ КОБАЛЬТОВЫХ ПОКРЫТИЙ НА ПОСТОЯННОМ И ИМПУЛЬСНОМ ТОКЕ ИЗ СЕРНОКИСЛЫХ ЭЛЕКТРОЛИТОВ С МОНОЭТАНОЛАМИНОМ

ЭЛЕКТРООСАЖДЕНИЕ КОБАЛЬТОВЫХ ПОКРЫТИЙ НА ПОСТОЯННОМ И ИМПУЛЬСНОМ ТОКЕ ИЗ СЕРНОКИСЛЫХ ЭЛЕКТРОЛИТОВ С МОНОЭТАНОЛАМИНОМ

Научная статья

Спиридонов Б.А.

Доцент, профессор РАЕ, кандидат технических наук, кафедра химии Воронежского государственного технического университета

Аннотация

Цель работы – изучить возможность получения кобальтовых покрытий из сернокислых электролитов, содержащих моноэтаноламин (МЭА). Исследовано влияние режимов постоянного и импульсного реверсивного тока на процесс электроосаждения кобальтовых покрытий и некоторые их свойства. Рентгеноструктурным методом установлено, что из электролитов при рН 1,0 и 1,7 осаждается β - кобальт, а при рН 3,0 – в основном α – кобальт. Покрытия имеют большие внутренние напряжения (ВН), которые возрастают с увеличением плотности тока (ik). На импульсном реверсивном токе осаждаются блестящие, мелкозернистые и менее напряженные покрытия. С увеличением ik от 1 до 4 А/дм2 микротвердость возрастает в 1,7 раза, а после отжига при 300о С она снижается почти вдвое. Кобальтовые гальванопокрытия нашли широкое применение в машиностроении, компьютерной и космической технике.

Ключевые слова: кобальтовые покрытия, импульсный ток, структура.

Key words: cobalt coverage, impulse current, structure.

Электролитические кобальтовые покрытия нашли применение в технике благодаря комплексу ценных физико-химических свойств, например, в машиностроении - при производстве изделий, для которых к покрытию предъявляются требования высокой твердости и коррозионной стойкости. Разнообразные магнитные свойства кобальтовых покрытий используют в космической и компьютерной технике, а высокую отражательную способность – при изготовлении рефлекторов и зеркал [1-3]. В настоящее время разработано большое число электролитов для получения кобальтовых покрытий. Наиболее широкое применение получили сернокислые, хлоридные и пирофосфатные электролиты. [2].

Для осаждения кобальта и его сплавов из сернокислых электролитов применяют большую концентрацию сульфата кобальта [2, 3], что удорожает такую технологию. Поэтому проблема электроосаждения кобальтовых покрытий из низкоконцентрированных растворов является актуальной.

Ранее проведенными исследованиями было установлено, что при введении в сернокислый электролит МЭА в определенном интервале ik осаждаются блестящие кобальтовые покрытия [4,5].

Цель работы – изучить влияние режимов постоянного и импульсного реверсивного тока на процесс электроосаждения из низкоконцентрированных сернокислых электролитов с МЭА кобальтовых покрытий и на некоторые их свойства.

Кобальт осаждали из электролитов состава (г/л): CoSO4 2, 10, 30 и 100; NaCl 5; H3BO3 15, МЭА 0,5 ÷ 3 мл/л, t 20-250 C, рН 2-2,1. Аноды Co, катоды Cu. Выход по току (ВТСо) определяли гравиметрическим методом с применением медного кулонометра. Катодную поляризацию изучали потенциодинамическим методом (2 мВ/с) на потенциостате П-5827М, используя самопишущий потенциометр КСП. В качестве электрода сравнения использовали хлоридсеребряный, а вспомогательного - платиновый. Электроосаждение в нестационарном режиме осуществляли на установке, состоящей из понижающего трансформатора и блока теристоров, обеспечивающих выпрямление однофазного переменного тока промышленной частоты и обеспечивающую подачу напряжения на электролитическую ячейку. Схема состоит из синхронизирующего генератора импульсов напряжения, регулирующего величину напряжения и тока на ячейке; синхронного генератора импульсов, регулирующего длительность положительного и отрицательного напряжения; блока управления теристорами положительных и отрицательных напряжений. Частота импульсов 100 Гц, амплитуда задавалась по напряжению и составляла 15 В на нагрузке [6]. Соотношение катодной и анодной составляющих задавали амплитудами отрицательных и положительных импульсов тока, их длительностью и частотой следования и варьировали как τk/τa = 20/1-5, где τk – длительность катодного импульса, τa – длительность анодного. Структуру покрытий изучали на дифрактометре ДРОН – 2. Микротвердость определяли на ПМТ-3 при нагрузке на индентор 100 г. Морфологию Co покрытий исследовали на микроскопе JSM – 638 LV. Внутренние напряжения измеряли методом гибкого катода, оценивая их по углу отклонения αср от начального положении (до электроосаждения) тонкой медной фольги длиной 10 см.

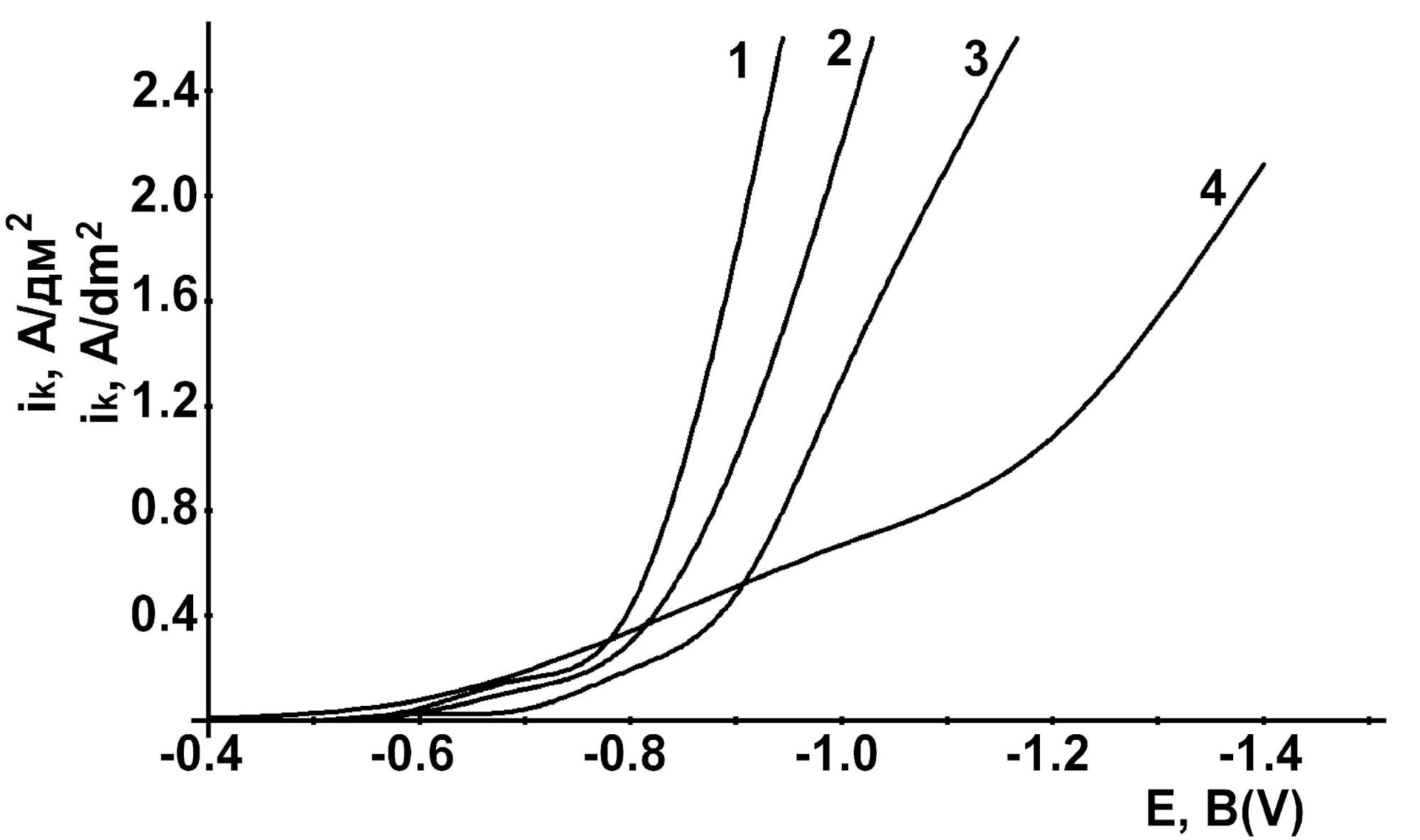

На рис.1 представлены поляризационных кривые, полученные при электроосаждении кобальта из сернокислых электролитов с МЭА.

Рис. 1. Влияние концентрации сульфата кобальта на характер потенциодинамических кривых, полученных в электролите, содержащем 2 мл/л МЭА. Концентрация CoSO4 (г/л): 1 – 100; 2 – 50; 3 – 20; 4 – 2.; pH 2,1.

Видно, что с уменьшением концентрации CoSO4 в электролите, поляризационные кривые смещаются в отрицательную область потенциалов. Например, при снижении концентрации CoSO4 от 100 до 2 г/л и значении iк = 2 А/дм2 поляризация (ΔE) составляет 0,46 В.

Установлено, что в присутствии МЭА становится возможным осаждение кобальта на катоде. С увеличением концентрации МЭА улучшается качество кобальтовых покрытий, появляется блеск и исчезает подгар на краях катода, а диапазон ік для получения блестящих осадков расширяется от 1 до 4 А/дм2.

На ВТCo влияет ik, τэл и pH электролита. Из электролита с концентрацией CoSO4 100 г/л в присутствии 2 мл/л МЭА при увеличении ik от 2 до 8 А/дм2 ВТCoвозрастает от 45 до 62% (τэл = 30 мин, pH 2,1). С уменьшением концентрации CoSO4 до 50 г/л, ВТCo снижается до 31% (ik =2 А/дм2, τэл = 30 мин, pH 2,1). Блестящие покрытия осаждаются в интервале 2-4 А/дм2, при более высоких pH (2,5) покрытия осаждаются полублестящие, а при pH > 3 – матовые.

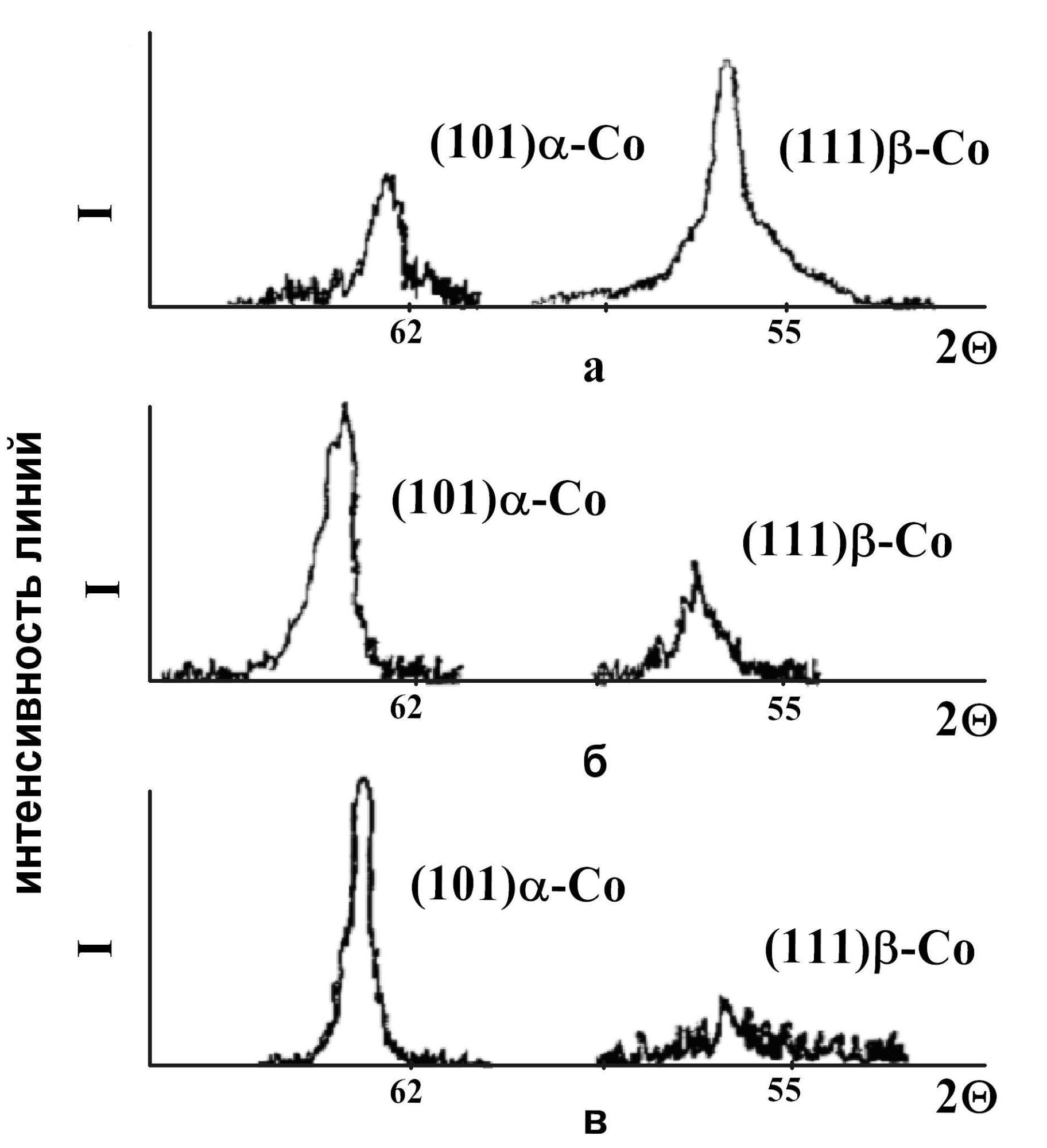

Рис. 2. Фрагменты дифрактограмм, содержащие линии α- и β-Co, полученные в сернокислых электролитах при разных значениях pH: а – 1,0; б – 1,7; в – 3,0. Концентрация CoSO4 100 г/л и МЭА 2 мл/л.

Рентгеноструктурными исследованиями установлено (рис.2), что в Co-покрытиях, полученных при различных значениях pH (1,0; 1,7; 3,0) как на постоянном, так и на реверсивном импульсном токе присутствует α-модификация кобальта, имеющая ГПУ решетку. Кубическая модификация (β-Co) присутствует в покрытиях, полученных из более кислых электролитов (pH 1,0 и 1,7). В покрытиях, полученных из электролита при pH 1,7 количество β-фазы Co меньше, чем при pH 1,0, а при повышении pH электролита до 3,0 эта фаза еще менее заметна, что видно из снижения интенсивности линий для β–Co.

Из электролита в интервале pH 2,5-3,0 при концентрации CoSO4 100 г/л осаждаются полублестящие кобальтовые покрытия, а при pH > 4 по краям появляется подгар на краях катода. Повышение ВН сопровождается снижением качества покрытий. Установлено, что при проведении электролиза на постоянном токе с увеличением iк от 4 до 8 A/дм2 ВН возрастают в 1,6 раза, что можно объяснить включением гидроксида кобальта в катодный осадок. Подобная зависимость ВН от ік была установлена и при электроосаждении сплава хром-кобальт [7]. Благоприятное влияние на снижение ВН оказывает проведение электролиза на реверсивном импульсном токе .

Установлено, что с уменьшением соотношения τк/τa, т.е. увеличением времени анодной составляющей ВН заметно снижаются, что обусловлено изменениями, происходящими в прикатодной области. Например, при изменении соотношения τк/τa от 20/1 к 20/3 ВН в покрытиях снижаются на ~ 25% (ік = 8 А/дм2).

В момент анодного импульса вероятными являются процесс образования комплекса кобальта с хлоридом Co + 4Cl– </sup>=[CoCl4]2– + 2ē и окисление МЭА до нейтрального соединения (глицина).

Увеличение анодного времени τa>4 нецелесообразно, поскольку одновременно снижается ВТСо. Например, для покрытий, полученных на постоянном токе, ВТCo = 69 % (ік = 8 А/дм2), а на реверсивном импульсном токе (тк/та = 20/5) выход по току снижается до 40%. Одной из причин снижения ВТCo являются более сильные диффузионные ограничения выделения кобальта по сравнению с выделением водорода [8]. Кроме этого в присутствии моноэтаноламина возможно усиление ингибирования процесса выделения кобальта. С увеличением концентрации МЭА до 3 мл/л заполнение поверхности катода возрастает, увеличивается поляризация при выделении кобальта (рис. 2, кривая 5) и влияние реверсивного импульсного тока снижается.

Кобальтовые покрытия, полученные на реверсивном импульсном токе менее пористые, а структура более мелкозернистая в сравнении с покрытиями, полученными в стационарном режиме. Наиболее мелкозернистая структура с изолированными включениями в виде сфероидов образуется в более кислых растворах (рН 1,0). С увеличением рН электролита до 1,7 поверхность покрытий становится более грубой, количество сфероидов увеличивается, а при повышении рН до 3,0 вся поверхность становится бугристой, что сопровождается увеличением шероховатости и снижением отражательной способности покрытий. Для измельченной структуры характерно повышение концентрации вакансий [9]. Появление избыточных вакансий в решетке α-Co приводит к ее сжатию, уменьшению межплоскостных расстояний и возникновению в ней упругих напряжений. В результате деформации происходит перестройка решетки и образуется кубическая модификация β-фазы кобальта. Это согласуется с данными по влиянию pH электролита на фазовый состав. Как было отмечено выше, в более кислых растворах (pH 1,0; 1,7) присутствует β-Co. При увеличении анодного времени в импульсе pH прикатодного слоя снижается и создаются условия для возникновения β-фазы и получения мелкозернистых Co-покрытий.

При отжиге (300оС) рельеф покрытия выравнивается и грубые полосы медной подложки становятся менее заметны. При iк > 1,5 А/дм2 уже виден кристаллический характер покрытий с размером кристаллов 1-2 мкм.

Изучена зависимость микротвердости катодных осадков от катодной плотности тока. При увеличении iк от 1 до 4 А/дм2 микротвердость увеличивается от 0,83·105 до 1,42·105 МПа, т.е. в ~ 1,7 раза. После отжига твердость кобальтовых покрытий снижается почти вдвое.

На основании полученных данных можно заключить, что для получения блестящих и твердых кобальтовых покрытий из низкоконцентрированных cернокилых электролитов (100 г/л СoSO4) с добавкой моноэтаноламина (2 мл/л) следует проводить электролиз на реверсивном импульсном токе в режиме тк/та = 20/2-4.

Список литературы / References

1. Прикладная электрохимия /Под ред. Н.Т. Кудрявцева.- М.: Химия, 1975. – 552 с.

2. Левинзон А.М Электролитическое осаждение металлов подгруппы железа.- М.: Машиностроение, Ленингр. отд., - 1983. - 96 с.

3. Елинек Т.В. Успехи гальванотехники // Гальванотехника и обработка поверхности.- 2004. – Т.12. № 1.- С.16-18.

4. Спиридонов Б.А., Березина Н.Н., Битюцкая Л.А., Соколов Ю.В. Свойства электролитических кобальтовых покрытий //Современная электротехнология в промышленности центра России. Сб. научн. тр. – Тула, 2006. – С. 97-100.

5. Березина Н.Н., Спиридонов Б.А., Федянин В.И. Способ электролитического осаждения кобальта //Патент РФ № 2340709. – 2008. Бюлл. № 24

6. Воронин Ю.А., Кондауров В.П., Спиридонов Б.А., Литвинов Ю.В. Совершенствование технологии электрорафинирования золота //Металлург. – 2003. - № 4. – С. 49-50.

7. Спиридонов Б.А. Исследование процесса электроосаждения покрытий сплавом хром-кобальт из сульфатных растворов //Журнал прикладной химии. – 2003. – Т.76. – С. 67- 72.

8. Гамбург Ю.Д. Электрохимическая кристаллизация металлов и сплавов. –М.: Янус-К. – 1997. – 384с.

9. Поветкин В.В., Ковенский И.М. Структура электролитических покрытий. – М.: Металлургия. – 1989. – 136 с.