ПРОГНОЗИРОВАНИЕ ДИАГНОСТИЧЕСКИХ ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

ПРОГНОЗИРОВАНИЕ ДИАГНОСТИЧЕСКИХ ПАРАМЕТРОВ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ

Научная статья

Шабельникова А.Ю.¹, Тычков А.С.², Васильев Д.А.³

1, 2, 3 Саратовский государственный университет им. Гагарина Ю.А.

Аннотация

В статье представлена адаптивная модель прогнозирования диагностических параметров технологического оборудования, позволяющая выполнять оперативный прогноз технического состояния оборудования с приемлемой точностью на различные интервалы упреждения

Ключевые слова: прогнозирование, диагностический параметр, оборудование

Keywords: prediction, diagnostic parameters, equipment

Эффективность функционирования промышленных предприятий неразрывно связана с безотказностью работы основного технологического оборудования, которая в свою очередь зависит от организации систем планово-предупредительного ремонта и мониторинга технологических процессов и технического состояния промышленного оборудования.

Неотъемлемой частью мониторинга технического состояния промышленного оборудования являются процедуры долгосрочного и краткосрочного прогнозирования [1].

В данной статье предлагается подход к прогнозированию диагностических параметров технологического оборудования.

В основу модели прогнозирования положено определение коэффициента технического состояния КТС = 1 - Pi(t)/Piд, для расчета которого используются статистические показатели об изменении диагностического Pi(t) или диагностических параметров {Pi(t)} и их допустимые значения {Piд}.

Определение КТС может производиться по одному параметру Pi(t), характеризующему текущее состояние диагностируемого оборудования или по множеству параметров {Pi(t)}. Во-втором случае, для оценки технического состояния определяется минимальное значение КТСi из {КТСi}, соответствующее некоторому параметру Pi, по которому будет выполняться прогноз. Срок остановки оборудования на ремонт или техническое обслуживание определяется из условия достижения диагностическим параметром Pi своего предельного значения Piд [2].

Для прогноза Pi(t) параметра принята квадратичная модель, обладающая относительной простотой и содержащая небольшое количество параметров

где a0, a1, a2 – параметры модели, t – текущее время.

Оценки  параметров модели (1) могут быть найдены исходя из соотношений

параметров модели (1) могут быть найдены исходя из соотношений

(2)

(2)

где  - экспоненциальная средняя n-го порядка для временного ряда прогнозируемого диагностического параметра P(t). Параметр сглаживания

- экспоненциальная средняя n-го порядка для временного ряда прогнозируемого диагностического параметра P(t). Параметр сглаживания  учитывает влияние исходного ряда наблюдений на результаты прогнозирования.

учитывает влияние исходного ряда наблюдений на результаты прогнозирования.

В качестве начального условия используется

где P(t0) – значение диагностического параметра, соответствующее точке, с которой начинается прогноз.

Качество прогноза, оцениваемое максимальной относительной ошибкой  , существенно зависит от выбора параметра сглаживания α и длины предыстории k. В зависимости от величины α прогнозные оценки по-разному учитывают влияние исходного ряда наблюдений: чем больше α, тем существеннее вклад последних наблюдений в результат прогнозирования (влияние начальных условий быстро убывает) .

, существенно зависит от выбора параметра сглаживания α и длины предыстории k. В зависимости от величины α прогнозные оценки по-разному учитывают влияние исходного ряда наблюдений: чем больше α, тем существеннее вклад последних наблюдений в результат прогнозирования (влияние начальных условий быстро убывает) .

На основе априорного анализа временных рядов изменения диагностических параметров определяются оптимальные значения αопт, kопт, позволяющие получать прогнозные значения с минимальным значением  .

.

При оценке прогнозных значений вибраций рабочих узлов технологического оборудования определены значения

позволяющие получить прогноз с минимальной относительной ошибкой.

позволяющие получить прогноз с минимальной относительной ошибкой.

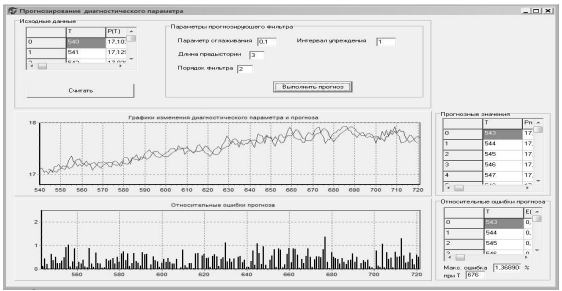

На рис. 1 приведена экранная форма, отражающая пример работы предложенной прогнозной модели.

Рис.1. Пример прогнозирования диагностического параметра

Исследования, выполненные для различных временных рядов изменения вибросигналов технологического оборудования машиностроительного предприятия, что при параметрах прогнозной модели близких к оптимальным относительная ошибка прогноза изменялась в среднем от 0,83 % до 1,28 % при прогнозировании на один интервал упреждения, равный 2 ч.

Литература

- Надежность и эффективность в технике: справочник / в 10 т. Т.8. Эксплуатация и ремонт. М.: Машиностроение, 1990. 320 с.

- Ошовская Е.В. Повышение безотказности металлургических машин с использованием экспертной системы технического обслуживания и ремонтов / Е.В. Ошовская // Автореф. … дис. канд. техн. наук: 05.05.08 / Донецк, 2000. 20 с.