ИСПОЛЬЗОВАНИЕ КОМПЛЕКСА GLEEBLE 3500 ДЛЯ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКИХ ТОЧЕК МИКРОЛЕГИРОВАННОЙ СТАЛИ 80Р

ИСПОЛЬЗОВАНИЕ КОМПЛЕКСА GLEEBLE 3500 ДЛЯ ОПРЕДЕЛЕНИЯ КРИТИЧЕСКИХ ТОЧЕК МИКРОЛЕГИРОВАННОЙ СТАЛИ 80Р

Научная статья

Чукин Д.М.¹, Мешкова А.И.², Ишимов А.С.³, Жеребцов М.С.4

1, 2,3,4 Магнитогорский государственный технический университет им. Г.И. Носова, Магнитогорск, Россия

Аннотация

Рассмотрены результаты дилатометрических испытаний при непрерывном охлаждении микролегированной борсодержащей стали 80Р на исследовательском комплексе Gleeble 3500. Определены критические точки при разных скоростях охлаждения с последующим измерением твердости и анализом микроструктуры.

Ключевые слова: сталь 80Р, дилатометрические исследования, Gleeble 3500, непрерывное охлаждение, критические точки.

Keywords: steel 80P, dilatometric studies , Gleeble 3500, continuous cooling, critical points.

Хорошо известно, что для термической обработки важным является влияние состояния аустенита (его гомогенность и величина зерна) и температурно-временных режимов охлаждения на характер конечных продуктов распада и их свойств. Для этого необходимо изучать кинетику и механизм превращения переохлаждённого аустенита, а также факторы, влияющие на них. Важнейшее значение при этом имеют изотермические и термокинетические диаграммы распада переохлаждённого аустенита. Изотермические диаграммы строят в том случае, когда распад переохлаждённого аустенита осуществляется в условиях, когда во время процесса температура сплава остаётся постоянной. Термокинетические диаграммы строят, если во время проведения эксперимента происходит непрерывное понижение температуры сплава с определённой скоростью.

Для изготовления высокопрочной арматуры для армирования железобетонных конструкций в условиях «ОАО ММК-МЕТИЗ» была предложена сталь марки 80Р, микролегированная бором. Бор является очень важным легирующим элементом с точки зрения его влияния на фазовые превращения, протекающие как в процессе кристаллизации, так и в процессе термической обработки. Бор в большей степени, чем углерод, влияет на фазовые превращения, протекающие на границах зерен аустенита, смещает эвтектическую точку влево и вызывает сужение области существования аустенита [1]. Бор также оказывает пластифицирующие действия и повышает технологичность при волочении. Однако, данных о фазовых превращениях, структуре и свойствах как при непрерывном охлаждении, так и при изотермической выдержке стали марки 80Р явно недостаточно.

Большие возможности для определения критических точек открывает использование исследовательского комплекса GLEEBLE 3500 [2]. Этот комплекс, по сути, представляет собой высокоскоростной пластометр с возможностью программирования практически неограниченного числа стадий обработки металлов с постоянной или переменной по ходу обработки температурой или скоростью деформации.

Для моделирования металлургических процессов в комплексе GLEEBLE 3500 предусмотрено следующее.

- Нагрев образца осуществляется прямым пропусканием тока.

- Контроль температуры осуществляется контактными термопарами, при этом имеется возможность контроля температуры по четырём каналам.

- Обработка образцов осуществляется в вакууме (до 10-5 torr), в защитном газе или на воздухе.

- Все параметры работы установки и обработки материала фиксируются в промышленном компьютере с частотой до 50000 Гц.

При выполнении данной работы эксперименты проводились на образцах диаметром10 мми длиной80 ммиз стали 80Р состава: 0,79 % С, 0,26 % Si, 0,54 % Mn, 0,03 % Cr, 0,03 % Ni, 0,0003 % Al, 0,002 % B.

Нагрев осуществляли в вакууме со скоростью 50 °С/с (которая рекомендована инструкцией по эксплуатации комплекса GLEEBLE 3500) до температуры 930 °С с последующей выдержкой в течение 3 мин. При такой высокой скорости нагрева могли сместиться точки фазовых превращений. В связи с этим температура 930 °С была выбрана выше критической точки Ас1, а время выдержки – 3 мин. Это обеспечило получение гомогенного аустенита, что было подтверждено при проведении серии экспериментов.

Образцы охлаждали с различными скоростями: 7, 15, 20, 23, 25, 30, 40, 50 и 60 °С/с. В процессе нагрева и охлаждения фиксировалась температура образца для чего к нему приваривалась хромель-алюмелевая термопара.

Эксперименты по определению критических точек проводились на модуле Pocket Jaw. Данный модуль характеризуется возможностью регулирования скорости, времени и температуры нагрева образцов, а также управления скоростью охлаждения, что необходимо для эксперимента. К модулю была подключена система дилатометрических испытаний, поэтому определение критических точек было сведено к проведению комплекса дилатометрических исследований.

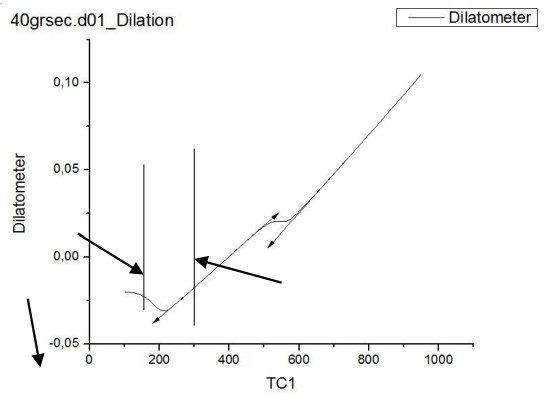

Как известно, дилатометрический метод основан на измерении изменения удельного веса (плотности) или удельного объёма металлов и сплавов [3]. Его суть заключается в определение изменений линейных размеров образцов при нагреве и при охлаждении. Определение критических точек осуществляется по перегибам на дилатометрических кривых. Переход α-Fe в γ-Fe или перлита в аустенит сопровождается заметным сокращением объема и длины образца, поскольку γ-Fe и твёрдый раствор углерода на его основе (аустенит) обладают наименьшим удельным объёмом. Обратное течение этих превращений при охлаждении сопровождаются увеличением линейных размеров. Этим превращениям на дилатометрических кривых соответствуют резкие перегибы. Первая точка перегиба на кривой соответствует температуре начала превращения, вторая – концу превращения. Происходит отрыв касательной, проведённой к участку, на котором превращения ещё нет или имеет место обычное расширение (сжатие) образца, если превращение уже закончилось (рис. 1). Такой способ определения точек фазовых превращений позволяет установить моменты самого начала превращения и моменты, отвечающие его полному прекращению.

Рис. 1. Пример определения критических точек при непрерывном охлаждении стали марки 80Р на комплексе Gleeble 3500

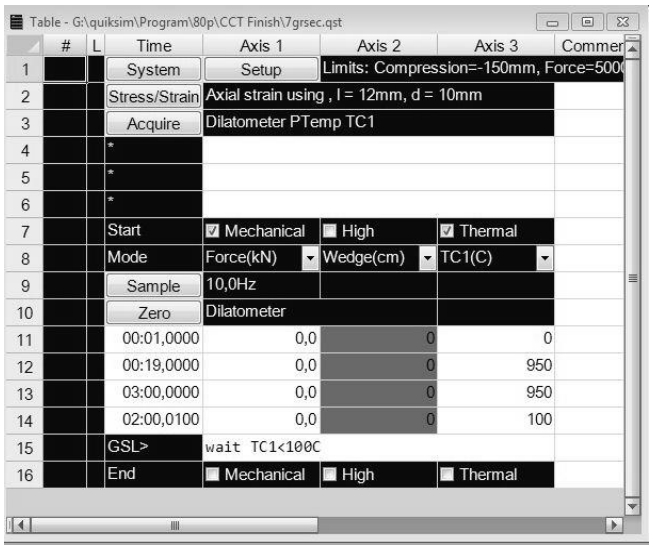

Программа проведения эксперимента задавалась при помощи программного обеспечения QuikSim2® (рис. 2). Эта программа имеет форму сводной таблицы с полями для заполнения и позволяет описывать каждое действие в процессе испытания, их порядок и длительность. Полученные данные были проанализированы при помощи стандартного программного пакета Origin®, встроенного в систему Gleeble 3500. Программа Origin® обладает математическими функциями для анализа данных и может быть настроена таким образом, чтобы загружать данные каждого испытания и мгновенно отображать любое количество диаграмм, обеспечивая тем самым быстрый и удобный анализ каждого проведенного испытания.

Рис. 2. Программа проведения эксперимента в QuikSim2

Специально разработанная надстройка к программе Origin® позволяет выполнять построение дилатометрических кривых в автоматическом режиме по результатам соответствующих экспериментов. По полученным дилатометрическим кривым, построенным в координатах «удлинение образца – температура», определяли критические точки, фиксируя температуру начала и конца фазовых превращений, а также время, за которое превращение произошло.

Для выявления качественных и количественных характеристик формирующейся структуры использовался оптический микроскоп Meiji Techno с применением системы компьютерного анализа изображений Thixomet PRO, а также сканирующий электронный микроскоп JSM 6490 LV. Помимо дилатометрических и микроструктурных исследований после охлаждения стали по указанным режимам осуществлялось измерение твёрдости по Виккерсу при нагрузке30 кг.

Результаты определения критических точек стали марки 80Р при охлаждении со скоростью от 7 до 60 °С/с представлены в табл. 1, а полученные структуры и результаты измерения твердости – в табл. 2.

Таблица 1

Результаты определения критических точек при непрерывном охлаждении стали 80Р

|

Ско-рость охлаж-дения, °С/с |

Температуры фазовых превращений, °С |

||||||

|

Выделение феррита |

Перлитное превращение |

Бейнитное превращение |

Мартенситное превращение |

||||

|

Начало |

Конец |

Начало |

Конец |

Начало |

Конец |

Начало |

|

|

7 |

727,9 |

650,46 |

650,46 |

613,22 |

|||

|

15 |

683,29 |

656,15 |

656,15 |

595,68 |

585,03 |

536,23 |

|

|

20 |

669,32 |

588,18 |

559,96 |

524,51 |

|||

|

23 |

627,2 |

582,37 |

562,47 |

520,59 |

241,65 |

||

|

25 |

627,51 |

519,39 |

230,68 |

||||

|

30 |

633,93 |

478,5 |

216,47 |

||||

|

40 |

628,99 |

482,75 |

223,76 |

||||

|

50 |

628,85 |

499,64 |

231,26 |

||||

|

60 |

613,03 |

535,24 |

263,66 |

||||

Анализ полученных результатов позволил объяснить особенности микроструктуры заготовки для изготовления высокопрочной арматуры в условиях ОАО «ММК-МЕТИЗ», и сделать рекомендации по коррекции режимов охлаждения катанки с прокатного нагрева.

Таблица 2

Микроструктура и твердость стали марки 80Р после непрерывного охлаждения из аустенитного состояния с различной скоростью

|

Скорость охлаждения, °С/с |

Структуры |

Твёрдость, HV30 |

|

7 |

Ф+ФКС |

345 |

|

15 |

Ф+ФКС+Бверх |

407 |

|

20 |

Ф+ФКС+ Бверх + Бнижн (участки) |

412 |

|

23 |

Ф+ФКС+ Бверх + Бнижн (участки) |

423 |

|

25 |

ФКС+Бверх+М |

436 |

|

30 |

ФКС (Т) +Бверх+М |

469 |

|

40 |

ФКС (Т)+М |

554 |

|

50 |

ФКС (Т)+ М |

517 |

|

60 |

ФКС (Т)+ М |

800 |

Финансирование

Работа проведена в рамках реализации комплексного проекта по созданию высокотехнологичного производства, выполняемого с участием российского высшего учебного заведения (договор 13.G25.31.0061), программы стратегического развития университета на 2012-2016 гг. (конкурсная поддержка Минобразования РФ программ стратегического развития ГОУ ВПО), а также гранта в форме субсидии на поддержку научных исследований (соглашение № 14.В37.21.0068).

Список литературы / References

- Парусов В.В., Сычков А.Б., Парусов Э.В. Теоретические и технологические основы производства высокоэффективных видов катанки. – Днепропетровск: АРТ-ПРЕСС, 2012. – 376 с.

- Рудской А.И., Колбасников Н.Г., Зотов О.Г., Рингинен Д.А., Немтинов А.А., Кузнецов В.В. Исследование структуры и свойств TRIP-сталей на комплексе GLEEBLE-3800. – Чёрные металлы. 2010. № 2. »

- Венедиктов Н. Л. Дилатометрический метод исследования стали: Методич. указ. к лаб. раб. – Тюмень: ТюмГНГУ, 2003. 12 с.