АНАЛИЗ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ШЕСТЕРНИ ТЯГОВОГО РЕДУКТОРА ЛОКОМОТИВА 2ТЭ10Л

АНАЛИЗ НАПРЯЖЕННО-ДЕФОРМИРОВАННОГО СОСТОЯНИЯ ШЕСТЕРНИ ТЯГОВОГО РЕДУКТОРА ЛОКОМОТИВА 2ТЭ10Л

Научная статья

Вельгодская Т.В.¹, Иванов В.В.², Гаджиев И.А.³

1, 2, 3 Омский государственный университет путей сообщения, Омск, Россия

Аннотация

Одним из высоконагруженных элементов колесно-моторного блока локомотива является шестерня тягового редуктора, передающая значительный вращающий момент от двигателя. Согласно «Стратегическим направлениям научно-технического развития ОАО «Российские железные дороги на период до 2015 г.», утвержденным президентом ОАО «РЖД» 30.08.2007, предполагается увеличение нагрузки на ось до 25-27 тс и повышение скорости движения поездов до 120 км/ч.[1] Таким образом, требования к ресурсу колесно-моторного блока непрерывно возрастают.

Ключевые слова: шестерня, напряженно-деформированное состояние, тяговый редуктор

Key words: gear, stress-strain state

Тяговая шестерня представлена в виде детали из стали 20ХН3А (рис. 1).

Рисунок 1 - Шестерня тягового редуктора

Основные механические характеристики стали представлены в табл. 1.

Таблица 1

Основные механические свойства стали

|

Механическая характеристика |

Значение |

| Плотность, кг/ |

7850 |

| Предел прочности, МПа |

1270 |

| Предел текучести, МПа |

1080 |

| Предел усталости, МПа |

540 |

| Модуль упругости, МПа |

210 000 |

| Коэффициент Пуассона |

0,3 |

Геометрические параметры тяговой шестерни редуктора представлены в табл. 2.

Таблица 2

Основные параметры шестерни

|

Параметр |

Значение |

| Число зубьев |

17 |

| Модуль, мм |

10 |

| Угол исходного контура, град |

20 |

| Коэффициент коррекции |

0,505 |

| Длина общей нормали, мм |

79,637 |

| Диаметр окружности выступов, мм |

198,88 |

| Передаточное число |

4,412 |

| Межцентровое расстояние, мм |

468,8 |

| Длина зуба, мм |

140 |

Необходимые для расчета характеристики тягового электродвигателя приведены в табл. 3.

Таблица 3

Основные характеристики тягового электродвигателя

|

Параметр |

Значение |

| Мощность, кВт |

305 |

| Номинальная частота вращения, об/мин |

585 |

| Максимальная частота вращения, об/мин |

2230 |

Моделирование напряженно–деформированного состояния производится на основе расчета геометрических параметров пятна контакта на поверхности зубьев шестерни и колеса. Определение параметров основано на решении задачи Герца для двух цилиндров. Расчет параметров пятен контакта описывается математической моделью (1) – (10).

Определим угловую скорость ω1 и ω2, c-1:

|

(1) |

|

|

(2) |

|

где n1 и n2 – номинальная и максимальная частоты вращения соответственно, об/мин.

Определим момент на валу T1 и T2, Нм:

|

(3) |

где P – мощность тягового электродвигателя, Вт.

|

|

(4) |

|

Определим нормальную силу F1 иF2 , Н:

|

(5) |

|

|

(6) |

|

где d – делительный диаметр шестерни, м.

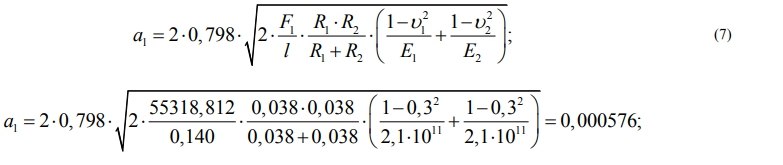

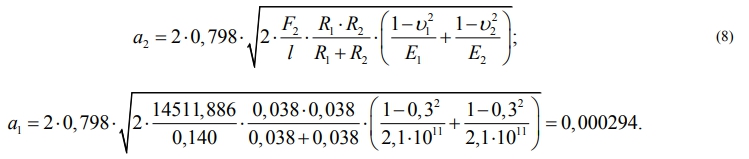

Определим ширину пятна контакта a1 и a2, мм:

| где R1 и R2 – радиусы приведенных цилиндров для зубьев шестерни и колеса соответственно, м; |

E1 и E2 – модули упругости материалов шестерни и колеса соответственно, Н/м2.

Максимальные контактные напряжения и , возникающие при сжатии двух цилиндров, МПа [3,4]:

|

(9) |

|

|

(10) |

|

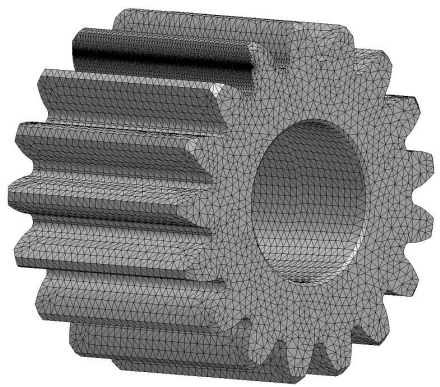

В системе трехмерного моделирования «КОМПАС» создана модель, являющаяся прототипом исследуемого объекта (рис. 2).

Рисунок 2 - Модель шестерни тягового редуктора

При исследовании напряженно–деформированного состояния шестерни тягового редуктора использовался метод конечных элементов, который дает возможность достаточно полно учесть геометрические формы и реальные условия работы передачи, распределение внешних нагрузок, а также физические свойства используемых материалов.

Разбиение шестерни на конечные элементы производится в соответствии со стандартным алгоритмом тетраэдризации [2, c. 308 – 312]. Трехмерная твердотельная модель шестерни разбивается на 364761 конечных элементов. Количество узлов – 544029, а число степеней свободы составляет 1612953. Результаты разбиения представлены на рисунке 2.

Для получения наиболее точных результатов выполнялось уплотнение сетки конечных элементов в зоне пятна контакта до 0,1 мм, а по рабочей поверхности зуба до 2 мм (рис. 3).

Рисунок 3 - Трехмерная модель шестерни с нанесенной сеткой конечных элементов

Определение напряжений, возникающих в шестерне, производились на ПЭВМ методом конечных элементов с помощью расчетного комплекса SolidWorks Simulation 2012, широко применяемого в настоящее время для решения инженерных задач. Моделирование напряженно-деформированного состояния производим для момента трогания локомотива, так как при этом возникают большие усилия.

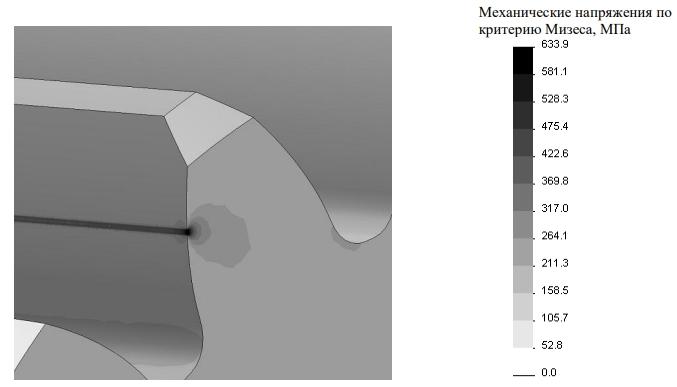

Рисунок 4 – Цветокодированное распределение механических напряжений в материале шестерни при зацеплении с колесом

Исходя из полученных результатов (рис 4.), можно сказать, что нагрузка распределяется по длине зуба неравномерно. Самые значительные напряжения возникают у краев зуба, а также у ножки зуба в месте сопряжения ее с зубчатым венцом.

Значения механических напряжений равные 633,9 МПа, полученные в результате моделирования, превышают допускаемые предел усталости (540 МПа) для выбранного материала. Таким образом, повышается риск возникновения и развития такого дефекта, как поверхностное выкрашивание (питтинг коррозия) металла в полюсной зоне. Кроме того, при моделировании принимались идеализирующие допущения, а в эксплуатации возникает перекос осей ведущей шестерни и колеса, что приводит к изменению формы пятна контакта и существенному увеличению значений механических напряжений. В дальнейшем планируется моделирование напряженно-деформированного состояния тяговой шестерни с учетом перекоса осей.

Список литературы / References

1. Гапанович В. А. Белая книга ОАО «РЖД»: Стратегические направления научно-технического развития компании / В. А. Гапанович // Железнодорожный транспорт. 2007. №8. С. 2 – 6

2. Галлагер Р. Метод конечных элементов. Основы: Пер. с англ. / Р. Галлагер. М.: Мир, 1948. 428 с.

3. Беляев Н. М. Сопротивление материалов / Н. М. Беляев. М: Наука, 1976. 608 с.

4. Беляев Н. М. Сопротивление материалов / Н. М. Беляев. М: Физматгиз, 1962. 856 с.