A Study of the Behaviour of Ferromanganesian Rare-metal Ore Components of the Tomtor Deposit in Hydrogen Reduction Processes

A Study of the Behaviour of Ferromanganesian Rare-metal Ore Components of the Tomtor Deposit in Hydrogen Reduction Processes

Abstract

The object of the study of this work was the ore of Tomtor deposit ("Yuzhny" section), which unlike the ores of "Buranniy" and "Severniy" sections is virtually unexplored and contains less rare-earth metals (REM) and more iron, manganese and niobium. In the work, thermodynamic modelling of behaviour of sample components during hydrogen reduction was conducted and experiments on reduction of ore samples were carried out. Experiments were conducted in hydrogen atmosphere using TS1500 heating device. The aim of reduction processes was the extraction of metallic iron, which has a negative impact on REM extraction by hydrometallurgical methods, and simultaneous enrichment of ore with manganese niobium and REM. The authors emphasize that the extraction and recovery of REM compounds from this ore will be described in the following works.

1. Введение

Томторские руды представляют собой месторождение редкоземельных металлов в Якутии. Расположение Томторского комплексного редкометального месторождения находится на северо-западе Республики Саха Российской Федерации, в 400 км к югу от побережья моря Лаптевых, на водоразделе рек Удя и Чимара

, , .Массив Томтор занимает площадь 300 км² и отличается хорошо развитой зоной гипергенеза. С породами массива Томтор связано комплексное редкометальное месторождение

. Месторождение является одним из самых богатых в мире с точки зрения содержания в руде редкоземельных металлов (РЗМ) и крупнейшим по запасам ниобия. Оно было открыто в 1977 г. при проведении поисково-оценочных работ на алмазы, бокситы, фосфор и редкие металлы .Месторождение включает три участка: «Буранный», «Северный» и «Южный». Участок «Буранный» — самый богатый по содержанию редкоземельных металлов и ниобия. К настоящему времени предложено несколько способов переработки руд этого участка: окислительно-восстановительная плавка, термохимическое разложение, алюминотермическое восстановление, гидрометаллургические способы с кислотно-щелочным и щелочно-щелочным способами

. Участок «Северный» включает карбонатные железомарганцевые руды с высоким содержанием редкоземельных металлов и ниобия. При этом по содержанию марганца эти руды не уступают по качеству основным марганцевым рудам месторождений России.Руды Томторского месторождения содержат большое количество фосфора, который, как хорошо известно, практически полностью переходит в металлическую фазу в ходе карботермического восстановления

, . Поэтому в данной работе с целью снижения содержания фосфора в металле, а также, принимая во внимания повышенный интерес к использованию водорода в восстановительных процессах в последнее время для восстановления железосодержащих фаз руды в качестве восстановителя, использовали аргоно-водородную смесь.Из всех трех участков «Южный» изучен меньше всего. Он включает руду с относительно низким содержанием редкоземельных металлов, ниобия и марганца, но с высоким содержанием железа. Гидрометаллургические методы, которые предложены для переработки руды участка «Буранный», непригодны для участка «Южный» Томторского месторождения из-за высокого содержания в них железа. Более рационально использовать для переработки этой руды двухстадийную схему с извлечением на первом этапе железа и дальнейшие переработки остатка гидрометаллургическими методами. Поэтому решению имеющихся вопросов, связанных с переработкой данной руды, и будет посвящено данное и последующие исследования.

2. Методы и принципы исследования

2.1. Исходные материалы

Руда Томторского месторождения участка «Южный» относится к пирохлор-монацит-крандаллитовой разновидности фосфатно-редкометальных руд и богата содержанием минералов редкоземельных элементов

, . Из-за тонкодисперсности и сложного химико-минералогического состава исследуемая руда не может быть обогащена традиционными методами. Химический состав руды представлен в таблице 1.Таблица 1 - Химический состав руды

Fe2O3, % | MnO, % | CaO, % | P2O5, % | SiO2, % | Al2O3, % | MgO, % | ∑R2O3, % | BaO, % | SrO, % | Nb2O5, % | F, % | П.П.П. |

55,8 | 5,62 | 5,28 | 2,55 | 1,81 | 1,8 | 1,38 | 1,12 | 0,37 | 0,25 | 0,1 | 0,10 | 15,96 |

2.2. Описание эксперимента

Рисунок 1 - Высокотемпературный столик TS1500

2.3. Определение размеров зерен восстановленного железа

После восстановительной обработки были приготовлены металлографические шлифы для микроскопических исследований.

Исследования микроструктуры восстановленных образцов проводили по методике, описанной в работе

. Для каждого образца делали по 16 снимков на оптическом микроскопе Olympus GX51 при увеличении х250. Полученные снимки соединяли вместе и анализировали в программе Image Pro Plus. В качестве характеристики среднего размера зерна использовали средний диаметр Фере по всем направлениям. Диаметр Фере – расстояние между двумя параллельными прямыми, ограничивающими объект перпендикулярно определенному направлению. Зёрна размером менее 1 мкм в расчёте не учитывали.2.4. Синхронный термический анализ образцов

Для измерения использовали калориметр теплового потока STA 449 F3 Jupiter фирмы NETZSCH. Образцы анализировали в корундовых тиглях с крышками. В качестве образца сравнения использовали пустой корундовый тигель. Измерения проводили в инертной атмосфере чистого аргона (˃99,9999%). Перед измерением камеру печи трижды вакуумировали и заполняли во избежание окисления образца, происходящего при высоких температурах в присутствии остаточного кислорода

. Образец массой 120 мг нагревали со скоростью нагрева 10 °С/мин до 1200 °С. Охлаждение осуществляли с теми же скоростями, что и нагрев.2.5. Методы анализа образцов

Рентгенофазовый анализ был проведен с помощью порошкового рентгеновского дифрактометра Bruker D8 ADVANCE (Биллерика, Массачусетс, США) согласно следующим параметрам: геометрия на отражение (Брегга-Брентано), рентгеновская трубка с медным анодом (=1.54051 Å, =1.54433 Å, максимальная мощность 1600 Вт), шаг сканирования 0.01°, количество накоплений 1. Последующую обработку полученных спектров производили в программе Match! (CRYSTAL IMPACT, Бонн, Германия).

Сканирующий электронный микроскоп (СЭМ) Tescan VEGA3 (TESCAN ORSAY HOLDING, Брно, Чехия) был использован для исследования микроструктуры полученных порошков. Изображения получали с помощью детектора вторичных электронов при ускоряющем напряжении 5 кВ, токе 300 пА, диаметре пучка 65 нм, расстоянии от полюсного наконечника до поверхности исследуемого образца 15 мм, размере кадра 2048х2048 пикселей и размере пикселя 245 нм. Рентгеноспектральный микроанализ был проведен на базе описанного выше СЭМ с помощью энергодисперсионного детектора X-MAX (Oxford Instruments, Абингдон, Великобритания) с активной площадью кристалла 20 мм2 при ускоряющем напряжении 20 кВ и токе 1 нА путем накопления элементных карт в течение 30 минут.

Для грубой оценки среднего содержания железа на поверхности частиц импульсы рентгеновского излучения набирали от областей площадью 250 мкм2, сравнимой с площадью частиц.

3. Основные результаты и их обсуждение

3.1. Исследование фазового состава и микроструктуры руды Томторского месторождения участка «Южный»

3.1.1. Микрорентгеноспектральный анализ (МРСА)

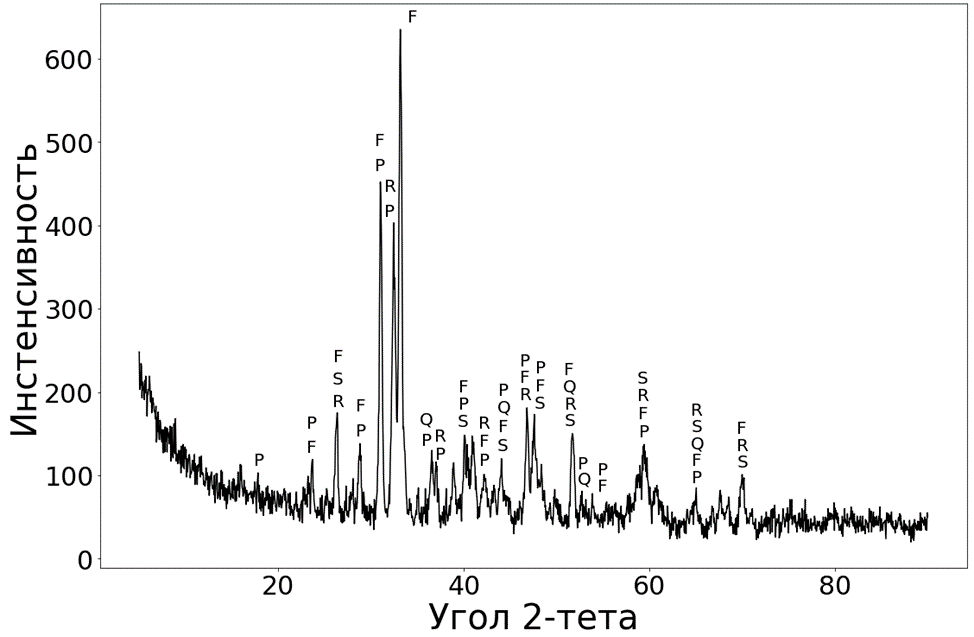

Рисунок 2 - Дифрактограмма руды Томтор «Южный»:

S - Сидерит (FeCO3); R – Родохрозит MnCO₃; F – Фогит (CaAl(PO4)(OH)2·H2O); Q – Кварц (SiO2); P – Фосфат Церия (CePO4)

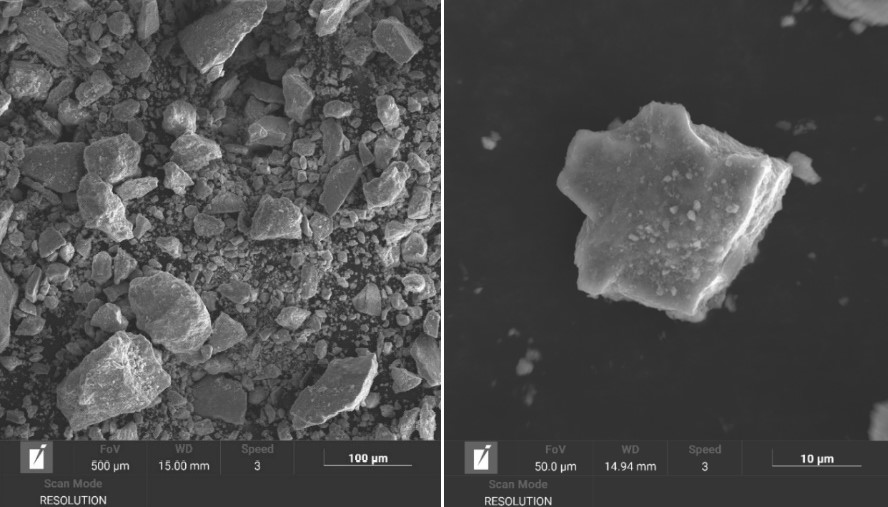

Рисунок 3 - Снимок на электронном микроскопе исходной руды

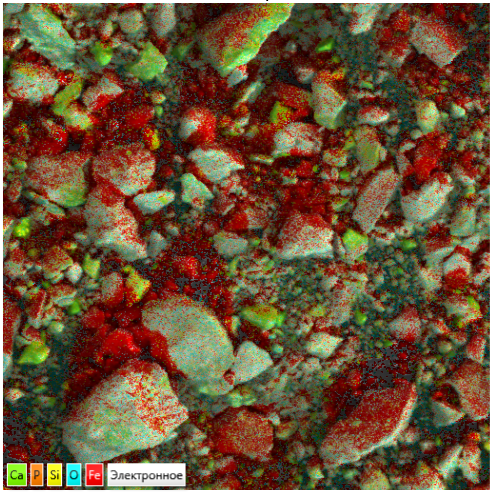

Рисунок 4 - Совмещенная карта распределения элементов по участку руды, полученная методом МРСА

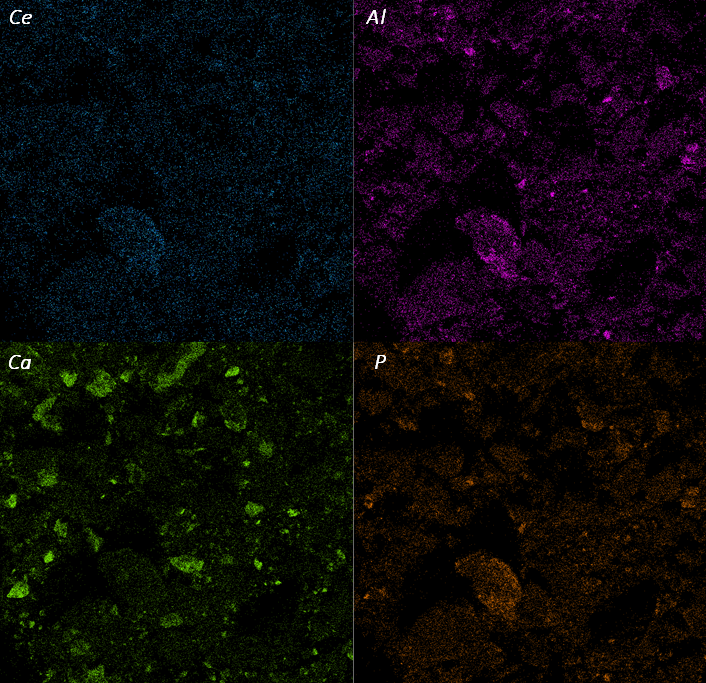

Рисунок 5 - Микроструктура руды Томтор «Южный»

3.1.2. Синхронный термический анализ исходной руды

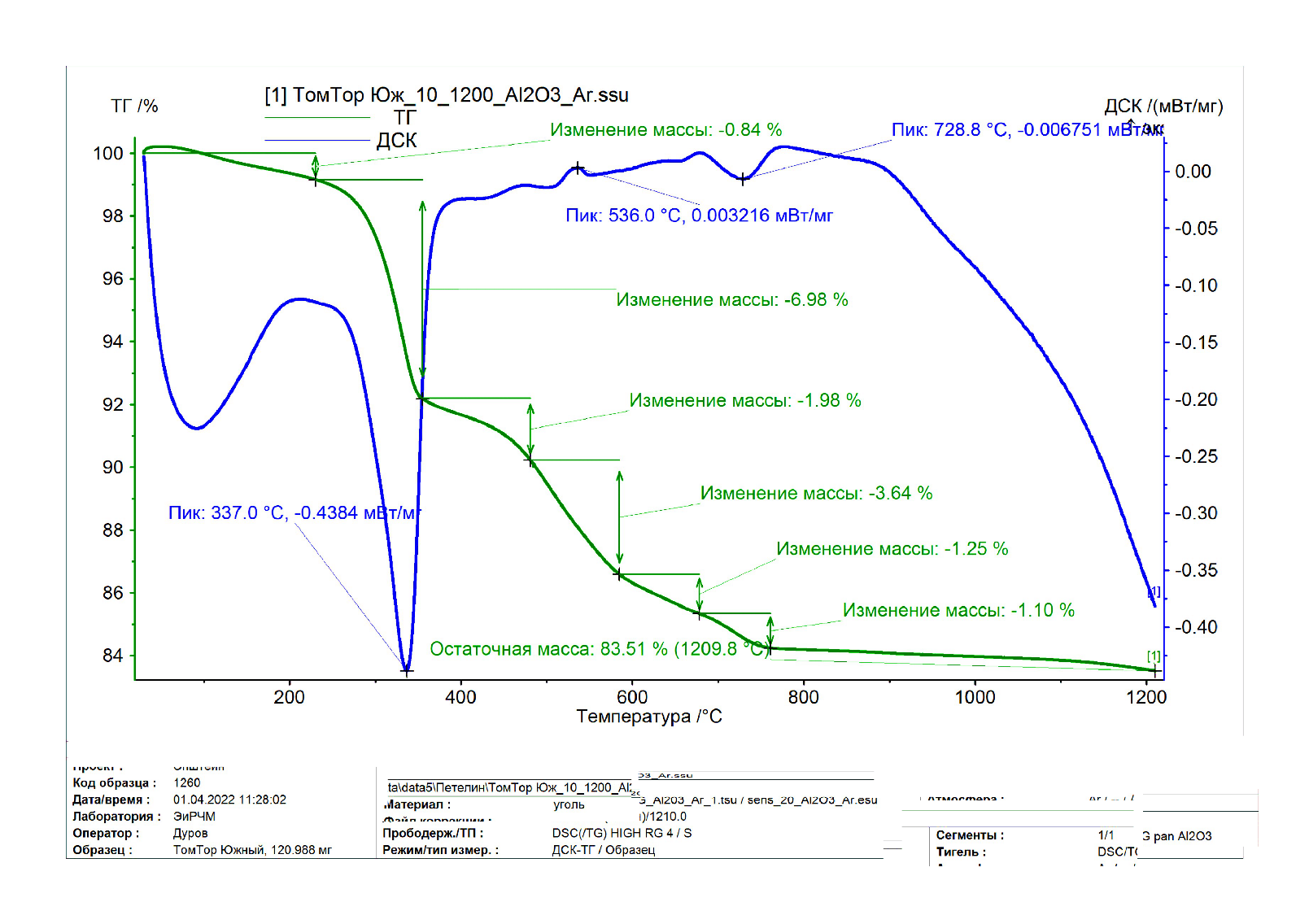

Рисунок 6 - Кривые ТГ ДСК Томторской руды

Примечание: «Южный»

Пик при 337,0 °C связан с разложением карбонатов и гидратов, входящих в состав руды, а также с уходом сорбционной влаги из системы.

Мелкие пики на участке ̴ 450 – 500 °C вероятно отвечают разложению карбоната магния

Вдобавок было замечено из практического опыта на термостолике TS1500, что в этом диапазоне температур цвет руды менялся от горчичного к коричневому.

Пик при 536,0 °C: представлял собой реакцию термического разложения:

Пик при 728,8 °C: эндотермический пик. При этой температуре гидроксид стронция, сульфат железа и сульфат алюминия разлагались до соответствующих оксидов:

А кристаллогидрат ортофосфата марганца разлагался с потерей влаги до Mn3(PO4)2 в данном интервале температур по реакции:

После ̴ 900 °C пошёл процесс плавления руды, поэтому линия ДСК приобрела такую кривую снижения. Дальнейшие процессы, происходящие в руде, по этому графику предсказать сложно.

Анализ ТГ-ДСК позволил отследить процессы, происходящие в руде в инертной атмосфере во время нагрева. Исходя из этого, были определены температурные интервалы процесса спекания руды и фазовые переходы ее компонентов, сопровождающиеся изменением массы.

3.2. Исследования фазового состава и микроструктуры восстановленных образцов

3.2.1. Микрорентгеноспектральный анализ (МРСА)

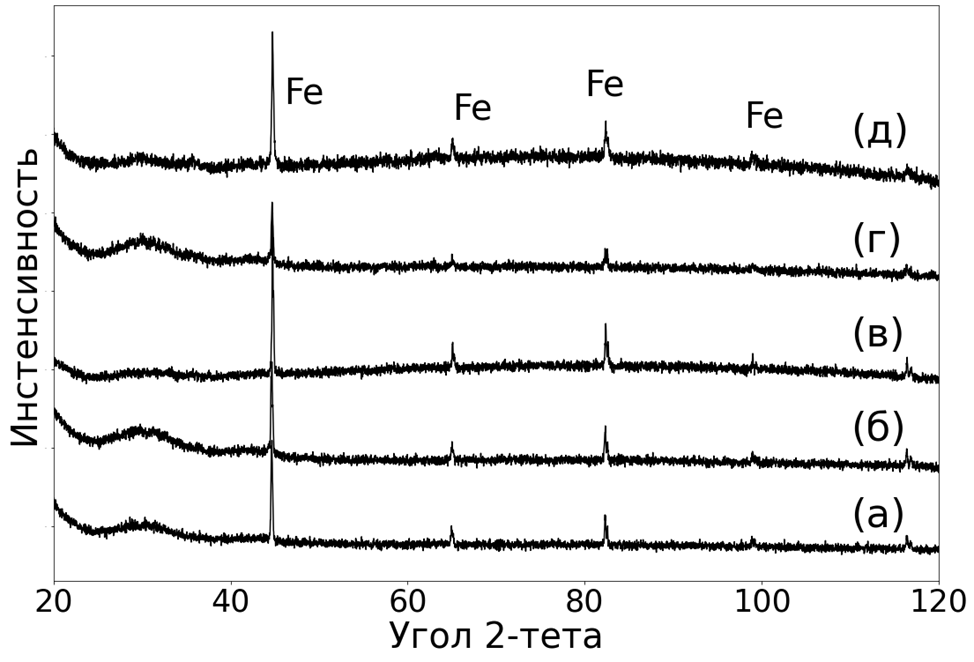

Рисунок 7 - Дифрактограммы восстановленных образцов:

а – 600 °C; б – 700 °C; в – 800 °C; г – 900 °C; д – 1000 °C

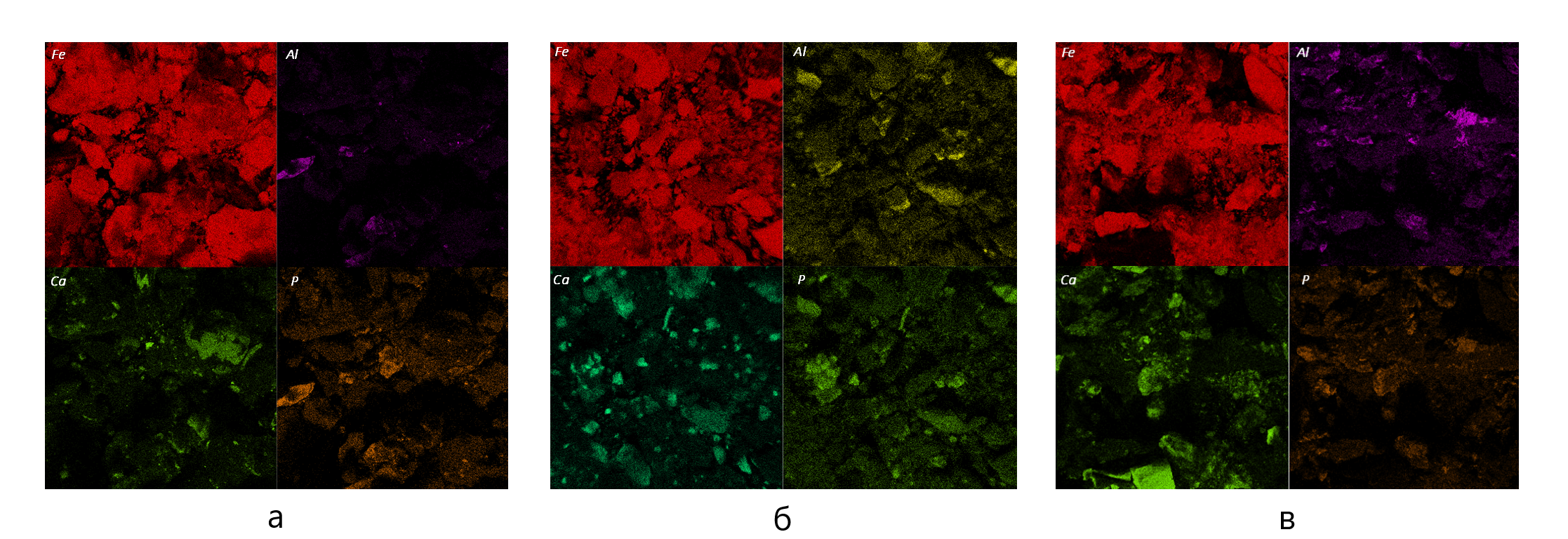

Рисунок 8 - Микроструктура восстановленных образцов:

а – 600 °C; б – 800 °C; в – 1000 °C

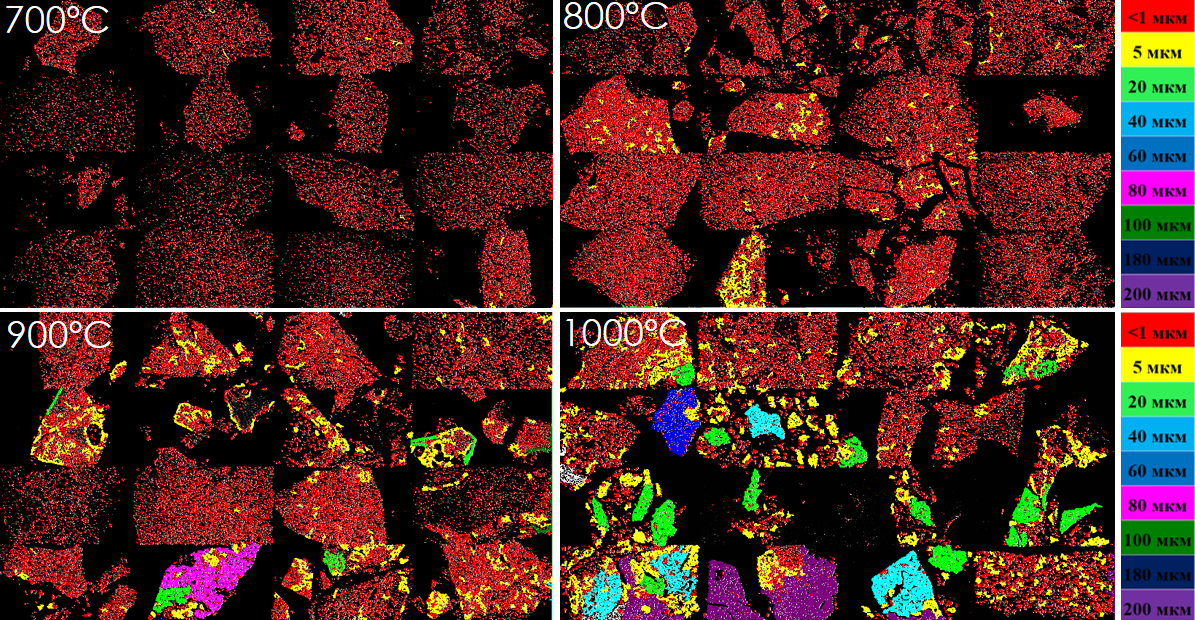

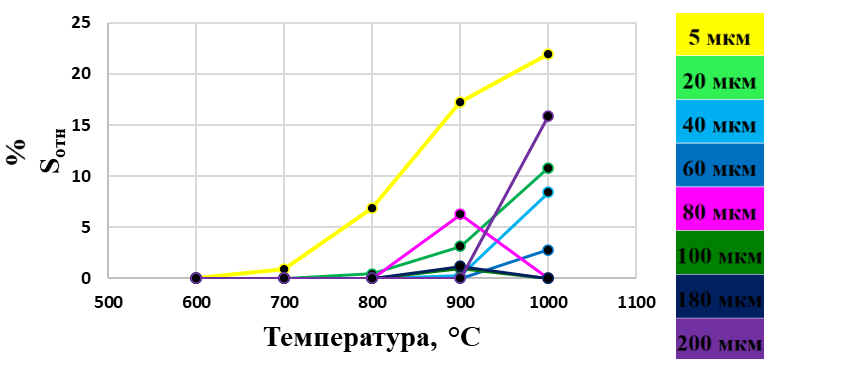

3.2.2. Исследование процесса роста частиц железа в ходе восстановления руды

Известно, что размер частиц металлической фазы является определяющим фактором для их отделения от пустой породы магнитной сепарацией. С целью прогнозирования возможности отделения магнитной фазы было исследовано распределение восстановленных частиц железа по размерам после восстановления руды в интервале температур 600 – 1000ºС.

Рисунок 9 - Микроструктура образцов при различной температуре

Примечание: фотографии обработаны в программе Image Pro Plus

Рисунок 10 - Отношение площади, занимаемой зернами определенного размера к общей площади занимаемой зернами железа при разных температурах

4. Заключение

Исходя из представленных данных можно сделать следующие выводы:

· рассмотрены начальные этапы подготовки и исследования Томторского месторождения участка «Южный», который изучен меньше всего;

· были исследованы фазовый, химический состав, а также микроструктура руды;

· учитывая данные, было показано, что месторождение имеет колоссальное содержание редкоземельных металлов (свыше 1% масс.), которые в свою очередь являются очень важным стратегическим материалом;

· данный объект был выбран неслучайно, так как речь идет о сложной оксидной системе, где восстановление отдельных оксидов имеет сложные кинетические характеристики, учитывая, что кинетика в данном исследовании определяется структурой порошковых частиц;

· результаты работы будут использованы для разработки первого этапа комплексной переработки руды, а именно извлечения железа и получения обогащенных марганцем, ниобием и РЗМ хвостов.