OPTIMIZATION OF GRANULOMETRIC COMPOSITION OF COMPOSITE MATERIALS

DOI:https://doi.org/10.23670/IRJ.2022.119.5.044

ОПТИМИЗАЦИЯ ГРАНУЛОМЕТРИЧЕСКОГО СОСТАВА

Научная статья

ORCID: 0000-0001-7069-6603,

Пензенский государственный технологический университет, Пенза, Россия

* Корреспондирующий автор (aleks21618[at]yandex.ru)

Аннотация

В работе показан вклад вида и гранулометрического состава наполнителя в результат получения требуемых эксплуатационных показателей композитов специального назначения. Исследованы критерии, влияющие на качество наполнителя, на его функциональную принадлежность. Установлены необходимые и достаточные критерии формирования оптимального гранулометрического состава функционально отобранных наполнителей, позволяющие получать композиты с заданными параметрами структуры и свойств. Предложенные методики апробированы при разработке практической технологии получения радиационно-защитных композитов с заданными эксплуатационными свойствами на основе оптимального гранулометрического состава различных фракций полиминерального отхода после химической полировки стекла.

Ключевые слова: композиционные материалы, математическое моделирование, оптимальная структура, оптимизация свойств.

OPTIMIZATION OF GRANULOMETRIC COMPOSITION OF COMPOSITE MATERIALS

Research article

Bormotov A. N.*

ORCID: 0000-0001-7069-6603,

Penza State Technological University, Penza, Russia

* Corresponding author (aleks21618[at]yandex.ru)

Abstract

The article shows the impact of type and granulometric composition of filler to the obtaining the required performance indicators of special-purpose composites. The research studies criteria that influence the quality of filler, its functional belonging. The necessary and sufficient criteria for the formation of an optimal granulometric composition of functionally selected fillers, allowing to obtain composites with specified parameters of structure and properties, have been established. The proposed methods have been tested in the development of a practical technology for producing radiation-shielding composites with specified performance properties on the basis of the optimal granulometric composition of various fractions of polymineral waste after chemical glass polishing.

Keywords: composite materials, mathematical modeling, optimal structure, optimization of properties.

Введение

Модернизация традиционных технологий и усовершенствование новых, основанных на использовании значительных нагрузок, а также интенсивное использование агрессивных химических веществ, заставляет создавать и совершенствовать эффективные и долговечные строительные материалы и композиты, гарантирующие безопасность окружающей среды и эффективность производств. Наибольшую актуальность в настоящее время приобретает экологическая безопасность различных промышленных и бытовых захоронений, локализация аварий, купирование и инкапсуляция опасных отходов, защита оборудования и персонала от неблагоприятного воздействия окружающей среды. Решение этих проблем связано с созданием и совершенствованием эффективных строительных композитов со строго заданными свойствами и параметрами структуры.

Такая задача невозможна без учета многих экологических критериев, характеристик материала, параметров структуры и свойств, особенностей технологии и рецептуры, то есть композит должен быть рассмотрен системно, как сложную техническую систему, которая имеет управляемые параметры и испытывает различные экстремальные воздействия.

В связи с тем, в композитах заполнители и наполнители могут занимать до 95% объема материала, данные фракции оказывают важнейшее влияние на эксплуатационные свойства композиционных материалов. Поэтому оптимизация гранулометрического состава – это один из основных способов управления эксплуатационными свойствами композитов и параметрами их структуры.

Методы и принципы исследования

В качестве основного наполнителя и заполнителя для композитов с экстремальными свойствами (свехтяжелые для защиты от радиации) принимались отходы производства оптического стекла (ОПОС) марки ТФ-110 со средней плотностью rо = 5100 кг/м3, состоящие в % по массе: As2O3 – 0,30; Na2O – 0,50; K2O – 1,27; Si2O – 27,00; PbO – 70,93. Характеристика гранулометрического состава ОПОС: фракция 5,0-2,5 мм – 1 м2/кг; фракция 2,5-1,25 мм – 3 м2/кг; фракция 1,25-0,63 мм – 5 м2/кг; фракция 0,63-0,315 мм – 14 м2/кг; фракция 0,315-0,14 – 42 м2/кг; фракция 0,14-дно – 100 м2/кг.

В качестве наполнителя для контрольных составов применяли строительный кварцевый песок по ГОСТ 8736-2014 с плотностью 2650 кг/м3, удельной поверхностью 31,5 м2/кг и модулем крупности 1,6 [1].

При изучении эксплуатационных и физико-механических свойств композитов применяли современные методы исследований, основанные на достижениях физической химии, физики и действующих нормативно-технических документов.

Удельную поверхность определяли на приборе ПСХ-10М по методике, изложенной в [2].

Определение плотности проводили с использованием метода гидростатического взвешивания по [3].

Насыпную плотность заполнителей и наполнителей определяли, просыпая их через воронку специальной конструкции и взвешивая затем определённый объём материала [4].

Гранулометрический состав определяли ситовым анализом [5]. Этот метод заключается в разделении определённой навески материала по фракциям путём просева через набор стандартных сит и определении остатка на каждом из них, выраженного в процентах. Размер ячеек, в мм: 5; 2,5; 1,25; 0,63; 0,315; 0,14.

При подборе оптимального гранулометрического состава был использован шеститочечный симплекс-решётчатый план второго порядка. Результатом анализа эксперимента, выполненного по такому плану, является построение концентрационного треугольника Гиббса-Розенбома, позволяющему установить корреляционную зависимость между составом и свойствами смеси наполнителей и заполнителей.

Регрессионный анализ таких моделей выполняют с проверки гипотез о равенстве нулю отдельных коэффициентов. Данная проверка выполняется по критерию Стьюдента [6]. Это позволяет исключить незначимые коэффициенты из модели, которые обусловлены ошибками эксперимента. Это упрощает модель и сокращает «информационный шум». Сравнивая абсолютное значение коэффициента с доверительным интервалом, можно определить значимые коэффициенты, получив уточнённое уравнение регрессии со значимыми коэффициентами.

Далее проверяется адекватность модели экспериментальным данным, по которым она построена. Данная проверка выполняется по критерию Фишера [6]. Проверка адекватности сводится к проверке нуль-гипотезы о равенстве истинной дисперсии, обусловленной неадекватностью модели, и истинной дисперсии, соответствующей совокупности экспериментальных величин в любой точке [6].

Основные результаты

Мастикой называют, определенным образом подобранную и интенсивно перемешанную, смесь вяжущего (связующего), наполнителя (заполнителя) и различных модификаторов, которая в результате различных процессов твердеет и образует камневидное тело. Именно от свойств и характеристик мастики зависят физико-механические и эксплуатационные свойства материалов. Следовательно, мастики в композитах должны обладать наилучшими реологическими и физико-механическими свойствами.

В теории композиционных материалов доказано [7], [8], [9], что важнейшими показателями, оказывающими влияние на свойства дисперсно-упрочненных композитов, являются вид, дисперсность и объёмная доля наполнителя. Причем зависимость показателей структуры композита от указанных факторов имеет экстремальный характер (закон створа). Например, для получения материалов, стойких в сильно агрессивных средах или при действии ионизирующих излучений, необходимо учитывать устойчивость компонентов композита к действию агрессивной среды. Также стойкостью должны обладать и наполнитель, и вяжущее, и соединения, которые образуются на границе раздела фаз при их взаимодействии [10].

Таким образом, для радиационно-защитных материалов необходимо использовать наполнители, которые эффективно поглощают ионизирующее излучение; для радиационно-стойких композитов необходимо использовать такие минералы, которые поглощают малое количество энергии ионизирующих излучений, и поэтому имеют малые структурные изменения, что и делает их радиационно-стойкими; кислотостойкие композиты должны использовать в качестве наполнителя минералы, стойкие к воздействию растворов кислот различной концентрации и температуры; термостойкие композиты должны наполняться термостойкими наполнителями и т.д.

Некоторые исследователи [11], [12], [13] предлагают использовать непрерывный фракционный состав наполнителей или упрочняющих (армирующих) элементов. Такой поход имеет ряд технико-экономических достоинств, однако при заполнении пустот более мелкой фракцией, образованных более крупной фракцией, неизбежно произойдёт раздвижка более крупных зёрен, отразится на увеличении пористости и количества вяжущего. При создании композитов повышенной плотности для экстремальной защиты такой подход не эффективен.

В работе [8] доказано, что прерывистый гранулометрический состав эффективней, чем непрерывная гранулометрия.

На сегодняшний день есть множество теорий и методик подбора гранулометрического состава, что говорит об отсутствии у исследователей единого взгляда на данную проблему.

В данной работе авторы обобщают экспериментальный и практический опыт создания высокоплотных композитов. В основе методологии получения смеси наполнителей с наименьшей пористостью и наибольшей насыпной плотностью лежит идея прерывистой гранулометрии. Оптимизация состава выполнялась методами планирования эксперимента. При выборе факторов математического плана и их пределов варьирования была использована гипотеза компоновать многофракционные смеси так, чтобы соотношение диаметров зёрен смежных фракций было в пределах 1:4 – 1:5. При таком соотношении фракций максимально возможный объём пустот, образуемый более крупной фракцией, заполняется более мелкой фракцией практически без последующей раздвижки зёрен. Поэтому в качестве факторов математического плана были выбраны следующие фракции: X1 = < 0,14 мм; X2 = 0,315 – 0,63 мм; X3 = 1,25 – 2,5 мм, соотношение диаметров которых d3: d2: d1 = 4.

При выборе интервалов варьирования факторов X1, X2, X3 учитывали то, что в природном состоянии в песках или в других сыпучих материалах количество средних фракций в 1,5-2 раза больше, чем количество крупных и мелких фракций. Такое же количественное соотношение было принято и между фракциями X1, X2 и X3.

При сплошном заполнении объёма, когда отдельные зёрна заполнителей касаются друг друга (непосредственно или через прослойки связующего), дальнейшее уменьшение пустотности и сокращение расхода связующего в объёме возможно лишь за счёт размещения зёрен меньших размеров в пустотах предыдущей фракции. Такое уплотнение структуры сопровождается заметным упрочнением макроструктуры в результате увеличения числа контактов отдельных зёрен в объёме изделия. Поэтому справедливо предположить, что смесь, имеющая минимальную пустотность без связующего, сохранит минимальную пустотность и после совмещения с полимерной матрицей. Исходя из этого предположения, достаточно оптимизировать гранулометрический состав по насыпной плотности.

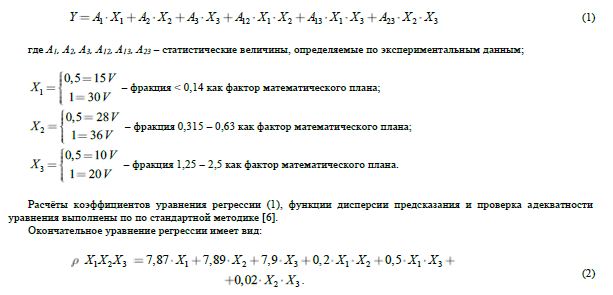

Для проведения эксперимента был выбран симплекс-решётчатый план второго порядка, позволяющий построить полное квадратичное уравнение регрессии вида:

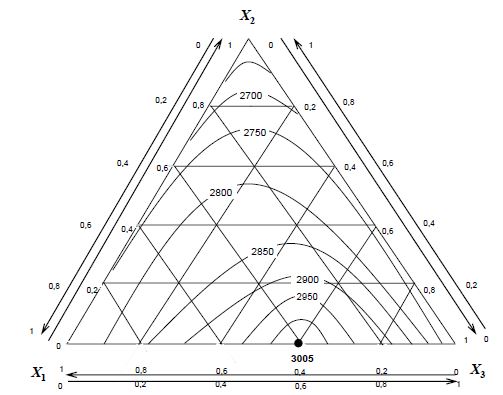

По уравнению (2) был построен концентрационный треугольник Розенбома (рис. 1). Как видно из рис. 1, оптимальное соотношение фракций наполнителя и заполнителя составляет X1:X3 = 2:3 по объёму. При этом фракция <0,14 мм выступает в качестве наполнителя, а фракция 1,25-2,5 мм – в качестве заполнителя. Отсутствие предполагаемой средней фракции можно объяснить тем, что при свободной укладке зёрна средней фракции, располагаясь между зёрнами крупной фракции, несколько раздвигают их, увеличивая пустотность смеси. В идеализированной смеси, состоящей из шаровидных частиц одной крупности, объём пустот, как известно, не зависит от размера частиц и изменяется в пределах от 47,6 до 25,9% в зависимости от взаимного расположения частиц.

При анализе рисунка 1 установлено, что пустотность реальных полифракционных смесей зависит от отношения размеров предыдущей и последующей фракции, а также от числа фракций. Наименьшая пустотность смесей реализуется при двух фракциях с соотношением диаметров 1:16 и не превышает 16% (отношение X1:X3 = 1:16).

Рис. 1 – Зависимость насыпной плотности от гранулометрического состава

Теоретическая максимальная насыпная плотность, рассчитанная по уравнению (2), составляет 3005 кг/м3, при пустотности 15,85 %, а практическая максимальная насыпная плотность, полученная в ходе эксперимента, равна 2995 кг/м3 при пустотности 16%. Как видно из приведенных данных, ошибка эксперимента составляет 0,33%.

На основании выше сказанного, можно сделать вывод, что наиболее пригодным для получения особо плотных композитов для защиты от радиации или действия химически агрессивных сред является двухфракционная смесь наполнителей ТФ-110 с соотношением фракций: < 0,14:1,25-2,5 = 2:3.

Обсуждение

Необходимо отметить, что химический состав наполнителя (заполнителя) для композиционных материалов, стойких к действию особо агрессивных сред, является не единственным условием высоких эксплуатационных свойств и долговечности композитов. Кроме указанного, наполнители должны: хорошо смачиваться вяжущим (связующим); быть инертным к вяжущему или образовывать соединения, более устойчивые в агрессивных средах, чем исходные компоненты; иметь близкий по значению с матрицей вяжущего температурный коэффициент линейного расширения; иметь модуль упругости, характерный для твердых тел с вязким разрушением; обладать достаточной стойкостью к нагрузкам и эксплуатационным воздействиям.

Однако, наполнителя, обладающего всей совокупностью указанных свойств одновременно, скорее всего, не существует. Применяемые в практике строительного материаловедения наполнители и заполнители обладают лишь частью указанных свойств. В этой связи можно использовать комплексные наполнители или смеси наполнителей, где каждый компонент таких смесей позволяет регулировать либо отдельный процесс структурообразования, либо формирование определенных эксплуатационных свойства материала. В качестве примера таких комплексных наполнителей можно привести: смеси минералов, оптимально сочетающие химические элементы большой и малой атомной массы (смесь барита и угольной сажи, смесь барита и магнетита, смесь отходов тяжелых флинтов, смесь отходов производства оптических стекол и др.) [14].

В значительной степени разрешить данное противоречие позволяет системный подход к подбору наполнителя и его гранулометрического состава. А именно, необходимо осуществлять выбор вида и гранулометрического состава наполнителя из специально отобранных групп минералов, удовлетворяющим заданным функциональным требованием. В качестве критериев отбора необходимо использовать значимые рецептурно-технологические факторы, оказывающие влияние на основные структурно-чувствительные свойства композита.

Основные структура и свойства композитов зависят от большого множества рецептурно-технологических параметров. В работе [15] на примере радиационно-защитных композитов выполнена классификация и декомпозиция факторов, построена иерархическая структура критериев и показана возможность их учета при синтезе композитов с заданными параметрами. Практическое использование необходимых закономерностей основывается на принципе Парето: примерно 20% рецептурно-технологических параметров определяют примерно 80% качества структуры и свойств композитов [16]. Данный подход позволяет выявить группы значимых рецептурно-технологических параметров, которые оказывают определяющее влияние на структуру и свойства композита.

Известно, что композиты от механических смесей минералов и различных веществ отличаются наличием четкой границы раздела фаз и её определяющим влиянием на процессы структурообразования[17]. Качество структуры композитов оценивается интегральным показателем макроскопической прочности материала, которая зависти от площади поверхности раздела фаз, которая, в свою очередь, определяется объемной степенью наполнения и дисперсностью частиц наполнителя. Кроме того, эти же факторы влияют на экономическую эффективность наполнителя, а именно: увеличение объемной степени наполнения, с одной стороны, снижает расход вяжущего, а увеличение удельной поверхности наполнителя, с другой стороны, сопровождается возрастанием энергозатрат на его измельчение [17].

В этой связи, для эффективной практической технологии получения композитов с заданными эксплуатационными свойствами необходимо и достаточно именно для указанных рецептурно-технологических факторов установить зависимости их совместного влияния на параметры структуры и свойств композита (например, плотность, прочность и т.д.).

Заключение

Проведенные исследования позволяют сделать ряд выводов. Наполнители и заполнители оказывают определяющее влияние на формирование структуры и эксплуатационных свойств композитов. Все многообразие минералов и потенциальных наполнителей необходимо разделять на функциональные группы, исходя из их пригодности для выполнения заданных функций. Для подбора оптимального гранулометрического состава достаточно использовать самые значимые критерии, которые определяются в результате декомпозиции и анализа иерархической структуры рецептурно-технологических параметров, оказывающих определяющее влияние на параметры качества структуры композитов или их эксплуатационные показатели. Для композитов, стойких к действие ионизирующих излучений и агрессивных сред такими критериями являются объемная степень наполнения, удельная поверхность наполнителя, соотношение диаметров фракций наполнителя и их соотношение между собой. Учет указанных критериев позволит получать оптимальные гранулометрические составы из функциональных групп наполнителей, что, в свою очередь, является необходимым условием получения эффективных композитов с заданными параметрами структуры и свойств.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- ГОСТ 8736-2014. Песок для строительных работ. – М. : ФГУП "ВНИПИИстромсырье", 2015.

- ГОСТ 21043-87 (СТ СЭВ 5499-86). Руды железные и концентраты. – М.: Издательство стандартов, 1987.

- ГОСТ 15139-69 (СТ СЭВ 891-78). Методы определения плотности (объемной массы). – М.: Издательство стандартов, 1981.

- ГОСТ 11035.1-93. Определение насыпной плотности формовочного материала, который просыпается через специальную воронку. – М.: ИПК Издательство стандартов, 1995.

- ГОСТ 2093-82. Ситовый метод определения гранулометрического состава. – М.: ИПК Издательство стандартов, 2001.

- Численные методы решения строительно-технологических задач на ЭВМ. / Вознесенский В.А. и др. –Киев, 1989. – 119 с.

- Соломатов В. И. Элементы общей теории композиционных строительных материалов / В. И. Соломатов // Материалы юбилейной конференции: Успехи строительного материаловедения. – М.: МИИТ, 2001. – С. 41-56.

- Моделирование процессов структурообразования дисперсных систем / А. П. Прошин, А. М. Данилов, А. Н. Бормотов и др. // Труды Международной конференции: Идентификация систем и задачи управления SICPRO`05 – М.: Институт проблем управления им. В.А. Трапезникова РАН, 2004. - С. 700-724.

- Рыбьев И. А. Строительное материаловедение: Учеб. пособие для строит. спец. Вузов / И. А.Рыбьев. – М.: Высш. шк., 2002. – 701 с.

- Бормотов А. Н. Моделирование влияния модифицирующих добавок на реологические показатели композитов / А. Н. Бормотов, А. А. Горохова // Международный научно-исследовательский журнал. – №4 (106). – Часть 1. – 2021. – С. 51-56. DOI: 23670/IRJ.2021.106.4.008.

- Keon-SooJangMechanics and rheology of basalt fiber-reinforced polycarbonate composites / Keon-SooJang //Polymer. – 2018. – Vol. 147. – Pp. 133-141. DOI: 1016/j.polymer.2018.06.004.

- Fuchs L. Numerical modeling of the effect of composite rheology on internal deformation in down-built diapirs / Fuchs, H. Koyi,H. Schmeling / Tectonophysics. –2015. – Vol. 646. – Pp. 79-95. DOI: 10.1016/j.tecto.2015.01.014.

- Tang Z. Optimization of rheological parameters and mechanical properties of Engineered Cementitious Composites (ECC) using regression-based models / Tang, Ch. Litina, A. Al-Tabbaa / Construction and Building Materials. –2021. – Vol. 310. – P. 125281. DOI: 10.1016/j.conbuildmat.2021.125281.

- БормотовА. Н. Математическое моделирование и многокритериальный синтез композиционных материалов / А. Н. Бормотов, И. А. Прошин, Е. В. Королев : монография. – Пенза, Изд-во ПГТА, 2011. – 352 с.

- Разработка и управление качеством строительных материалов с регулируемыми структурой и свойствами для защиты от радиации / А. П. Прошин, А. М. Данилов, А. Н. Бормотов и др. // Труды II Международной конференции: Идентификация систем и задачи управления SICPRO`03 - М.: Институт проблем управления им. В.А. Трапезникова РАН, 2003. - С. 2437-2460.

- Принцип Парето в управлении качеством материалов. / А. П. Прошин, А. Н. Бормотов, А. М. Данилов и др. // Изв. вузов. Строительство. – Новосибирск, 2002. – №11 – C. 42-48.

- Синергетика композиционных материалов. / А. П. Прошин, А. Н. Бормотов, А. М. Данилов и др. - Липецк: НПО ОРИУС, 1994. - 152 с.

Список литературы на английском языке / References in English

- GOST 8736-2014. Pesok dlya stroitel'nyh rabot [Sand for construction work]. – M.: FGUP "VNIPIIstromsyr'e", 2015. [in Russian]

- GOST 21043-87 (ST SEV 5499-86). Rudy zheleznye i koncentraty [Iron ores and concentrates]. – M.: Publishing house of standarts, 1987. [in Russian]

- GOST 15139-69 (ST SEV 891-78). Metody opredeleniya plotnosti (ob"emnoj massy) [Methods for determining density (bulk mass)]. – M.: Publishing House of Standards, 1981. [in Russian]

- GOST 11035.1-93. Opredelenie nasypnoj plotnosti formovochnogo materiala, kotoryj prosypaetsya cherez special'nuyu voronku [Determination of the bulk density of the molding material that wakes up through a special funnel]. – M.: IPK Publishing House of Standards, 1995. [in Russian]

- GOST 2093-82. Sitovyj metod opredeleniya granulometricheskogo sostava [The sieve method for determining the granulometric composition]. – M.: IPK Publishing House of Standards, 2001. [in Russian]

- Chislennye metody resheniya stroitel'no-tekhnologicheskih zadach na EVM [Numerical methods for solving construction and technological problems on a computer] / Voznesenskij V. A. et al. – Kiev, 1989. – 119 p. [in Russian]

- Solomatov V. I. Elementy obshchej teorii kompozicionnyh stroitel'nyh materialov [Elements of the general theory of composite building materials] / V. I. Solomatov // Materialy yubilejnoj konferencii: Uspekhi stroitel'nogo materialovedeniya [Materials of the jubilee conference: Successes of construction materials science]. – M.: MIIT, 2001. – Pp. 41-56. [in Russian]

- Modelirovanie processov strukturoobrazovaniya dispersnyh sistem [Modeling of the processes of structure formation of dispersed systems] / A. P. Proshin, A. M. Danilov, A. N. Bormotov et al. // Trudy Mezhdunarodnoj konferencii: Identifikaciya sistem i zadachi upravleniya SICPRO`05 [Proceedings of the International Conference: Identification of systems and management tasks SICPRO`05]. – M.: Institut problem upravleniya im. V.A. Trapeznikova, 2004. – Pp. 700-724.

- Ryb'ev I. A. Stroitel'noe materialovedenie: Ucheb. posobie dlya stroit. spec. vuzov [Construction materials science: Textbook for construction specialties of universities] / I. A. Ryb'ev. – M.: Vyssh. shk., 2002. – 701 p. [in Russian]

- Bormotov A. N. Modelirovanie vliyaniya modificiruyushchih dobavok na reologicheskie pokazateli kompozitov [Modeling of the effect of modifying additives on the rheological parameters of composites] / A. N. Bormotov, A. A. Gorohova // Mezhdunarodnyj nauchno-issledovatel'skij zhurnal [International Scientific Research Journal]. – No 4 (106). – Part 1. – 2021. – Pp. 51-56. DOI: 10.23670/IRJ.2021.106.4.008. [in Russian]

- Keon-SooJangMechanics and rheology of basalt fiber-reinforced polycarbonate composites / Keon-SooJang// Polymer. – 2018. – Vol. 147. – Pp. 133-141. DOI: 10.1016/j.polymer.2018.06.004.

- Fuchs L. Numerical modeling of the effect of composite rheology on internal deformation in down-built diapirs / L. Fuchs, H. Koyi,H. Schmeling / Tectonophysics. –2015. – Vol. 646. – Pp. 79-95. DOI: 10.1016/j.tecto.2015.01.014.

- Tang Z. Optimization of rheological parameters and mechanical properties of Engineered Cementitious Composites (ECC) using regression-based models / Z. Tang, Ch. Litina, A. Al-Tabbaa / Construction and Building Materials. –2021. – Vol. 310. – P. 125281. DOI: 10.1016/j.conbuildmat.2021.125281.

- Bormotov A. N. Matematicheskoe modelirovanie i mnogokriterial'nyj sintez kompozicionnyh materialov [Mathematical modeling and multicriteria synthesis of composite materials] / A. N. Bormotov, I. A. Proshin, E. V. Korolev : monografiya. – Penza, Publishing House PGTA, 2011. – 352 p. ISBN: 978-5-98903-159-7.[in Russian]

- Razrabotka i upravlenie kachestvom stroitel'nyh materialov s reguliruemymi strukturoj i svojstvami dlya zashchity ot radiacii [Development and quality management of building materials with regulated structure and properties for protection from radiation] / A. P. Proshin, A. M. Danilov, A. N. Bormotov et al. // Trudy II Mezhdunarodnoj konferencii: Identifikaciya sistem i zadachi upravleniya SICPRO`03 [Proceedings of the II International Conference: Identification of systems and management tasks SICPRO`03] – M.: Institut problem upravleniya im. V.A. Trapeznikova RAN, 2003. – Pp. 2437-2460.

- Princip Pareto v upravlenii kachestvom materialov [Pareto principle in materials quality management]. / A. P. Proshin, A. N. Bormotov, A. M. Danilov et al. // Izv. vuzov. Stroitel'stvo. – Novosibirsk, 2002. – №11. – Pp. 42-48. [in Russian]

- Sinergetika kompozicionnyh materialov [Synergetics of composite materials] / A. N. Bobryshev, V. N. Kozomazov, L. O. Babin et al. – Lipeck: NPO ORIUS, 1994. – 152 p. [in Russian]