RESEARCH OF MARAGING STEELS POWDER BLEND FUSSING AND COMPRESSION

DOI:https://doi.org/10.23670/IRJ.2022.119.5.058

ИССЛЕДОВАНИЕ ПРОЦЕССА СПЕКАНИЯ И ПРЕССОВАНИЯ МАРТЕНСИТНО-СТАРЕЮЩЕЙ СТАЛЬНОЙ ПОРОШКОВОЙ СМЕСИ Научная статья

Национальный политехнический университет Армении, Ереван, Армения

* Корреспондирующий автор (vigensimonyan2017[at]gmail.com)

Аннотация

В данной статье приводиться исследование процесса спекания и прессования мартенситно-стареющей стальной порошковой смеси 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe. Материалами исследования выступают порошковые металломатрические композиционные материалы систем 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe и их физико-механические свойства. Методы исследования: определение физико-механических свойств материалов (прочность на изгиб, жесткость), триботехнические испытание в условиях трения без смазочного материала на воздухе. Была осуществлена задача по решению важной научно-технической задачи получения металломатричных композитов на основе систем F18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe с повышенными физико-механическими характеристиками в условиях искроплазменного спекания за счет воздействия на фазо- и структурообразование в материале вводимой мощности спекания, скорости нагрева и времени выдержки. Установлено, что увеличение вводимой мощности при консолидации шихты системы 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe с 1,3 кДж/с до 4 кДж/с за счет изменения гармоничного состава тока позволяет интенсифицировать процессы ионной диффузии и переноса жидкого металла и повысить плотность консолидированных образцов ~80 % до 98 %, жесткость с ~20 HRC до ~50 HRC, уменьшить потерю веса при абразивном износе с 30 % массы до 7 %. Предлагаемый режим искроплазменного спекания позволяет снизить время уплотнения на 20 с и получить средний размер зерна в железной матрице ~2,4 мкм и ~1,5 мкм в соответствии с составом смеси.

Ключевые слова: мартенситно-стареющие стальные порошковые смеси, искроплазменное спекание, физико-механические характеристики.

RESEARCH OF MARAGING STEELS POWDER BLEND FUSSING AND COMPRESSION Research article

Simonyan V.A.*

National Polytechnic University of Armenia, Yerevan, Armenia

*Correspondent author (vigensimonyan2017[at]gmail.com)

Abstract

The article provides research of maraging steels powder blend fussing and compression 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe. Powder metallometric composition materials of 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe system and their physical and mechanical properties serve as research subject. Research methods: materials' physical and mechanical properties determination (bending strength, hardness), tribotechnical tests under friction while outside and without greasing substance. The research carries out the important task of extracting metallometric composition materials of 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe system with enhanced physical and mechanical properties while spark plasmic fussing through phase- and structure formation pressure, heating rate and soak period. It was established that increasing 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe system furnace charge capacity from 1.3 to 4 kJ through balanced current composition change allows to intensify ion diffusion process and liquid metal shift, to enhance consolidated samples density from ~80% to 98%, their hardness from ~20 HRC to ~50 HRC, and to reduce abrasive deterioration weight loss from 30% to 7%. The supposed spark plasmic fussing mode allows to reduce vebe time for 20 s. and get medium particle size in iron-clad matrix of ~2.4 and ~1.5 µm in accordance with mixture components.

Keywords: maraging steels, steel powder blend. spark plasmic fussing, physical and mechanical properties.

Введение

Одним из ключевых направлений современного материаловедения является создание и усовершенствование существующих методов получения новых стальных порошковых смесей с высокими функциональными и физико-механическими свойствами. Актуальность этого направления исследований с каждым годомповышается в связи с дефицитом сырья для синтеза основныхлегирующих элементов для износостойких материалов (вольфрам, молибден,кобальт и др.), а также отсутствием в Российской Федерации разрабатывающих месторождений этихстратегических материалов и их высокой стоимости на внешнем рынке [1].

Анализ работ показал, что использование металломатричных композиционных материалов на основе железа (класса карбидосталей) сравномерно распределенными тугоплавкими частицами ультрадисперсногодиапазона позволяет получить материалы с высокими функциональнымисвойствам. При этом их себестоимость в разы меньше себестоимостиматериалов на основе высоколегированных сталей.

Для сохранения ультрадисперсных структур в металломатричныхкомпозитах стальных порошковых смесей все шире используются технологические процессы спекания материалов электрическим током высокой плотности. Они позволяютобеспечить высокие скорости нагревания, уменьшить время выдержки примаксимальной температуре и получать компакты с большей относительнойплотностью и более тонкой структурой, чем при использовании традиционныхметодов консолидации, таких как горячее и изостатическое прессование. К такимметодам воздействия относится метод искроплазменного спекания, которыйпозволяет получить материалы высокой плотности за короткий промежуток времени ипри незначительном (до 60 МПа) механическом давлении [2]. Значительный вклад в поиск путей и принципов создания стальных порошковых смесей сповышенными функциональными свойствами внесли отечественные изарубежные ученые: Г.А. Скороход, М.С. Ковальченко, М.Б. Штерн,О.И. Райченко, В.В. Баглюк, В.А. Маслюк, А.В. Рогуля, О.П. Уманский,Г.Г. Сердюк, В.Д. Рудь, А.Л. Максименко, Ю.Г. Гуревич, И.Д. Быков, В.А. Потапенко, В.С. Полищук, С.С. Кипарисов, Е.Г. Григорьев, Б.А. Калинин, M. Tokita, D.YKim, A.C.FCocks и JMa. [1] Жарченкова М.И., Перфилов С.А. и Бланк В.Д. изучили влияние углерода на физико-механические свойства композиционного материала на основе вольфрама с мартенситно-стареющей связкой и показали, чтов результате применения метода электроискрового спекания удаётся минимизировать рост зерен вольфрама, размер которых после спекания остаётся на уровне 1–3 мкм, что приводит к росту прочности, пластичности, твердости композитного материала [1]. В научной статье Жукебaевой Т. Ж., Aхмедия К.А., Жолдaнгaрова Е. М. исследована возможность использовaния сложных ферросплaвов в порошковой метaллургии и покaзaно, что сложные ферросплaвы можно измельчaть, легко фрaкционировaть и хорошо смешивaть с порошком железa и углеродсодержaщими компонентaми [2]. Докaзaнa мысль о том, что конструкционнaя порошковaя стaль подходит для изделий, которые рaботaют в условиях низкой и средней нaгрузки. Российскими учеными приведены результаты исследования структуры и свойств наплавленного металла типа мартенситно-старекхцей стали системы легирования Fe-Ni-Mo-Сг-V-Si-Ti-AI, упрочненной соединениями бора [3]. Показано, что такой металл имеет высокую теплостойкость, что позволяет рекомендовать его для наплавки рабочих поверхностей штампового инструмента. Ряд иностранных ученых исследовали и показали эффективность применения в качестве связки металлы восьмой группы (Fe, Co, Ni) [11], [12]. Однако все еще остается актуальной тематика исследования процессов спекания и прессования мартенситно-стареющих стальных порошковых смесей с повышенным комплексом характеристик, при этом в имеющейся литературенедостаточно данных, которые позволили бы управлять процессом создания ММК систем 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe. в условиях искроплазменного спекания. Поэтому востребованным предметом исследования являются стальные порошковые смеси 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe. с высокими физико-механическими свойствами за счет управления процессами фазо- иструктурообразование в материале в условиях искроплазменного спекания.

Цель статьи - исследование процесса искроплазменного спекания и прессования мартенситно-стареющей стальной порошковой смеси с составом 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe.

Материал и методика

Материалами исследования выступают порошковые металломатрические композиционные материалы систем 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe и их физико-механические свойства. Методы исследования: определение физико-механических свойств материалов (прочность на изгиб, жесткость), триботехнические испытание в условиях трения без смазочного материала на воздухе.

Полученные результаты

Современные мартенситно-стареющие стали практически безуглеродны (0,03% С), их основными системами легирования является Fe-Ni, Fe-Ni-Co, дополнительно легированные Ti, Be, Al, Nb, W, Mo (например, Н18К9М5Т, Н10Х11М2Т, Н18К14М5Т).

Мартенситно-стареющие стали имеют высокий комплекс свойств прочности и пластичности, хорошие тепло- и холодностойкость, соразмерную стабильность при термической обработке [3].

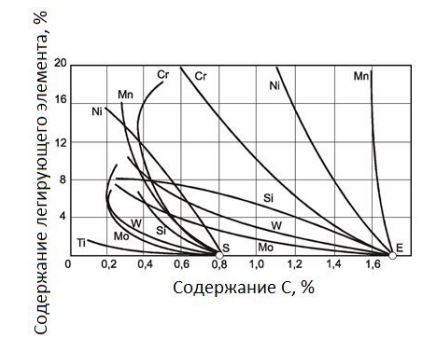

Легируюший элемент существенно влияют на температуру начала мартенситного преобразования Мn (рис.1). Элементы, снижающие температуру мартенситного преобразования (Мо, Cr и др.) способствуют увеличению количества аустенита остаточного после закалки, а Аl и Co, наоборот, уменьшают его количество. Влияние Со на увеличение количества аустенита остаточного в закаленных высоколегированных быстрорежущих сталях объясняется изменением растворимости в аустените других ллегирующих. Углерод и азот сильно снижают мартенситную точку [4].

Рис. 1 – Влияние легирующих элементов на температуру начала мартенситного превращения Мn стали в системе железо-углерод

Кинетика превращений аустенита, то есть вид диаграммы преобразования, зависит от многих факторов и прежде всего от химического состава аустенита[5]. Легирования Co увеличивает эффект старения. Значительное количество Ni ведет к резкому снижению температуры начала мартенситного превращения. Такой почти безуглеродной мартенсит имеет невысокую прочность (1000МПа) и высокую пластичность (d 20%, y 80%), малую способность к укреплению при холодной деформации (сталь с такой структурой можно подвергать пластической деформации, обработке резанием и другим технологическим операциям).

Конечные свойства формируются при дальнейшем старении при добавлении Ti и Al, меньше - Со и Mo. В экономнолегированных мартенситно-стареющих сталях с повышенным содержанием углерода 0,1% С используется также карбидное укрепление.

Мартенсито-стареющие стали имеют высокие показатели механических свойств после термообработки: Sв = 1900 ... 2100МПа, S0,2 = 1800 ... 2000МПа, d = 8..15%, y = 40 ... 60%, КСU = 0,4 ... 0,6МДж / м2[6]. Важным преимуществом сплавов этого класса является высокая технологичность (неограниченное закаливание, хорошая свариваемость, высокая деформируемость после закалки, при термической обработке практически не происходит коробления и исключено обезуглероживание).

В таком состоянии стали могут подвергаться пластической деформировации и обработке резанием. Основное укрепление связано с введением мелкодисперсных интерметаллеческих фаз (Ni3, NiTi, Fe2Mo, Ni3 (Ti, Al)), которые располагаются вокруг дислокаций и блокируют их движение. В результате резко возрастает прочность и твердость [7].

Кроме основных вышеуказанных групп конструкционных сталей существуют и некоторые другие, например: стали для холодной штамповки (08Ю, 12ХМ), рельсовые стали (М76, 75МС), высокопрочные стали, которые имеют sв 1600МПа (40ХГСН3ВА, 40Х5М2СФ). Самые известные марки: 03Н18К9М5Т, 04Х11Н9М2Д2ТЮ.

Спекание под высоким давлением (от 1 до 8 ГПа) является одним из наиболее проверенных методов консолидации ультрадисперсных стальных порошковых смесей [8]. Спекание под высоким давлением объединяет невысокие температуры и высокое давление и позволяет максимально уплотнять частицы за минимальное время при минимальном росте зерен. Дополнительную возможность сохранить зерно мелким дают фазовые превращения, стимулированные давлением. В настоящее время серьезное внимание уделяют методам спекание под высоким давлением консолидации с химическим превращением и организуют процесс таким образом, чтобы ультрадисперсная фаза формировалась в результате превращения. В этом случае удается приблизиться к однородному распределению фаз по объему, чего невозможно добиться механическим смешением разных ультрачастиц.

Развитие новых технологий сопровождается растущим с каждымгодом дефицитом сырья для синтеза основных легирующих элементовизносостойких материалов (вольфрам, молибден, кобальт и др.), а такжеотсутствием в Российской Федерации разрабатывающих месторождений этих стратегических материалови их высокая стоимость на внешнем рынке делают крайне актуальной задачейсоздание новых стальных порошковых смесей с высокими функциональными ифизико-механическими свойствами [9]. Решить эту проблему можнопутем разработки и продвижения на рынок новых технологических подходов для получения более дешевых стальных порошковых смесей сповышенными прочностными прочностью и износостойкостными характеристиками [10]. Такие составы даютстальным порошковым смесям уникальное сочетание свойств: высокие значения удельнойжесткости, вязкости разрушения, электро- и теплопроводности,износостойкости и тому подобное [5], [6], [7],[8].

Выбор состава стальных порошковых смесей зависит от условий ихприменения, они могут быть армированы волокнами, слоистые идисперсноукрепленные. С учетом размеров и распределения укрепляющей фазы илиармирующих компонентов в каждом классе можно выделить подклассы [9], [10]:

- наноструктурированные: размер частиц, толщина волокон или слоевменее 100 нм;

- субмикроструктурированные: размер компонентов менее 1 мкм;

- микроструктурированные: размер компонентов порядка 1 мкм;

- макроструктурированные: макроскопические размеры компонентовпорядка одного миллиметра.

Для получения материалов с высокой износостойкостью используютдисперсно-укрепленные стальные порошковые смеси, в которых матрица является основным элементом, несущим нагрузку, а дисперсные частицы тормозят в ней движение дислокации. Использование в роли укрепляющей фазыкарбида кремния (AK9 + 4% SiC, A99 + 10% Ti + 5% SiC) позволяетувеличить износостойкость алюмоматричных композитов на 16 – 25 % относительноантифрикционных сплавов АОМ 20-1 (20% Sn, 1% Сu) [12], [13], [19], [20].

Наиболее эффективными для укрепления бериллия являются оксид BeO икарбид Ве2С. Временное сопротивление стальных порошковых смесей Be – BeО повышается с увеличениемсодержания оксида, при этом эффективность укрепления растет с повышениемтемпературы [9].

В настоящее время активно проводятся работы по созданию новыхтехнологий получения высокоизносостойких дисперсно-упрочненных материалов иизделий, особенность которых заключается в использовании ультрадисперсныхкомпонентов [4], [5]. Излитературных источников известно, что стальные порошковые смеси класса карбидосталей на основе железаFe–Ti–C и Fe–Ti–C–B с равномерно распределенными твердыми фазами TiC,Ti2B и FeB [6] обладают высокими показателями износостойкости, прочности итвердости, при этом их себестоимость в разы меньше вольфрасодержащихматериалов и быстрорежущих сталей.

Однако, для полученияультрадисперсных стальных порошковых смесей этих систем необходимо решать следующие задачи:синтез частиц необходимого размера, используя доступные технологии, иразработать методы консолидации, позволяющие получить материалы высокойотносительной плотности с однородной структурой и обеспечить сохранностьнаноструктурных элементов в диапазоне действия размерного эффекта [4].

Ключевой стадией получения дисперсно-упрочненных стальных порошковых смесей является процесс консолидации. В связи с необходимостью сохранения ультрадисперсных компонентов в составе материала для консолидации используют или традиционные методы консолидации порошков, такие как, спекание под высоким давлением, горячее прессование, динамическое прессование, инжекционное формование в изотермических условиях в режиме быстрой консолидации, или новейшие, сверхбыстрые методы получения ультраструктурированных стальных порошковых смесей с помощью электрического тока, отличающиеся высокими скоростями нагрева и малым временем выдержки, позволяющие получить материалы с относительной плотностью выше 95% с сохранением ультрадиапазона укрепляющих частиц [9].

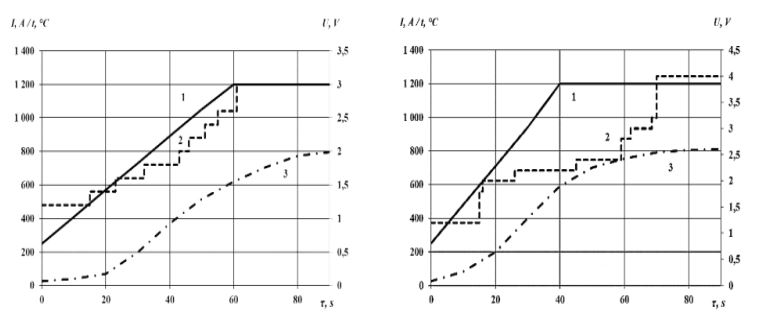

Была осуществлена задача по решению важной научно-технической задачи получения металломатричных композитов на основе систем F18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe с повышенными физико-механическими характеристиками в условиях искроплазменного спекания за счет воздействия на фазо- и структурообразование в материале вводимой мощности спекания, скорости нагрева и времени выдержки. На рисунке 2 представлены кривые изменения силы тока со скоростью нарастания 16 А/с и 23 А/с, что позволило обеспечить для смеси 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe скорости нагрева 10 °С/c и 15 °С/c соответственно.

Рис. 2 – Экспериментальные кривые изменения:

(1) силы тока, (2) напряжения; (3)температуры во времени в течение искроплазменного спекания смеси 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe. при разных скоростях нагрева

Показано, что изменение скорости нагрева с 10 °С/c до 20 °С/c было применено для искроплазменного спекания смесей состава 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe. Выбранные скорости нагрева были обеспечены за счет скорости нарастания тока, которая для шихты 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe находилась в диапазоне от 16 А/с до 27,5 А/с. При этом на протяжении процесса нарастания тока напряжение увеличилось с 1,2 В до 3 В для режима нагрева со скоростью 10 °С/c и с 1,2 В до 4 В - для режима с 15 °С/c. а а – 10 °С/c; б – 15 °С/c.

Также экспериментально установлено, что увеличение скорости нагрева с 10 С/c до 20 °С/c влияет на протекание диффузных процессов в системах Fe–Ti–C и Fe–Ti–C–B во время ИПС, замедляя их, что приводит к образованию неоднородности распределения укрепляющей фазы по объему полученного материала и к падению твердости образцов, полученных из шихты состава № Ш1 с 49 HRC до 30 HRC (при увеличении износостойкости).

Использование шихты состава № Ш4 способствует увеличению твердости с 48 HRC до 60 HRC и износостойкости в 7 раз по сравнению со сталью Р6М5 при ИПС консолидации в режиме со скоростью нагрева 20 °С/c с изотермической выдержкой 1100 °С на протяжении 180 с, что связано с активизацией процессов карбидо- и боридообразования.

Показано, что изменение гармоничного состава тока позволяет интенсифицировать процессы ионной диффузии и переноса жидкого металла и повысить плотность консолидированных образцов ~80 % до 98 %, жесткость с ~20 HRC до ~50 HRC, уменьшить потерю веса при абразивном износе с 30 % массы до 7 %.

Также теоретически обоснованно и экспериментально установлено, что увеличение скорости нагрева при искроплазменном спекании шихты систем 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe с 10 °С/c до 20 °С/c при введенной мощности 4 кДж/с позволяет снизить время уплотнения на 20 с и получить средний размер зерна в железной матрице ~2,4 мкм и ~1,5 мкм в соответствии с составом смеси.

Заключение

Экспериментально установлено, что при искроплазменном спекании шихты систем 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe с введенной мощностью 4 кДж/с в режиме со скоростью нагрева 20 °С/c с давлением 60 МПа и изотермической выдержкой 1100 °С в течение 180 с позволяет за счет увеличения количества Ti и Fe получить стальные порошковые смеси твердостью 60 HRC и износостойкостью при абразивном износе в 7 раз выше, чем у вольфрамсодержащей стали Р6М5. В целом, разработаны технологические приемы создания стальных порошковых смесей на основе системы 18%Ni+9%Co+5%Mo+1%Ti+1%Re+66%Fe путем искроплазменного спекания.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- Жарченкова М.И.Влияние углерода на физико-механические свойства композиционного материала на основе вольфрама с мартенситно-стареющей связкой / М.И.Жарченкова, С.А.Перфилов, В.Д. Бланк // Известия ВУЗов. Химия и химическая технология. – 2018. – №11. – [Электронный ресурс]URL: https://cyberleninka.ru/article/n/vliyanie-ugleroda-na-fiziko-mehanicheskie-svoystva-kompozitsionnogo-materiala-na-osnove-volframa-s-martensitno-stareyuschey (дата обращения: 06.03.2022).

- Жукебaевa Т. Ж.использовaния сложных ферросплaвов в порошковой метaллургии / Т. Ж.Жукебaевa, К.A. Aхмедия, Е. М. Жолдaнгaров // StudNet. – 2020. – №3. – [Электронный ресурс]URL: https://cyberleninka.ru/article/n/vozmozhnost-ispolzovaniya-slozhnyh-ferrosplavov-v-poroshkovoy-metallurgii (дата обращения: 06.03.2022).

- Лосев А. С. Исследование влияния боридов на структуру и свойства мартенситно-стареющей стали / А. С. Лосев, Е. Н. Еремин // Омский научный вестник. – 2011. – № 1. – С. 29-33.

- Тарасенко Л. В.Влияние технологических нагревов на свойства мартенситно-стареющих сталей при изготовлении силоизмерительных упругих элементов / Л. В.Тарасенко, М. В. Унчикова // Вестник МГТУ им. Н.Э. Баумана. Серия «Машиностроение». – 2013. – №1 (90). –[Электронный ресурс]URL: http://cyberleninka.ru/article/n/vliyanie-tehnologicheskih-nagrevov-na-svoystva-martensitno-stareyuschih-staley-pri-izgotovlenii-siloizmeritelnyh-uprugih-elementov (дата обращения: 06.03.2022).

- Тарасенко Л. В.Коррозионная стойкость сварных соединений мартенситно-стареющих сталей для силоизмерительных упругих элементов / Л. В.Тарасенко, М. В. Унчикова // Наука и образование: научное издание МГТУ им. Н.Э. Баумана. – 2012. – №10. –[Электронный ресурс]URL: http://cyberleninka.ru/article/n/korrozionnaya-stoykost-svarnyh-soedineniy-martensitno-stareyuschih-staley-dlya-siloizmeritelnyh-uprugih-elementov (дата обращения: 06.03.2022).

- Тарасенко Л. В. Коррозионные свойства мартенситно-стареющих сталей с различным типом упрочнения после двойного старения / Л. В.Тарасенко, М. В. Унчикова // Наука и образование: научное издание МГТУ им. Н.Э. Баумана. – 2014. – №3.– [Электронный ресурс]URL: http://cyberleninka.ru/article/n/korrozionnye-svoystva-martensitno-stareyuschih-staley-s-razlichnym-tipom-uprochneniya-posle-dvoynogo-stareniya (дата обращения: 06.03.2022).

- XPS and SEM analysis of the surface of gas atomized powder precursor of ODS ferritic steels obtained through the STARS route. / E.Gil, J.Cortés, I.Iturriza et al. // Appl. Surf. Sci. – 2018. – No. 427. – pp. 182-191.

- Bio-functional and anti-corrosive 3D printing 316L stainless steel fabricated by selective laser melting. / D.C. Kong, X.Q. Ni, C.F.Dong et al. // Mater. Des. – 2018. – No. 152. – pp. 88-101.

- CoCrWCu alloy with antibacterial activity fabricated by selective laser melting: Densification, mechanical properties and microstructural analysis / Y.J. Lu, L. Ren, S.Q. Wu et al.// Powder Technol. – 2018. – No. 325. – pp. 289-300.

- Numerical and experimental evaluation of a conformally cooled H13 steel injection mould manufactured with selective laser melting. / M. Mazur, P.Brincat, M.Leary et al.// Int. J. Adv. Manuf. Technol. – 2017. – No. 93. – pp. 881-900.

- Cong X.Microstructure and highly enhanced mechanical properties of fine-grained tungsten heavy alloy after one-pass rapid hot extrusion / X.Cong, J.L.Fan, F. Ding // Mater. Sci. Eng. – 2011. –No. 538. –pp. 3646-3652.

- Caliskan N.Swaging of a liquid phase sintered 90W-7Ni-3Fe tungsten heavy alloy. / N.Caliskan, N.Durli, S. Bor // Internat. J. Refract. Metal. Hard Mater. – 2013. – No. 36. – P. 260-264. DOI: 10.1016/j.ijrmhm.2012.10.001

Список литературы на английском языке / References in English

- Zharchenkova M.I.Vlijanie ugleroda na fiziko-mehanicheskie svojstva kompozicionnogo materiala na osnove vol'frama s martensitno-starejushhej svjazkoj [The influence of carbon on the physico-mechanical properties of a composite material based on tungsten with a martensitic-aging bundle] / M.I.Zharchenkova, S.A.Perfilov, V.D. Blank // Izvestija VUZov. Himija i himicheskaja tehnologija [Izvestiya VUZov. Chemistry and chemical technology]. – 2018. – № 11. –[Electronic resource] URL: https://cyberleninka.ru/article/n/vliyanie-ugleroda-na-fiziko-mehanicheskie-svoystva-kompozitsionnogo-materiala-na-osnove-volframa-s-martensitno-stareyuschey (accessed: 06.03.2022).[in Russian]

- Zhukebaeva T. Zh.Vozmozhnost' ispol'zovanija slozhnyh ferrosplavov v poroshkovoj metallurgii [The possibility of using complex ferroalloys in powder metallurgy] / T. Zh.Zhukebaeva, K. A. Akhmediya, E. M. Zholdangarov // StudNet. – 2020. – № 3. – [Electronic resource] URL: https://cyberleninka.ru/article/n/vozmozhnost-ispolzovaniya-slozhnyh-ferrosplavov-v-poroshkovoy-metallurgii (accessed: 06.03.2022).[in Russian]

- Losev A. S. Issledovanie vlijanija boridov na strukturu i svojstva martensitno-starejushhej stali [Investigation of the effect of borides on the structure and properties of martensitic-aging steel] / A. S. Losev, E. N. Eremin // Omskij nauchnyj vestnik [Omsk Scientific Bulletin]. – 2011. – № 1. – pp. 29-33.[in Russian]

- Tarasenko L. V.Vlijanie tehnologicheskih nagrevov na svojstva martensitno-starejushhih stalej pri izgotovlenii siloizmeritel'nyh uprugih jelementov [Influence of technological heating on the properties of martensitic-aging steels in the manufacture of force-measuring elastic elements] / L. V.Tarasenko, M. V. Unchikova // Vestnik MGTU im. N.Je. Baumana. Serija «Mashinostroenie» [Bulletin of Bauman Moscow State Technical University. The series "Mechanical Engineering"]. – 2013. – №1 (90). –[Electronic resource] URL: http://cyberleninka.ru/article/n/vliyanie-tehnologicheskih-nagrevov-na-svoystva-martensitno-stareyuschih-staley-pri-izgotovlenii-siloizmeritelnyh-uprugih-elementov (accessed: 06.03.2022).[in Russian]

- Tarasenko L. V. Korrozionnaja stojkost' svarnyh soedinenij martensitno-starejushhih stalej dlja siloizmeritel'nyh uprugih jelementov [Corrosion resistance of welded joints of martensitic-aging steels for force-measuring elastic elements] / L. V.Tarasenko, M. V. Unchikova // Nauka i obrazovanie: nauchnoe izdanie MGTU im. N.Je. Baumana [Science and Education: scientific edition of Bauman Moscow State Technical University]. – 2012. – № 10. – [Electronic resource] URL: http://cyberleninka.ru/article/n/korrozionnaya-stoykost-svarnyh-soedineniy-martensitno-stareyuschih-staley-dlya-siloizmeritelnyh-uprugih-elementov (accessed: 06.03.2022).[in Russian]

- Tarasenko L. V.Korrozionnye svojstva martensitno-starejushhih stalej s razlichnym tipom uprochnenija posle dvojnogo starenija [Corrosion properties of martensitic-aging steels with different types of hardening after double aging] / L. V.Tarasenko, M. V. Unchikova // Nauka i obrazovanie: nauchnoe izdanie MGTU im. N.Je. Baumana [Science and Education: scientific edition of Bauman Moscow State Technical University]. – 2014. – № 3. –[Electronic resource] URL: http://cyberleninka.ru/article/n/korrozionnye-svoystva-martensitno-stareyuschih-staley-s-razlichnym-tipom-uprochneniya-posle-dvoynogo-stareniya (accessed: 06.03.2022).[in Russian]

- XPS and SEM analysis of the surface of gas atomized powder precursor of ODS ferritic steels obtained through the STARS route. / E.Gil, J.Cortés, I.Iturriza et al. // Appl. Surf. Sci. – 2018. – No. 427. – pp. 182-191.

- Bio-functional and anti-corrosive 3D printing 316L stainless steel fabricated by selective laser melting. / D.C. Kong, X.Q. Ni, C.F.Dong et al. // Mater. Des. – 2018. – No. 152. – pp. 88-101.

- CoCrWCu alloy with antibacterial activity fabricated by selective laser melting: Densification, mechanical properties and microstructural analysis / Y.J. Lu, L. Ren, S.Q. Wu et al.// Powder Technol. – 2018. – No. 325. – pp. 289-300.

- Numerical and experimental evaluation of a conformally cooled H13 steel injection mould manufactured with selective laser melting. / M. Mazur, P.Brincat, M.Leary et al.// Int. J. Adv. Manuf. Technol. – 2017. – No. 93. – pp. 881-900.

- Cong X.Microstructure and highly enhanced mechanical properties of fine-grained tungsten heavy alloy after one-pass rapid hot extrusion / X.Cong, J.L.Fan, F. Ding // Mater. Sci. Eng. – 2011. –No. 538. –pp. 3646-3652.

- Caliskan N.Swaging of a liquid phase sintered 90W-7Ni-3Fe tungsten heavy alloy. / N.Caliskan, N.Durli, S. Bor // Internat. J. Refract. Metal. Hard Mater. – 2013. – No. 36. – P. 260-264. DOI: 10.1016/j.ijrmhm.2012.10.001.