ESTIMATION OF VESSELS RELIABILITY UNDER SURFACE DEFECTS

Софронов М.А.1, Валеев С.И.2

1Магистр, Казанский Национальный Исследовательский Технологический Университет, 2Кандидат технических наук, доцент, Казанский Национальный Исследовательский Технологический Университет

ОЦЕНКА НАДЕЖНОСТИ ЕМКОСТНОГО ОБОРУДОВАНИЯ ПРИ НАЛАЧИИ ПОВЕРХНОСТНЫХ ДЕФЕКТОВ

Аннотация

В работе осуществлён обзор работоспособности сосудов и аппаратов, которые подвержены влиянию дефектов, расположенных на поверхности конструктивных элементов. При помощи стандартных методик и уравнений был произведён прочностной анализ сосуда, имеющего дефекты типа вмятины с определёнными размерами на корпусе и днище. Было установлено, что при рабочих параметрах функционирования ёмкости, наличие данных вмятин не вызывает изменения формы сосуда и его разрушения. Но для безопасной эксплуатации ёмкости необходимо проведение ежегодного неразрушающего контроля зон вмятин с целью выявления их развития.

Ключевые слова: ёмкость, вмятина, напряжения, риск аварии.Sofronov M.A.1, Valeev S.I.2

1Undergraduate student, Kazan National Research Technological University, 2PhD in Engineering, Associate professor, Kazan National Research Technological University

ESTIMATION OF VESSELS RELIABILITY UNDER SURFACE DEFECTS

Abstract

The paper presents a review of performance of vessels and devices affected by defects located on the surface of structural elements. The strength analysis of the vessel having defects of the dent type with certain dimensions on the body and bottom is conducted using standard techniques and equations. It is found that under the operating parameters of the vessel, the presence of these dents does not cause a change in the shape of the vessel and does not lead to its destruction. But for the safe operation of the vessel, it is necessary to conduct an annual nondestructive inspection of the dent zones in order to identify their development.

Keywords: vessel, dent, stress, risk of accident.

Российская Федерация является одной из ведущих промышленно развитых держав мира, лишь в одном Татарстане насчитывается около полутора тысяч предприятий промышленности, являющихся опасными производственными объектами. Технические устройства (сосуды, трубопроводы, аппараты и т.д.), в большом количестве расположенные в каждом предприятии, представляют собой опасные производственные объекты. Следовательно, важнейшей задачей является сохранение их работоспособности и предотвращение возникновения аварий. Но, к сожалению, как бы ни старались предприятия свести риски к минимуму, аварии все равно возникают. Как правило, это происходит из-за различных дефектов в металле корпуса и сварных швах [1], [2]. Около 10% из этих видов занимают поверхностные дефекты деформационного происхождения в виде вмятин [1], [3].

Одним из способов выявления работоспособности и состояния производственного оборудования служит техническое диагностирование. Техническое диагностирование-это обследование технического устройства, работающего на опасном производственном объекте или являющегося им, с целью установления его технического состояния. Как правило, это выявление повреждений, дефектов, определение изношенности устройства, установление соответствия условий эксплуатации устройства с его функциональным назначением.

Техническое диагностирование является одним из наиболее действенных средств обеспечения надежности. Вначале проводится визуально-измерительный контроль для установления поверхностных дефектов (царапин, вмятин, выпучин и т.д.), нарушения теплоизоляции, антикоррозионного покрытия. После визуально-измерительного контроля техническое устройство проверяют неразрушающими методами контроля при помощи специальных измерительных приборов, позволяющих установить соответствие или отклонение значений параметров действующего устройства с заданными в нормативных документах.

В процессе проведения экспертизы промышленной безопасности технических устройств техническое диагностирование оборудования составляет первое звено в цепи анализа.

Техническое диагностирование в составе экспертизы промышленной безопасности проводится [1]:

- после завершения установленного периода эксплуатации;

- по истечении рассчитанного ресурса;

- в случае эксплуатации технического устройства при параметрах, превышающих установленные заводом изготовителем, а также при эксплуатации оборудования после устранения аварии;

- если период эксплуатации оборудования превысил значение в 20 лет, а также при отсутствии какой-либо информации, показывающей назначенный ресурс или срок службы

К опасным производственным объектам предъявляются определенные нормы и требования, удовлетворяет их объект или нет, устанавливает экспертиза промышленной безопасности.

Под вмятиной понимается дефект поверхности элемента оборудования в виде локального пологого углубления, возникшего в результате механического взаимодействия с твёрдым телом, при этом сплошность металла поверхности повреждаемого элемента не нарушается [4]. Вмятина описывается характерным размером - глубиной, представляющей собой наибольшее смещение поверхности вмятины от своего положения до деформации.

Наиболее распространенным видом технических устройств на промышленных предприятиях являются сосуды и аппараты. Влияние вмятин на прочность сосудов и аппаратов было рассмотрено в статье [5], где показано, что работоспособность аппарата нарушается при повышении давления на 10% выше давления текучести. При этом в аппарате возникают необратимые изменения формы, что неизбежно приводит к разгерметизации присоединенной аппаратуры. При сравнении работоспособности двух одинаковых аппаратов, один с вмятиной, а другой нет, было показано, что вмятина на несущую способность аппарата не влияет.

В статье [6] было установлено, что при статическом нагружении сосуда с вмятиной, внутренним рабочим давлением, его прочность не снижается по сравнению с аппаратом, не имеющими вмятины.

Необходимо отметить, что расчеты, проведенные в данных работах, справедливы при размерах вмятин, попадающих под рамки нормативно-технической документации. А что же делать, если вмятины гораздо больше нормативно допустимых размеров?

Так при экспертизе промышленной безопасности цилиндрического сосуда, изготовленного из материала 12Х18Н10Т, внутренним диаметром 2400 мм, толщиной обечайки s = 25 мм, днищ s = 16 мм были выявлены круговые вмятины на обечайке глубиной 15 мм, радиус 40 мм; на днище глубиной 10 мм радиус 30 мм. Сосуд работает при внутреннем избыточном давлении 6 МПа, температура рабочей среды +200С.

При обнаружении вмятин для каждого деформационного участка сосуда необходимо произвести:

- измерение размеров участка и фактической величины прогиба (допустимы или нет);

- осмотр наружной и внутренней поверхностей, установить по возможности причины образования дефекта;

- замеры толщины стенки металла в месте максимальной стрелы прогиба или на дефектной поверхности по квадратной сетке с размером, назначенным экспертом, производящим экспертизу промышленной безопасности, и на бездефектном участке основного металла для сравнения результатов;

- замеры твердости металла с наружной или внутренней поверхности в зоне максимальной стрелы прогиба, сравнив их с твердостью измеренной на бездефектном участке основного металла;

- проверку правильности геометрической формы обечайки корпуса с оценкой степени его овальности;

- неразрушающий контроль деформированного участка, в данном случае цветным методом, на предмет обнаружения поверхностных дефектов;

- при необходимости исследование микроструктуры металла неразрушающим методом путем снятия реплик (оттисков) на наружной (внутренней) поверхности на дефектном и на бездефектных участках для сравнения результатов или исследование микроструктуры металла на шлифах по срубам;

- при необходимости провести контрольную вырезку металла для исследования химического состава, физико-механических свойств и структуры металла;

Согласно [4], выясним, являются ли данные деформационные дефекты допустимыми:

Так как вмятины на обечайке и днище геометрически правильной формы, то примем условие: ![]() .

.

Для обечайки: ![]()

Для днища: ![]()

Видно, что размеры вмятин не попадают под нормативы, поэтому необходимо дополнительно оценить возможность дальнейшей безопасной эксплуатации сосуда с дефектами деформационного происхождения.

Проведем проверку прочности обечайки и днища с поверхностными дефектами при нагружении внутренним избыточным давлением согласно [7].

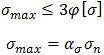

Условие прочности выглядит следующим образом:

где ![]() - коэффициент прочности сварных соединений;

- коэффициент прочности сварных соединений;

![]() - допускаемое напряжение материала обечайки и днища при t = 20°C;

- допускаемое напряжение материала обечайки и днища при t = 20°C;

σn-номинальные напряжения, МПа;

ασ-коэффициент концентрации;

Номинальное напряжение вычисляют по формулам:

- для цилиндрической обечайки:

![]()

Из расчетов видно, что максимальные напряжения для обечайки и днища с вмятинами меньше допустимого напряжения для стали 12Х18Н10Т – материала сосуда, а значит наличие вмятин на поверхности представленных конструкционных элементов не приведут к механическим разрушениям. При принятии решения об условиях и сроке дальнейшей эксплуатации были разработаны мероприятия, позволяющие повысить безопасность сосуда, например ежегодный неразрушающий контроль зон вмятин на предмет их развития, что и было сделано в данном случае.

Список литературы / References

- Валеев С.И., Поникаров С.И. Техническая диагностика. Казан.нац.исслед.технол.ун-т.-Казань: Изд-во Академия наук РТ, 2015.-124 с.

- Валеев С.И., Ларин А.А.. Исследование структуры металла оборудования длительное время находящегося в эксплуатации // В сборнике: Перспективы развития науки и образования Сборник научных трудов по материалам Международной научно-практической конференции в 13 томах. Тамбов. Часть 3. 2015.С.28-30.

- Ивасишина Ю.Б., Валеев С.И. Безопасная эксплуатация линзовых компенсаторов с дефектами формы // Вестник Казанского технологического университета. 2014. Т.17, № 9, с.237-238.

- СО 153-34.17.439-2003 Инструкция по продлению срока службы сосудов, работающих под давлением- СПО ОРГРЭС, 2003.- 23 с.

- Кантор Б.Я., Шупиков А.Н., Онацкий Р.Л. Разрушение цилиндрической оболочки в зоне вмятины по действием внутреннего давления // Вестник НТУ «ХПИ». – 2012.- 7 с.

- Кантор Б.Я., Долинский В.М., Онацкий Р.Л. Влияние вмятин на несущую способность сосудов//Вестник НТУ «ХПИ».- 2010.- 99 с.

- ГОСТ Р 52857.11-2007 «Сосуды и аппараты. Нормы и методы расчета на прочность. Метод расчета на прочность обечаек и днищ с учетом смещения кромок сварных соединений, угловатости и некруглости обечаек».

Список литературы на английском языке / References in English

- Valeev S.I., Ponikarov S.I. Tehnicheskaja diagnostika [Technical diagnostics. Kazan National Research Technological University.-Kazan: Edition of RT science academy], 2015.-124 p. [in Russian]

- Valeev S.I., Larin A.A.. Issledovanie struktury metalla oborudovanija dlitel'noe vremja nahodjashhegosja v jekspluatacii [Metal structure study of equipment for a long time in operation // In collection: Perspectives of development of science and education. Collection of scientific works on the materials of the International scientific-practical conference in 13 volumes]. Tambov. Part 3. 2015.P.28-30. [in Russian]

- Ivasishina Ju.B., Valeev S.I. Bezopasnaja jekspluatacija linzovyh kompensatorov s defektami formy [Safe operation of lens compensators with defects of the shape // Bulletin of the Kazan technologic university]. 2014. V. 17, № 9, p.237-238. [in Russian]

- SO 153-34.17.439-2003 Instrukcija po prodleniju sroka sluzhby sosudov, rabotajushhih pod davleniem [Instructions to extend the service life of vessels, working under pressure] - SPO ORGRJeS, 2003.- 23 p. [in Russian]

- Kantor B.Ja., Shupikov A.N., Onackij R.L. Razrushenie cilindricheskoj obolochki v zone vmjatiny po dejstviem vnutrennego davlenija [The destruction of a cylindrical shell in the region of the dent by internal pressure // Bulletin of the NTU «HPI»]. – 2012. - 7 p. [in Russian]

- Kantor B.Ja., Dolinskij V.M., Onackij R.L. Vlijanie vmjatin na nesushhuju sposobnost' sosudov [Influence of dents on the load bearing capacity of vessels // Bulletin of the NTU «HPI»]. – 2010. - 99 p. [in Russian]

- GOST R 52857.11-2007 «Sosudy i apparaty. Normy i metody rascheta na prochnost'. Metod rascheta na prochnost' obechaek i dnishh s uchetom smeshhenija kromok svarnyh soedinenij, uglovatosti i nekruglosti obechaek» [“Vessels and apparatus. Norms and methods of strange calculation. Method of strange calculation of shells and heads according to weld misalignment, angular misalignment and shell non roundness”]. [in Russian]