MIXING AND STRUCTURING PROCESSES AS CONTROL OBJECTS IN CHEMICAL-ENGINEERING SYSTEM

Кузнецов А.С.1, Корнюшко В.Ф.2

1 Аспирант, 2 Доктор технических наук, профессор, заведующий кафедрой Информационных систем в химической технологии, Московский технологический университет

ПРОЦЕССЫ СМЕШЕНИЯ И СТРУКТРИРОВАНИЯ ЭЛАСТОМЕРНЫХ СИСТЕМ КАК ОБЪЕКТЫ УПРАВЛЕНИЯ В ХИМИКО-ТЕХНОЛОГИЧЕСКОЙ СИСТЕМЕ

Аннотация

В статье с позиций системного анализа рассмотрена возможность объединения процессов смешения и структурирования в единую химико-технологическую систему получения изделий из эластомеров.

Ключевые слова: смешение, структурирование, система, системный анализ, управление, контроль, химико-технологическая система.

Kuznetsov A.S.1, Kornushko V.F.2

1 Postgraduate stadent, 2 PhD in Engineering, Professor, Head of the department of Informational systems in chemical technology, Moscow State University

MIXING AND STRUCTURING PROCESSES AS CONTROL OBJECTS IN CHEMICAL-ENGINEERING SYSTEM

Abstract

The article describes the possibility of combining on the basis of system analysis the mixing and vulcanization processes in the unified chemical-engineering system of elastomer’s products obtaining.

Keywords: mixing, structuring, system, system analysis, direction, control, chemical-engineering system.

Введение

Развитие химической промышленности невозможно без создания новых технологий, увеличения выпуска продукции, внедрения новой техники, экономного расходования сырья и всех видов энергии, создания малоотходных производств.[1,2]

Промышленные процессы протекают в сложных химико-технологических системах (ХТС), которые представляют собой совокупность аппаратов и машин, объединенных в единый производственный комплекс для выпуска продукции.

Современное производство изделий из эластомеров (получение эластомерного композиционного материала (ЭКМ), или резины) характеризуется наличием большого количества стадий и технологических операций, а именно: подготовка каучука и ингредиентов, развеска твердых и сыпучих материалов, смешение каучука с ингредиентами, формование сырой резиновой смеси – полуфабриката, и, собственно, сам процесс пространственного структурирования (вулканизации) резиновой смеси – заготовки для получения готового изделия с комплексом заданных свойств.[3,4]

Все процессы производства изделий из эластомеров тесно связаны между собой, поэтому точное соблюдение всех установленных технологических параметров необходимо для получения продукции надлежащего качества. Получению кондиционной продукции способствует использование различных методов контроля основных технологических величин на производстве в центральных заводских лабораториях (ЦЗЛ).[3]

Сложность и многостадийность процесса получения изделий из эластомеров и необходимость контроля основных технологических показателей подразумевают к рассмотрению процесса получения изделий из эластомеров в качестве сложной химико-технологической системы, включающей в себя все технологические стадии и операции, элементы анализа основных стадий процесса, их управления и контроля.[2]

- Общая характеристика процессов смешения и структурирования

Получению готовой продукции (изделия с комплексом заданных свойств) предшествуют два основных технологических процесса системы производства изделий из эластомеров, а именно: процесс смешения и, собственно, вулканизация сырой резиновой смеси. Контроль за соблюдением технологических параметров этих процессов является обязательной процедурой, обеспечивающей получение продукции надлежащего качества, интенсификацию производства, и предотвращение образование брака.[3,4]

На начальном этапе имеются каучук – полимерная основа, и различные ингредиенты. После развески каучука и ингредиентов приступают к процессу смешения. Процесс смешения представляет собой размалывание ингредиентов, и сводится к более равномерному распределению их в каучуке и лучшему диспергированию.

Процесс смешения проводят на вальцах или в резиносмесителе. В результате мы получаем полуфабрикат – сырую резиновую смесь – промежуточный продукт, которую в дальнейшем подвергают вулканизации (структурированию). На этапе сырой резиновой смеси контролируется равномерность смешения, проверяется состав смеси, оценивают ее вулканизационную способность. [3]

Равномерность смешения проверяется по показателю пластичности резиновой смеси. Из разных участков резиновой смеси отбираются пробы, и определяется показатель пластичности смеси, для разных образцов он должен быть примерно одинаков. Пластичность смеси Р должна в пределах погрешности совпадать с указанной в паспорте рецептуры для конкретной резиновой смеси. [3,4]

Вулканизационная способность смеси проверяется на виброреометрах различной конфигурации. Реометр в данном случае представляет собой объект физического моделирования процесса структурирования эластомерных систем.

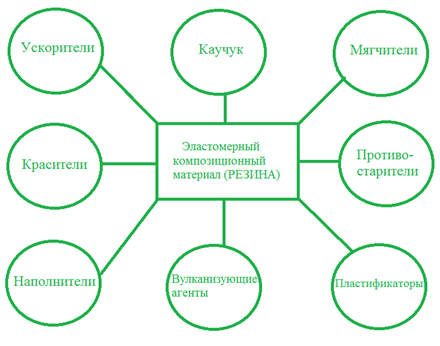

В результате вулканизации получают готовое изделие (резина, эластомерный композиционный материал. Таким образом, резина представляет собой сложную многокомпонентную систему (рис. 1.)

Рис. 1 - Состав эластомерного материала

Процесс структурирования представляет собой химический процесс превращения сырой пластичной резиновой смеси в эластичную резину за счет образования пространственной сетки химических связей, а также технологический процесс получения изделия, резины, эластомерного композиционного материала путем закрепления требуемой формы для обеспечения требуемой функции изделия.

- Построение модели химико-технологической системы производства изделий из эластомеров

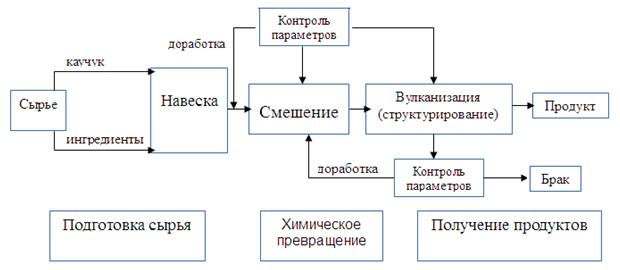

Любое химическое производство представляет собой последовательность трех основных операций: подготовка сырья, собственно химическое превращение выделение целевых продуктов. Эта последовательность операцийвоплощается в единую сложную химико-технологическую систему (ХТС). Современное химическое предприятие состоит из большого числа взаимосвязанных подсистем, между которыми существуют отношения соподчиненности в виде иерархической структуры с тремя основными ступенями (рис. 2). Производство эластомеров не является исключением, причем на выходе получается готовое изделие с заданными свойствами.

Рис. 2 - Подсистемы химико-технологической системы производства изделий из эластомеров

Основой построения подобной системы, как, впрочем, и любой химико-технологической системы производственных процессов, является системный подход.[1,2,7] Системная точка зрения на отдельный типовой процесс химической техпологии позволяет развить научно обоснованную стратегию комплексного анализа процесса и на этой основе построения развернутой программы синтеза его математического описания для реализации в дальнейшем программ управления.[1,2,3,7]

Данная схема представляет собой пример химико-технологической системы с последовательным соединением элементов. Согласно принятой классификации, самым малым уровнем является типовой процесс.[2]

В случае производства эластомеров в качестве таких процессов рассматривают отдельные стадии производства: процесс навески ингредиентов, нарезки каучука, смешение на вальцах или в резиносмесителе, пространственное структурирование в аппарате вулканизации.

Следующий уровень представлен цехом. Для производства эластомеров может быть представлен как состоящий из подсистем подачи и подготовки исходного сырья, блока проведения смешения и получения полуфабриката, а также завершающего блока структурирования и выявления брака. [3,4,5]

Главные производственные задачи по обеспечению требуемого уровня качества конечной продукции, интенсификации технологических процессов, анализа и контролирования процессов смешения и структурирования, предотвращение образования брака, проводятся именно на этом уровне.

- Выбор основных параметров для контроля и управления технологическими процессами смешения и структурирования

Процесс структурирования представляет собой химический процесс превращения сырой пластичной резиновой смеси в эластичную резину за счет образования пространственной сетки химических связей, а также технологический процесс получения изделия, резины, эластомерного композиционного материала путем закрепления требуемой формы для обеспечения требуемой функции изделия. [2,3,4,5]

В процессах производства изделий из эластомеров управляемыми параметрами являются: температура Tс при смешении и вулканизации Тв, давление Р при прессовании, время τ обработки смеси на вальцах, а также время вулканизации (оптимум) τопт..

Температура полуфабриката на вальцах измеряется игольчатой термопарой или термопарой с самопишущими приборами. Имеются также датчики температуры.[4] Ее обычно контролируют, изменяя расход охлаждающей воды для вальцев при помощи регулировки вентиля. На производстве применение находят регуляторы расхода охлаждающей воды.

Давление контролируется при применении масляного насоса с установленными датчиком давления и соответствующим регулятором.

Установление параметров изготовления смеси производится вальцовщиком по контрольным картам, где содержатся необходимые значения параметров процесса.

Контроль качества полуфабриката (сырой смеси) проводится специалистами центральной заводской лаборатории (ЦЗЛ) завода-изготовителя по паспорту смеси. При этом основным элементом контроля качества смешения и оценки вулканизационной способности резиновой смеси являются данные виброреометрии, а также анализ реометрической кривой, которая представляет собой графическое изображение процесса, и рассматривается как элемент управления и корректировки процесса структурирования эластомерных систем [4,5,6]

Процедура оценки вулканизационных характеристик проводится технологом по паспорту смеси и базам данных реометрических испытаний каучуков и резин.

Контроль получения кондиционного изделия – завершающая стадия – проводится специалистами отдела технического контроля качества готовой продукции по данным испытаний технических свойств изделия.

При контроле качества резиновой смеси одного определенного состава существует некоторый определенный интервал значений показателей свойств, при соблюдении которых получают изделия с требуемыми свойствами.

Выводы:

- Применение системного подхода при анализе процессов производства изделий из эластомеров позволяет наиболее полно отследить параметры, отвечающие за качество протекания процесса структурирования.

- Основные задачи по обеспечению требуемых показателей технологических процессов процессов ставятся и решаются на уровне цеха.

Литература

- Теория систем и системный анализ в управлении организациями: ТЗЗ Справочник: Учеб. пособие / Под ред. В.Н. Волковой и А.А. Емельянова. - М.: Финансы и статистика, 2006. - 848 с: ил. ISBN 5-279-02933-5

- Холоднов В.А., Хартманн К.,Чепикова В.Н., Андреева В.П.. Системный анализ и принятие решений. Компьютерные технологии моделирования химико-технологических систем с материальными и тепловыми рециклами. [Текст]: учебное пособие./ В.А. Холоднов, К. Хартманн. СПб.: СПбГТИ (ТУ), 2006.-160 с.

- Агаянц И.М., Кузнецов А.С., Овсянников Н.Я. Модификация осей координат при количественной интерпретации реометрических кривых – М.: Тонкие химические технологии 2015 г. Т.10 № 2, с64-70.

- Новаков И.А., Вольфсон С.И., Новопольцева О.М., Кракшин М.А. Реологические и вулканизационные свойства эластомерных композиций. – М.: ИКЦ «Академкнига», 2008. – 332 с.

- Кузнецов А.С., Корнюшко В.Ф., Агаянц И.М. \Реограмма как инструмент управления технологическим процессом структурирования эластомерных систем \ М:. НХТ-2015 с.143.

- Кашкинова Ю.В. Количественная интерпретация кинетических кривых процесса вулканизации в системе организации рабочего места технолога - резинщика: автореф. дис. … канд. техн. наук. – Москва, 2005. – 24 с.

- Чернышов В.Н. Теория систем и системный анализ: учеб. пособие / В.Н. Чернышов, А.В. Чернышов. – Тамбов : Изд-во Тамб. гос. техн. ун-та., 2008. – 96 с.

References

- Teoriya sistem i sistemnyj analiz v upravlenii organizaciyami: TZZ Spravochnik: Ucheb. posobie / Pod red. V.N. Volkovoj i A.A. Emel'yanova. - M.: Finansy i statistika, 2006. - 848 s: il. ISBN 5-279-02933-5

- Holodnov V.A., Hartmann K.,CHepikova V.N., Andreeva V.P.. Sistemnyj analiz i prinyatie reshenij. Komp'yuternye tekhnologii modelirovaniya himiko-tekhnologicheskih sistem s material'nymi i teplovymi reciklami. [Tekst]: uchebnoe posobie./ V.A. Holodnov, K. Hartmann. SPb.: SPbGTI (TU), 2006.-160 s.

- Agayanc I.M., Kuznecov A.S., Ovsyannikov N.YA. Modifikaciya osej koordinat pri kolichestvennoj interpretacii reometricheskih krivyh – M.: Tonkie himicheskie tekhnologii 2015 g. T.10 № 2, s64-70.

- Novakov I.A., Vol'fson S.I., Novopol'ceva O.M., Krakshin M.A. Reologicheskie i vulkanizacionnye svojstva ehlastomernyh kompozicij. – M.: IKC «Akademkniga», 2008. – 332 s.

- Kuznecov A.S., Kornyushko V.F., Agayanc I.M. \Reogramma kak instrument upravleniya tekhnologicheskim processom strukturirovaniya ehlastomernyh sistem \ M:. NHT-2015 s.143.

- Kashkinova YU.V. Kolichestvennaya interpretaciya kineticheskih krivyh processa vulkanizacii v sisteme organizacii rabochego mesta tekhnologa - rezinshchika: avtoref. dis. … kand. tekhn. nauk. – Moskva, 2005. – 24 s.

- CHernyshov V.N. Teoriya sistem i sistemnyj analiz: ucheb. posobie / V.N. CHernyshov, A.V. CHernyshov. – Tambov : Izd-vo Tamb. gos. tekhn. un-ta., 2008. – 96 s.