RESEARCH OF INFLUENCE OF PARAMETERS OF PROCESS OF MIXING ON UNIFORMITY OF THE PREPARED MIXES IN THE PLANETARY MIXER

Почеревин А.В.1, Светлов С.А.2

1 Аспирант, 2 Доктор технических наук, профессор, Бийский технологический институт (филиал) ФГБОУ ВО «Алтайский государственный технический университет им. И.И. Ползунова»

ИССЛЕДОВАНИЕ ВЛИЯНИЯ ПАРАМЕТРОВ ПРОЦЕССА СМЕШИВАНИЯ НА ОДНОРОДНОСТЬ ПРИГОТАВЛИВАЕМЫХ СМЕСЕЙ В ПЛАНЕТАРНОМ СМЕСИТЕЛЕ

Аннотация

Данная статья посвящена изучению влияния некоторых параметров процесса смешивания на качество приготавливаемых смесей, а именно рассматривалось влияние времени смешивания, скорости вращения перемешивающих устройств, концентрации ключевого компонента. Даны рекомендации для более эффективного проведения процесса смешивания компонентов.

Ключевые слова: планетарный смеситель; смесь; параметры процесса смешивания.

Pocherevin A.V.1, Svetlov S.A.2

1 Postgraduate student, 2 PhD in Engineering, professor, Biysk Technological Institute, Branch of Polzunov Altai State Technical University

RESEARCH OF INFLUENCE OF PARAMETERS OF PROCESS OF MIXING ON UNIFORMITY OF THE PREPARED MIXES IN THE PLANETARY MIXER

Abstract

This article is devoted to studying of influence of some parameters of process of mixing on quality of the prepared mixes, namely influence of time of mixing, speed of rotation of the mixing devices, extents of loading of the camera of mixture, concentration of a key component was considered. Recommendations for more effective carrying out process of mixing of components are made.

Keywords: planetary mixer; mix; mixing process parameters.

Смешивание является начальной стадией в технологии изготовления изделий и оказывает определяющее влияние на качественные показатели любого из них. Смешивание – физический процесс, уменьшающий композиционную неоднородность, важная стадия в переработке различных веществ, так как механические, физические и химические свойства, а также внешний вид изделий существенно зависят от композиционной однородности. Основная цель процесса смешивания - получение однородной смеси из различных компонентов и равномерное их распределение по рабочему объёму смесителя. К процессу смешивания предъявляются следующие основные требования: равномерное распределение исходных материалов между собой, предупреждение образования комков и пустот в смеси. При этом смешивание достигается только принудительным воздействием на компоненты.

Процесс смешивания зависит от многих факторов. Их условно можно разделить на три группы:

- факторы получаемых смесей (величина коэффициента трения между частицами, физические свойства материалов, удельные веса компонентов, количественное соотношение компонентов);

- факторы смесителя (скорость перемещения рабочих органов смесителя, направление воздействия рабочих органов, конструкция смесителя и его рабочего органа, степень заполнения смесителя);

- факторы процессов смешивания (время смешивания, способ смешивания, режимы и технологические параметры процесса).

Ввиду того, что результатом всех воздействий является изменение соотношения между компонентами, распределение концентраций в объёме смеси (однородность смеси) должно являться для отдельных моментов процесса варьируемой величиной, принимающей то или иное значение с определенной степенью вероятности. Процесс при этом идет от первоначального беспорядочного распределения компонентов к упорядоченному [1].

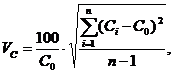

Контроль качества процессов смешивания может вестись по ключевому компоненту, т.е. равномерности распределения одного из компонентов в условно принятой двухкомпонентной системе. Классическим способом контроля распределения частиц компонентов в смеси является предложенный А. М. Ластовцевым метод определения коэффициента неоднородности по одному ключевому компоненту [2]:

где ![]() - концентрация по массе компонента при идеальном его распределении;

- концентрация по массе компонента при идеальном его распределении; ![]() - отдельные значения концентрации по массе одного из компонентов в пробах; п - число взятых проб.

- отдельные значения концентрации по массе одного из компонентов в пробах; п - число взятых проб.

Для контроля качества процессов получения смесей необходим отбор мгновенных проб, т.е. проб характеризующих состояние смеси во времени. Пробы отбираются по всему объёму смесителя из камеры смешивания. Коэффициент неоднородности ![]() определяется по компоненту с наименьшим общим весом. Большое количество проб обеспечивает достаточно точные результаты. При хорошем смешивании

определяется по компоненту с наименьшим общим весом. Большое количество проб обеспечивает достаточно точные результаты. При хорошем смешивании ![]() , при идеальном

, при идеальном ![]() .

.

Для проведения экспериментов по исследованию влияния параметров процесса смешивания на однородность приготавливаемых смесей был использован планетарный смеситель с двумя перемешивающими устройствами, схема камеры смешивания которого показана на рисунке 1.

1 – корпус с теплообменной рубашкой; 2 – планетарный редуктор; 3 – быстроходная мешалка; 4 – тихоходная мешалка

Рис. 1 – Схема камеры смешивания двухлопастного планетарного смесителя

В этом смесителе перемешивающие устройства вращаются с разной скоростью в противоположных направлениях, при этом обе мешалки, вместе с редуктором совершают вращательное движение относительно камеры смешивания, постепенно перемешивая весь объем смеси.

Эксперименты проводились на смеси, которая условно считается трехкомпонентной. Смесь состоит из воды, наполнителя (фракция +0,063 мм) и дисперсной фазы в качестве ключевого компонента (фракция -0,063 мм). Для контроля качества процессов смешивания необходим отбор единовременных проб через определенные интервалы времени, т. е. проб характеризующих состояние смеси во времени. Пробы отбирались по всему объёму смеси из камеры смешивания, в разных точках при помощи специального пробоотборника, который позволяет отбирать пробы с точно определенной массой. Далее увлажненные пробы взвешивались, затем из них удалялась влага путем сушки, высушенные пробы опять взвешивались, и тем самым по разности масс увлажненной и высушенной пробы определялась масса воды. Затем высушенные пробы подвергались дисперсно-массовому анализу. Дисперсно-массовый анализ состоял в том, что каждая проба разделялась на фракции с помощью просеивания на ситах с известным размером ячеек, а фракции взвешивались на аналитических весах с точностью 0,5 миллиграмма. По полученным результатам измерения масс компонентов определяется их концентрация, показывающая отношение массы компонента в пробе к массе всей пробы, и, соответственно, коэффициент неоднородности по формуле 1.

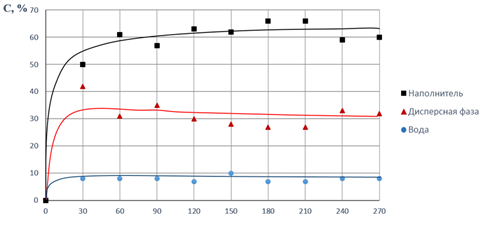

На рисунке 2 показано изменение концентрации компонентов во времени. Как видно из полученных зависимостей, по истечении 160 – 180 секунд, происходит выравнивание концентраций компонентов около некого среднего значения, что соответствует окончанию процесса смешивания.

Рис. 2 – Зависимости концентрации компонентов от времени смешивания

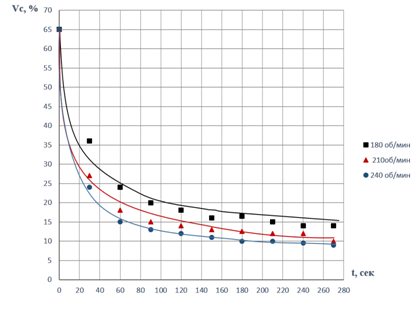

На рисунке 3 показана зависимость коэффициента неоднородности для ключевого компонента от времени смешивания при разных скоростях вращения перемешивающих устройств. Повышение скорости вращения перемешивающих устройств приводит к снижению коэффициента неоднородности, т.е. позволяет повысить качество приготавливаемой смеси, однако это наблюдается до определенного момента, дальнейшее повышение скорости вращения не приведет к каким-либо существенным изменениям коэффициента неоднородности, также возникает проблема с допустимой мощностью затрачиваемой на перемешивание, которая ограничена мощностью используемого приводного механизма.

Рис. 3 – Зависимость коэффициента неоднородности ключевого компонента от времени смешивания при разных скоростях вращения перемешивающих устройств

Рис. 3 – Зависимость коэффициента неоднородности ключевого компонента от времени смешивания при разных скоростях вращения перемешивающих устройств

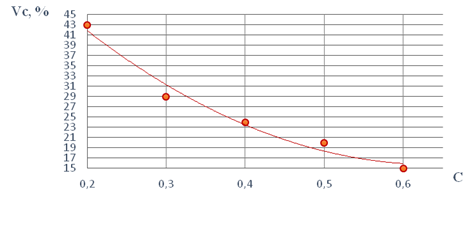

На рисунке 4 представлена зависимость коэффициента неоднородности от концентрации ключевого компонента. Как видно, чем выше концентрация ключевого компонента, тем меньше коэффициент неоднородности смеси. Это можно объяснить с точки зрения вероятностного подхода, т.е. чем больше частиц ключевого компонента в смеси, тем выше вероятность, что эти частицы окажутся в каждой взятой для анализа пробе. Но содержание ключевого компонента ограничено требуемой рецептурой состава для производственного процесса.

Рис. 4 – Зависимость коэффициента неоднородности от концентрации ключевого компонента

Полученные результаты показывают, что планетарный смеситель с двумя перемешивающими устройствами, является недостаточно эффективным с точки зрения качества получаемых смесей. Минимальные коэффициенты неоднородности достигаются только при значительном повышении скорости вращения перемешивающих устройств (до 240об/мин), и при высокой концентрации ключевого компонента в смеси, в противном случае получаются смеси низкого качества (![]() ).

).

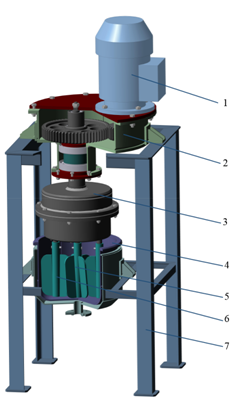

Для повышения эффективности процесса смешивания сыпучих материалов с жидкими средами, был разработан лабораторный планетарный смеситель [3], схема которого показана на рисунке 4. Корпус камеры смешивания 4 оборудован теплообменной рубашкой, в которую подаётся теплоноситель для проведения процесса при нагревании смеси. Планетарный редуктор 3 предназначен для передачи вращения от привода 1 к мешалкам 5, 6 и кругового перемещения мешалок вокруг оси камеры смешивания. Использование в смесителе перемешивающего устройства, состоящего из вращающихся навстречу друг другу центральной и периферийных мешалок, траектории лопастей которых перекрываются, совершающих вращательное круговое движение относительно камеры и корпуса, позволяет обеспечить интенсивное перемешивание компонентов смеси и исключить образование застойных зон в рабочем объеме камеры смешивания.

1 – электродвигатель; 2 – опорный корпус привода; 3 – редуктор; 4 – камера смешения; 5 – тихоходная мешалка; 6 – быстроходная мешалка; 7 – рама

Рис. 5 – Схема планетарного лопастного смесителя

Вращение периферийных мешалок с большей скоростью, по сравнению с центральной мешалкой, способствует лучшему перераспределению компонентов в объеме смеси и значительно уменьшает действие центробежной силы на частицы смешиваемых компонентов в центральной части емкости, исключая их перемещение к стенкам камеры смешивания. Изменяя форму лопасти мешалок, можно создать оптимальные условия смешивания компонентов смеси за счет создания значительных сдвиговых деформаций в зазоре между лопастями мешалок. Особенность конструкции заключается в использовании одного приводного механизма для вращения мешалок относительно своих осей и редуктора вместе с мешалками относительно оси камеры смешивания. Двигатель 1 размещается на опорном корпусе привода 2, который закрепляется на раме 7.

В ходе исследования процесса смешивания сыпучих материалов с жидкой средой в двухлопастном смесителе планетарного типа, было рассмотрено влияние времени смешивания, скорости вращения перемешивающих устройств, концентрации ключевого компонента на однородность получаемых смесей. Выяснилось, что повышение скорости вращения рабочих органов как и концентрации ключевого компонента, в целом приводит к снижению коэффициента неоднородности смеси. Однако смеси получаемые в таком смесителе, все-таки являются недостаточно однородными, и основной причиной этого, является недостаточно эффективная работа смесителя. Поэтому для решения этой проблемы, была предложена новая конструкция планетарного смесителя.

Литература

- Лукасик, В.А., Давыдова, В.Н., Петрюк, И.П. Полимерные композиции. Оборудование и технологии изготовления: учебное пособие / Волг. ГТУ, Волгоград, 2003. – 48 с.

- Макаров, Ю.И. Аппараты для смешения сыпучих материалов / Ю.И. Макаров. – М.: Машиностроение, 1973. – 216 c.

- Планетарный лопастной смеситель: патент № 2527237 Российская Федерация: МПК В01F 7/18, В01F 7/30 / Светлов С.А., Светлова О.Р., Левина Н.С., Почеревин А.В.; заявитель и патентообладатель: ФГБОУ ВПО «Алтайский государственный технический университет им. И.И. Ползунова». – 2013110895/05; заявка 12.03.2013; опубл. 27.08.2014, Бюл. № 24. – 7 с.

References

- Lukasik, V.A., Davydova, V.N., Petrjuk, I.P. Polimernye kompozicii. Oborudovanie i tehnologii izgotovlenija: uchebnoe posobie / Volg. GTU, Volgograd, 2003. – 48 s.

- Makarov, Ju.I. Apparaty dlja smeshenija sypuchih materialov / Ju.I. Makarov. – M.: Mashinostroenie, 1973. – 216 c.

- Planetarnyj lopastnoj smesitel': patent № 2527237 Rossijskaja Federacija: MPK V01F 7/18, V01F 7/30 / Svetlov S.A., Svetlova O.R., Levina N.S., Pocherevin A.V.; zajavitel' i patentoobladatel': FGBOU VPO «Altajskij gosudarstvennyj tehnicheskij universitet im. I.I. Polzunova». – 2013110895/05; zajavka 12.03.2013; opubl. 27.08.2014, Bjul. № 24. – 7 s.