The Determination of the Influence of Technological Parameters of Spraying Regimes on the Structure and Properties of Functional Al2O3 and Cu Based Coatings Obtained by Low Pressure Gas Dynamic Cold Spraying

The Determination of the Influence of Technological Parameters of Spraying Regimes on the Structure and Properties of Functional Al2O3 and Cu Based Coatings Obtained by Low Pressure Gas Dynamic Cold Spraying

Abstract

In this article, the possibility of applying functional coatings based on Al2O3 and Cu to substrates made of aluminum alloy AD1H by cold gas dynamic spraying of low pressure on the DIMET – 405 installation was investigated. Metallographic analysis of the microstructure of the coatings was carried out, the Vickers microhardness was measured and the area of the sprayed coatings (conditional material utilization factor) was determined by the weight method. Metallographic analysis has demonstrated that the sprayed coatings have a two-phase structure, which consists of a metal matrix and a dark phase. The dark phase consists of electrocorundum particles and pores. As a rule, large dark phases have facets and are particles of electrocorundum. The dependence of the conditional coefficient of material utilization and microhardness on various technological parameters of spraying is investigated. The optimal spraying mode was selected to obtain the most homogeneous coatings in structure.

1. Введение

Существует множество методов нaпыления функциональных покрытий – нaплавка, гaльваническое нaнесение, нaпыление в вaкууме, холодное газодинамическое напыление и другие способы

, . Многие связaны со сложной и трудоемкой подготовкой поверхностей и со знaчительным нaгревом детaли. Оборудование для тaкой обрaботки чaсто имеет большие габариты и высокую стоимость. В сравнении с вышеперечисленными методами нанесения покрытий, холодное газодинамическое напыление низкого давления (ХГДН) является быстро развивающимся методом нанесения покрытий.Холодное газодинамическое напыление низкого давления (ХГДН) – быстро развивающийся метод порошкового нанесения покрытий, в котором частицы с характерным размером 10–50 мкм ускоряются в сверхзвуковом потоке газа до скоростей 400–1200 м/с и при ударе о подложку закрепляются на ней без фазовых переходов

, . Отсутствие высоких температур позволяет существенно расширить возможности методов нанесения покрытий порошковыми материалами.Основное преимущество методa холодного газодинамического напыления низкого давления заключается в отсутствии высоких рабочих температур во время нанесения покрытий. В результате исключается окисление рабочей поверхности и порошковых частиц. При помощи данного метода можно напылять покрытия практически на любой материал с минимальной очисткой поверхности

, . Все это открывает широкий спектр возможностей практического использования метода ХГДН.Прaктический опыт использовaния гaзотермических покрытий показывает, что существенно улучшаются технические характеристики металлопокрытий, полученных подобным способом. Например, износ деталей сокращается в 2-5 раз – в различных условиях эксплуатации

. Актуальность работы связана с тем, что использование метода ХГДН открывает широкий спектр возможностей по нанесению покрытий со значительным набором функциональных свойств, а также позволяет восстанавливать геометрию деталей и увеличивать срок службы без демонтажа конструкций за счет простоты процесса и мобильности установок для напыления. Также метод холодного газодинамического напыления повышает результативность защиты металла от коррозионных разрушений.Свойства напыленных покрытий зависят от состава порошка, размера составляющих его частиц, способа и режимов нанесения. Структурa и однородность покрытия, количество и рaзмер чaстиц электрокорундa, зaвисят от выборa технологических параметров напыления: скорости и дистанции нaпыления, режимa рaсхода подaчи порошкa, режимa нaгрева сжaтого воздухa

, . Исходя из вышеизложенного, была определена цель рaботы – определение оптимaльного режима нaнесения покрытий на основе порошка С-01-01 методом ХГДН нa устaновке ДИМЕТ-405. Практическая значимость работы заключалась в отработке параметров режимов нанесения покрытий.Поставленная цель определяет необходимость выполнения следующих задач: провести эксперименты нанесения покрытий при различных режимах работы установки, исследовать микроструктуру покрытий и измерить микротвердость образцов, определить площади напыленных покрытий и установить зависимость условного коэффициента использования материала и микротвердости от различных технологических параметров напыления. Проанализировать результаты проведенных экспериментов и выбрать оптимaльный режим нaпыления покрытия наиболее однородного по структуре.

2. Материалы и методы исследования

В данном исследовании для получения образцов металлокерамических покрытий в качестве исходного материала использовался порошок марки С-01-01 производства Обнинского центра порошкового напыления, состоящий из частиц технически чистой меди и электрокорунда. Химический состав порошка представлен в таблице 1. Крупность порошка составляла 10 – 50 мкм. Частицы электрокорунда являются важной особенностью технологии формирования покрытий методом ХГДН, поскольку если наносить покрытие только из порошка, без корунда, то коэффициент напыления упадет, а прочность сцепления с подложкой уменьшится примерно в 2-3 раза. Основными задачами керамических частиц являются: увеличение прочности сцепления покрытия с подложкой за счет создания развитого микрорельефа и очистки поверхности подложки, уменьшение пористости и увеличение когезии.

Таблица 1 - Химический состав порошка C-01-01

Марка | Оксид алюминия (Al2O3), % | Медь (Cu), % |

C-01-01 | 45 | 55 |

В качестве подложки для нанесения покрытий использовались пластины, изготовленные из алюминиевого сплава (АД1Н), химический состав которого указан в стандарте ГОСТ 21631-76

. Размеры образцов составляли 50 × 20 × 5 мм, а их шероховатость составляла Ra = 0,088 мкм. Перед нанесением покрытий подложки подвергали пескоструйной обработке (с использованием инжекторной пескоструйной установки PST KCO-130-И-ФВР-М) корундом с размером зерна 160 мкм. Напыление покрытий осуществлялось методом холодного газодинамического напыления низкого давления (ХГДН) с использованием установки «Димет – 405» (см. рис. 1)

Рисунок 1 - Установка холодного газодинамического напыления «Димет – 405»

Таблица 2 - Основные технологические параметры режимов нанесения покрытий

№ образца | Напыляемый порошок | Режим нагрева | Режим расхода порошка | Угол напыления | Время напыления, сек | Скорость напыления, мм/сек | Дистанция напыления, мм | Давление, атм |

1 | С-01-01 | 3 | 7 | 90 | 10 | 50 | 15 | 5,5 |

2 | 4 | |||||||

3 | 5 | |||||||

4 | 3 | 5 | ||||||

5 | 4 | |||||||

6 | 5 | |||||||

7 | 3 | 9 | ||||||

8 | 4 | |||||||

9 | 5 | |||||||

10 | 3 | 5 | ||||||

11 | 7 | |||||||

12 | 9 | |||||||

13 | 5 | 75 | ||||||

14 | 60 | |||||||

15 | 75 | |||||||

16 | 90 | |||||||

17 | 4 | 75 | ||||||

18 | 60 | |||||||

19 | 45 | |||||||

20 | 90 |

Таблица 3 - Соотношение режима нагрева сжатого воздуха и температуры

Режим нагрева сжатого воздуха | Температура, °C |

3 | 400 |

4 | 500 |

5 | 600 |

Рисунок 2 - Модель насадки сопла - СК-20

3. Исследование микроструктуры напыленных покрытий

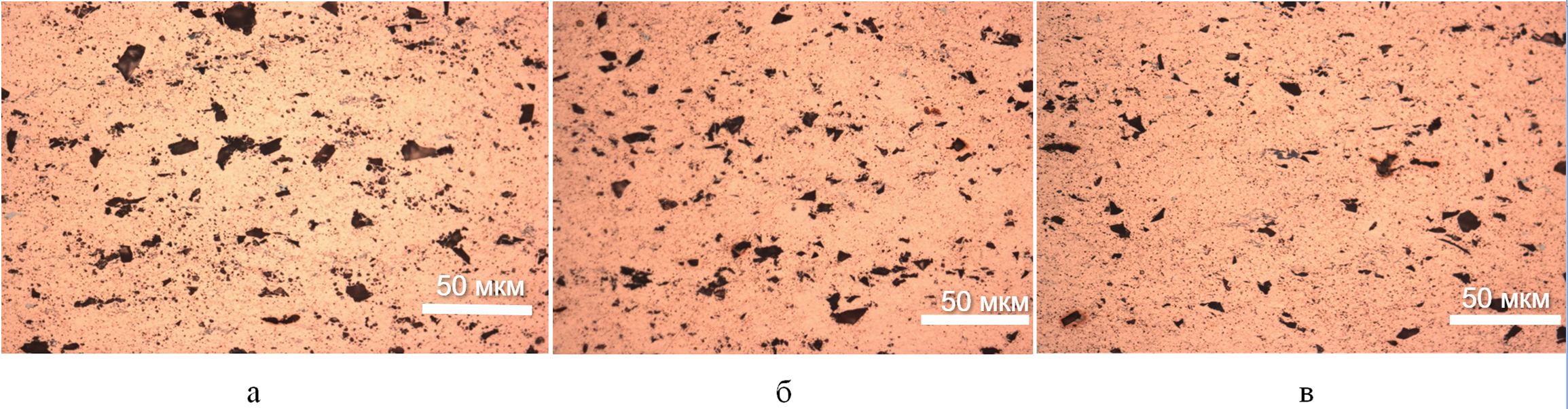

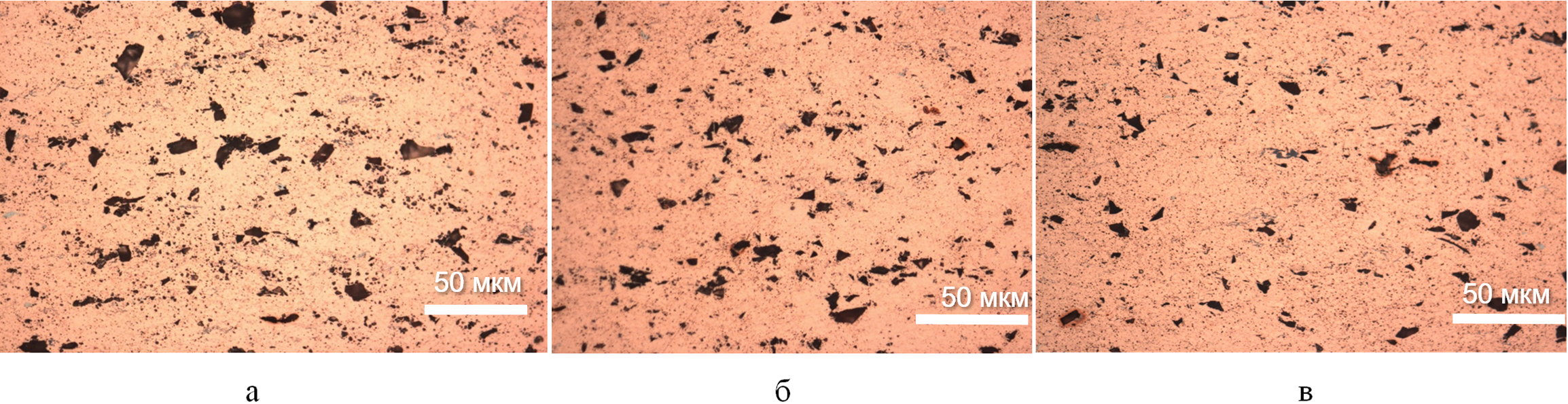

Для исследования микроструктуры образцов был проведен металлографический анализ на микроскопе OLYMPUS GX-71 при оптическом увеличении 500х. Напыленные покрытия обладают двухфазной структурой, которая состоит из металлической матрицы и темной фазы. На металлической матрице можно отследить форму и размеры частиц расплавленной меди. Выполненный микрорентгеноспектральный анализ, позволил идентифицировать частицы корунда (Al2O3) в темной фазе, между которыми различимы пустоты, т.е закрытые поры. Включения корунда в напыленных покрытиях обладают высокой степенью анизотропии формы, они сильно вытянуты в горизонтальном направлении, перпендикулярном направлению напыления, а в поперечном направлении сильно сплющены. Как правило, крупные темные фазы имеют грани и являются частицами электрокорунда.

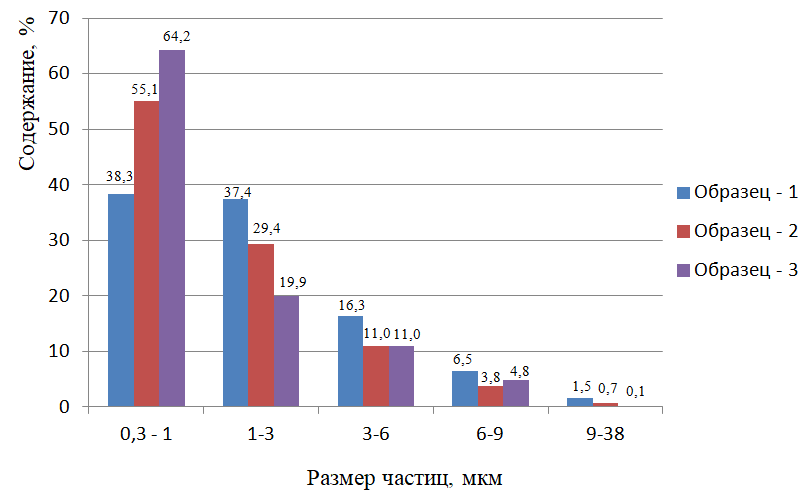

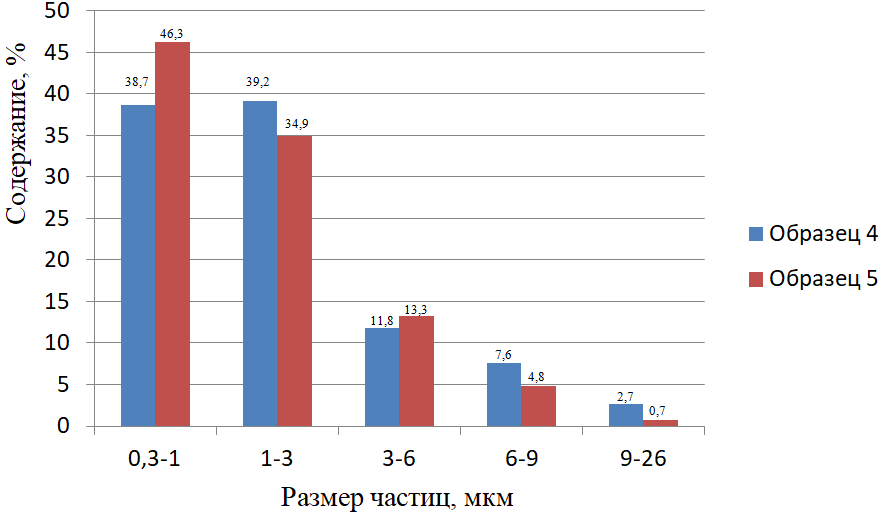

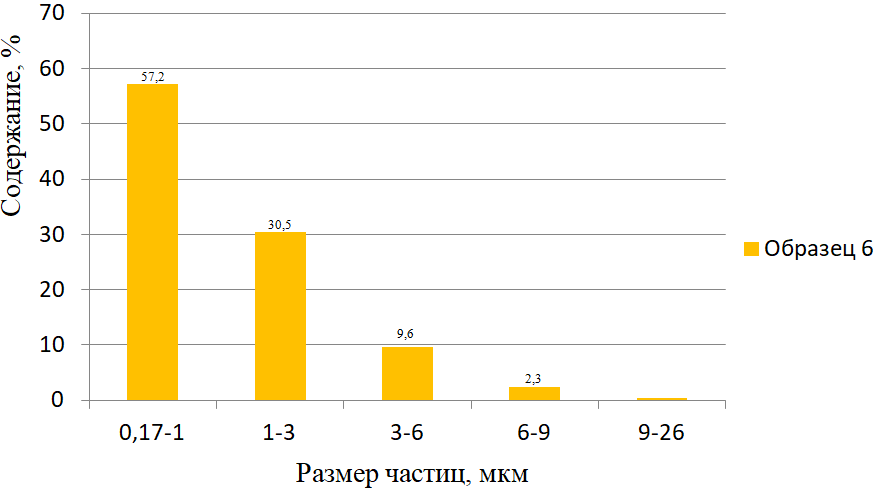

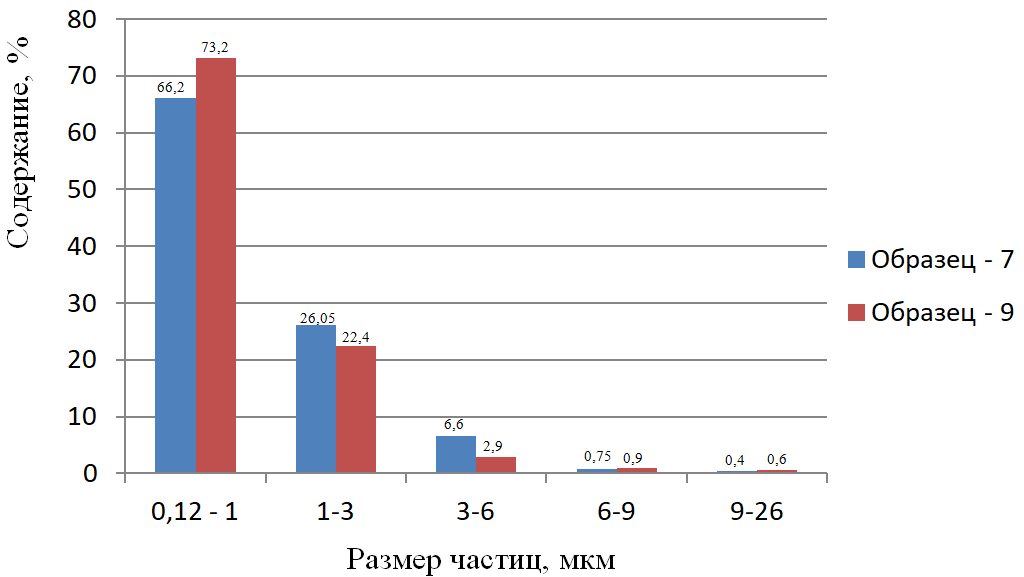

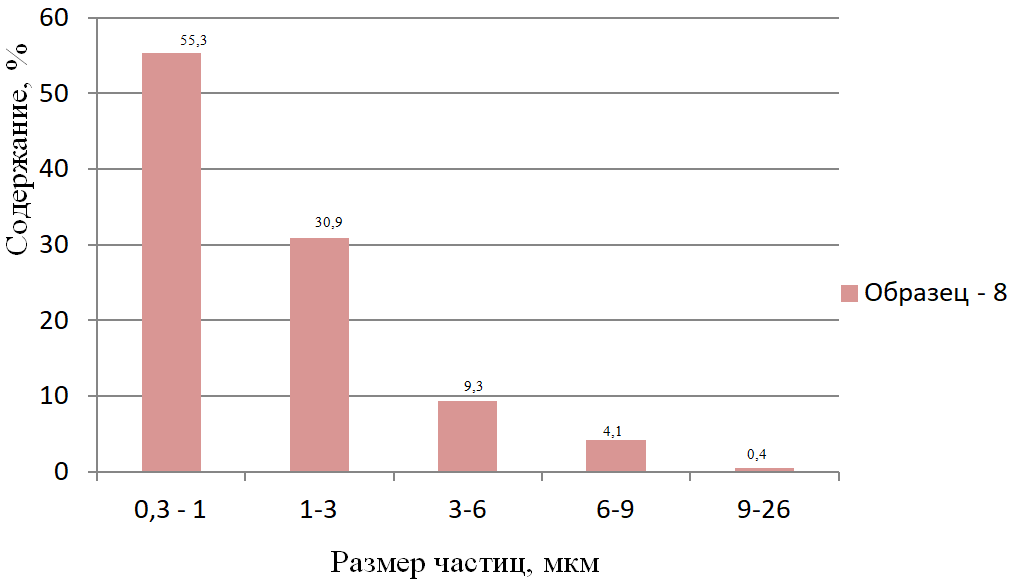

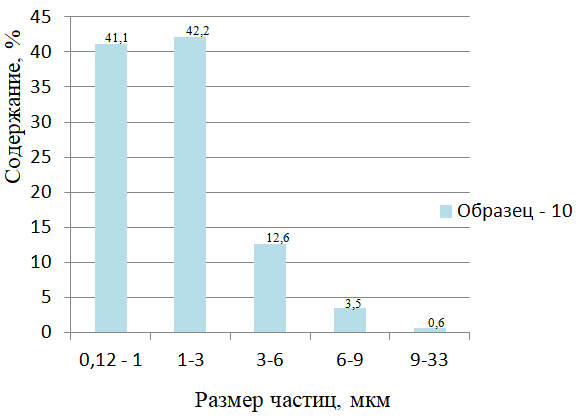

Для получения морфометрической характеристики частиц электрокорунда в покрытиях использовали цифровые изображения, полученные на электронном микроскопе высокого разрешения OLYMPUS GX-71. Анализ изображений проводился специальным программным обеспечением, а именно программным модулем SIAMS Photolab 700. В качестве объекта исследования использовались шлифы покрытий. Для анализа была получена серия исходных изображений на двух режимах – топографического и композиционного контраста. В результате проведенного анализа результатов РЭМ, были получены данные о количестве и размере частиц электрокорунда в структуре покрытий, которые представлены в таблице 4. По полученным данным построены гистограммы распределения частиц по размерам и их процентное содержание (см. рис 4,6,7,9,10,12,13,15,17)

Таблица 4 - Анализ данных морфометрических характеристик частиц корунда

№ образца | Число частиц | Минимальное значение, мкм | Максимальное значение, мкм | Среднее значение, мкм | СКО, мкм | Медиана, мкм | Размах, мкм |

1 | 3229 | 0,30 | 37,09 | 2,28 | 2,64 | 1,38 | 1,51 |

2 | 3621 | 0,30 | 18,01 | 1,61 | 1,90 | 0,85 | 1,02 |

3 | 3229 | 0,30 | 15,92 | 1,46 | 1,87 | 0,72 | 0,82 |

4 | 3772 | 0,30 | 12,74 | 1,32 | 1,63 | 0,65 | 0,72 |

5 | 3605 | 0,30 | 18,37 | 1,80 | 2,00 | 1,05 | 1,17 |

6 | 4885 | 0,17 | 25,23 | 1,43 | 1,83 | 0,84 | 0,73 |

7 | 2652 | 0,12 | 15,32 | 1,06 | 1,32 | 0,70 | 0,54 |

8 | 5006 | 0,30 | 20,50 | 1,51 | 1,77 | 0,88 | 0,77 |

9 | 4746 | 0,12 | 20,44 | 0,89 | 1,18 | 0,60 | 0,50 |

10 | 2900 | 0,12 | 14,20 | 0,97 | 1,27 | 0,60 | 0,56 |

11 | 2606 | 0,30 | 20,52 | 2,10 | 2,26 | 1,26 | 1,37 |

12 | 1010 | 0,30 | 32,31 | 3,32 | 2,75 | 2,70 | 2,50 |

13 | 606 | 0,30 | 13,35 | 2,59 | 2,20 | 1,58 | 1,91 |

14 | 859 | 0,30 | 12,30 | 2,43 | 2,19 | 1,90 | 2,05 |

15 | 527 | 0,30 | 7,14 | 1,57 | 1,14 | 1,26 | 1,18 |

16 | 378 | 0,30 | 33,12 | 3,20 | 3,02 | 2,63 | 2,20 |

17 | 577 | 0,30 | 20,78 | 2,72 | 2,67 | 1,76 | 2,17 |

18 | 985 | 0,30 | 14,34 | 2,71 | 2,15 | 2,26 | 1,83 |

19 | 554 | 0,30 | 13,48 | 2,46 | 2,09 | 1,89 | 1,72 |

20 | 703 | 0,30 | 15,01 | 2,30 | 2,10 | 1,64 | 1,68 |

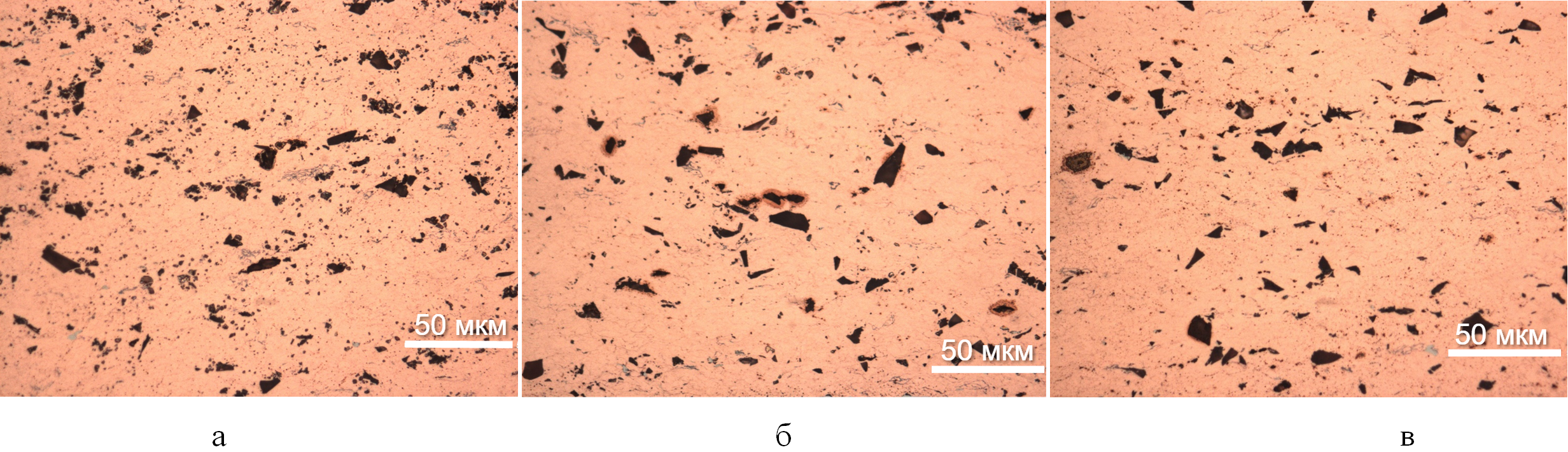

На рисунке 4 представлена микроструктура образцов покрытий №1, №2, №3 при оптическом увеличении 500х.

Рисунок 3 - Микроструктура образцов покрытий 1–3:

а – образец № 1; б – образец № 2; в – образец № 3

Рисунок 4 - Гистограмма распределения частиц по размерам и их процентное содержание для образцов 1-3

Рисунок 5 - Микроструктура образцов покрытий 4-6:

а - oбразец № 4; б - oбразец № 5; в - oбразец № 6

Рисунок 6 - Гистограмма распределения частиц по размерам и их процентное содержание для образцов 4-5

Рисунок 7 - Гистограмма распределения частиц по размерам и их процентное содержание для образца 6

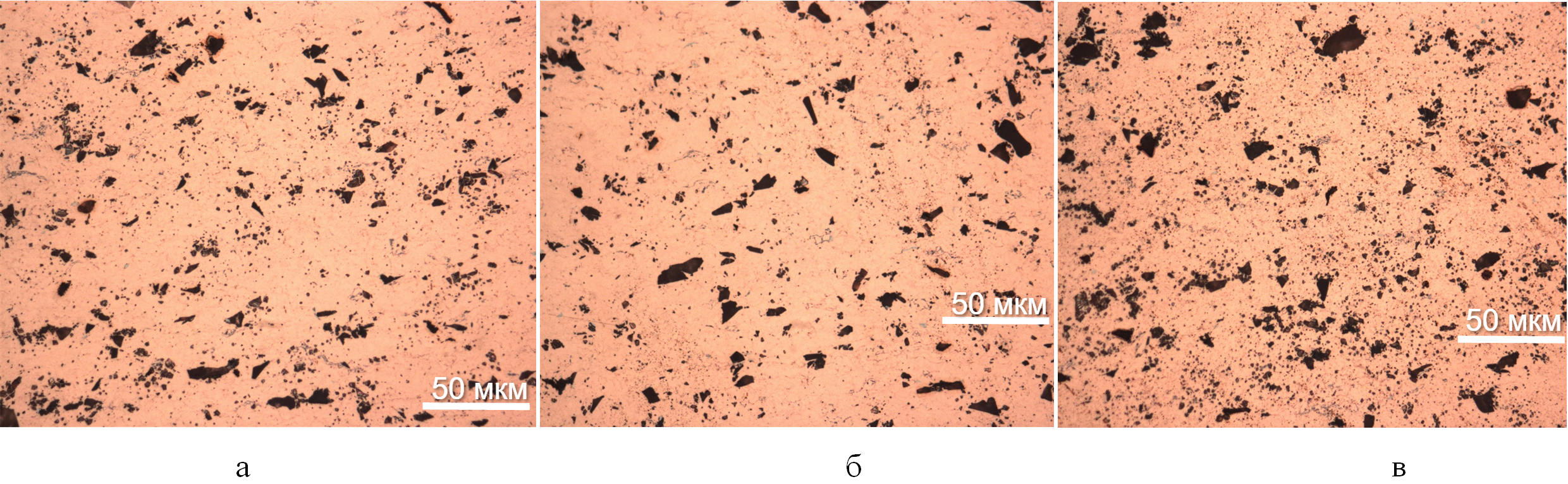

Рисунок 8 - Микроструктура образцов покрытий 7-9:

а - oбразец № 7; б - oбразец № 8; в - oбразец № 9

Рисунок 9 - Гистограмма распределения частиц по размерам и их процентное содержание для образцов 7 и 9

Рисунок 10 - Гистограмма распределения частиц по размерам и их процентное содержание для образца 8

Рисунок 11 - Микроструктура образцов покрытий 10-12:

а - oбразец № 10; б - oбразец № 11; в - oбразец № 12

Рисунок 12 - Гистограмма распределения частиц по размерам и их процентное содержание для образца 10

Рисунок 13 - Гистограмма распределения частиц по размерам и их процентное содержание для образцов 11-12

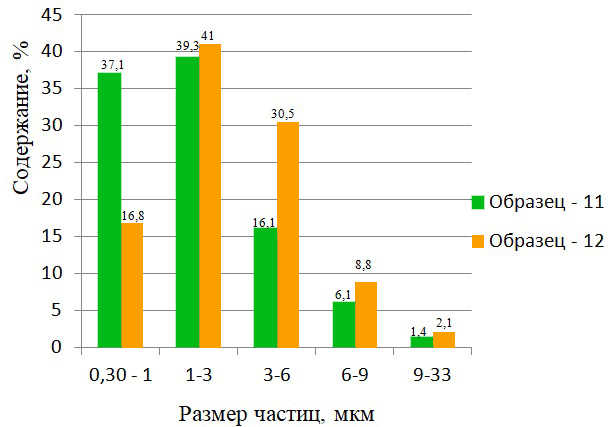

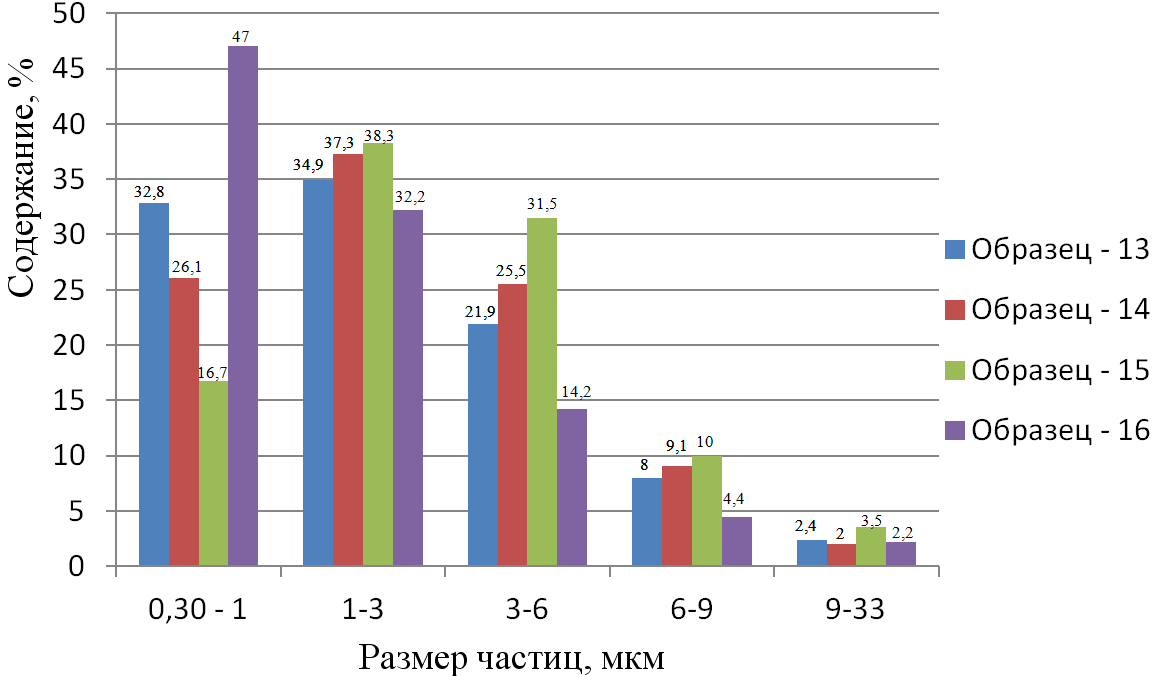

Рисунок 14 - Микроструктура образцов покрытий 13-16:

а - oбразец № 13; б - oбразец № 14; в - oбразец № 15; г - oбразец № 16

Рисунок 15 - Гистограмма распределения частиц по размерам и их процентное содержание для образцов 13-16

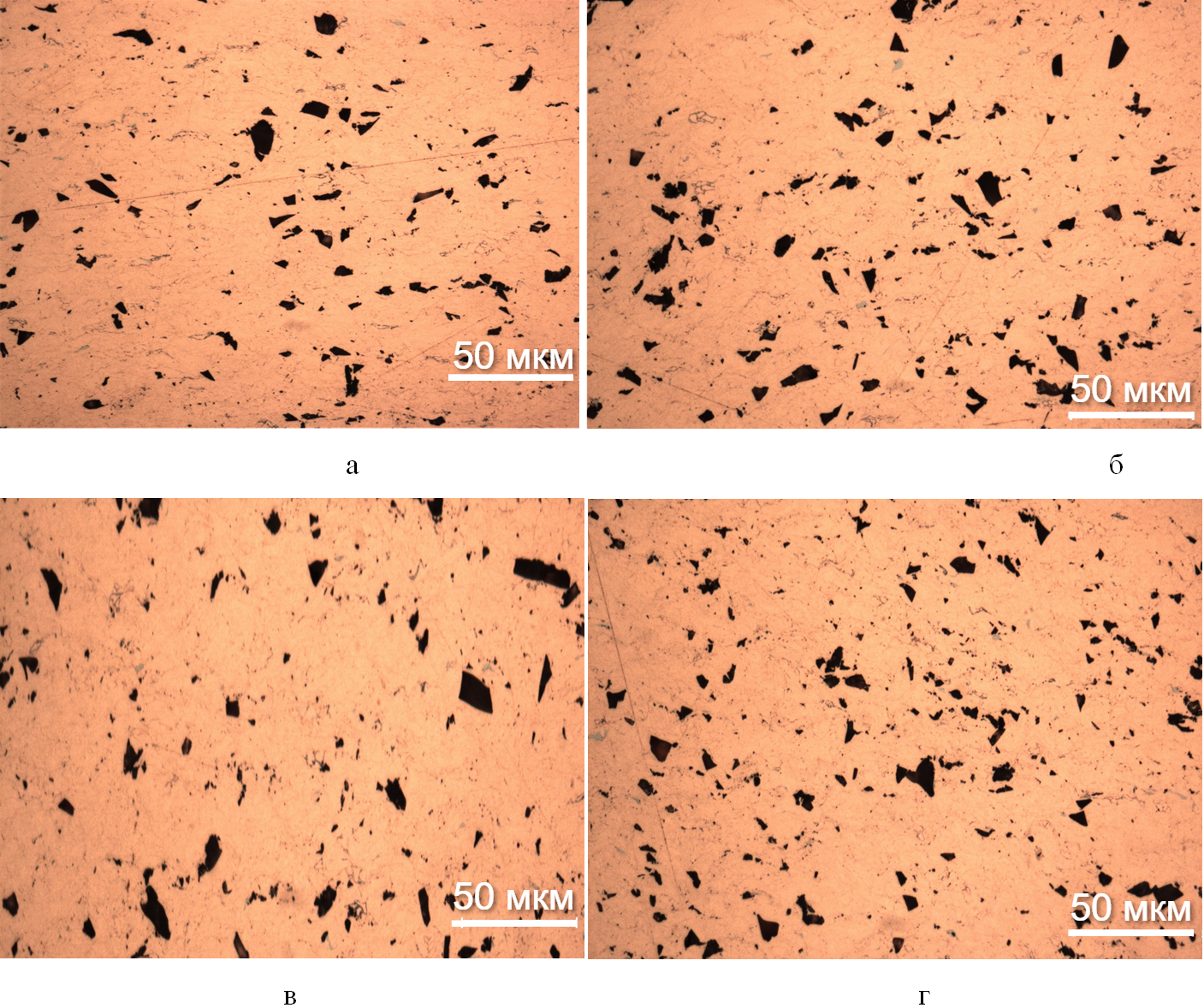

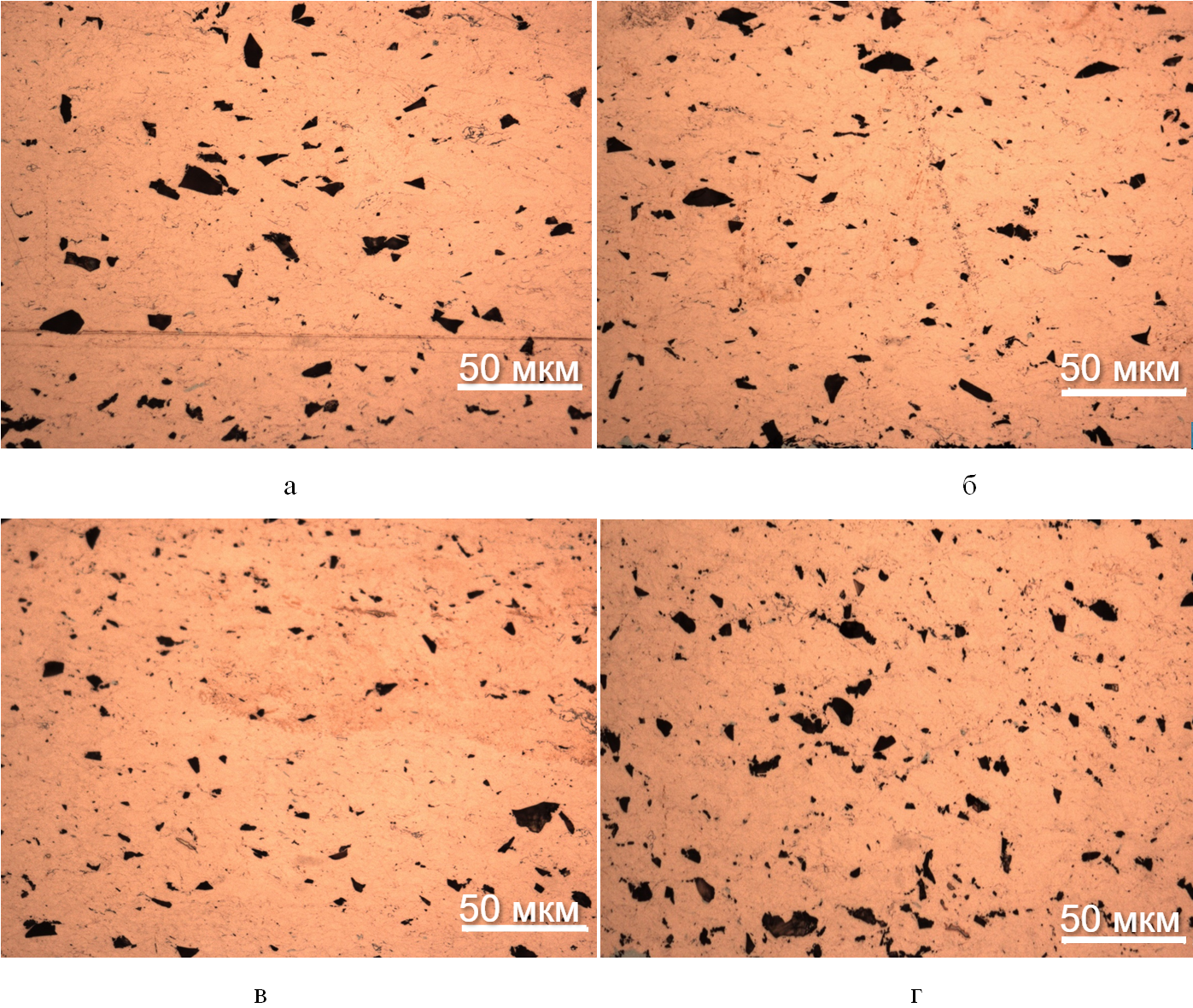

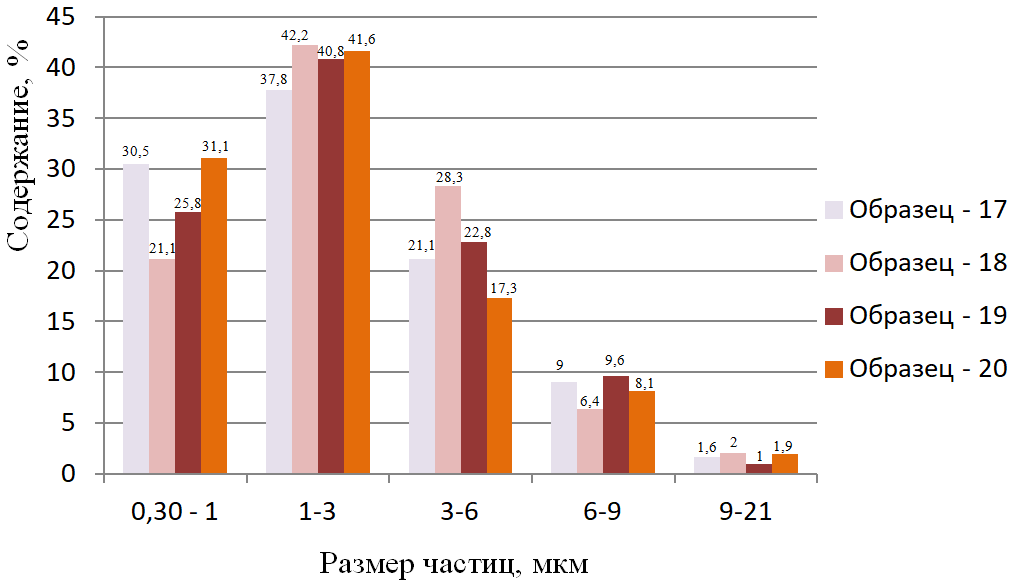

Рисунок 16 - Микроструктура образцов покрытий 17-20:

а - образец № 17; б - образец № 18; в - образец № 19; г - образец № 20

Рисунок 17 - Гистограмма распределения частиц по размерам и их процентное содержание для образцов 13-16

4. Определение микротвердости и коэффициента использования материала

Основной задачей метода определения микротвердости является исследование твердости отдельных частиц, структурных составляющих, а также анизотропии твердости в различных участках покрытия.

Измерение микротвердости по Виккерсу проводилось при помощи микротведомера ПМТ-3. Индентором в микротвердомере ПМТ-3 служит четырехгранная алмазная пирамида с квадратным основанием, которая вдавливалась в покрытия испытуемых образцов под нагрузкой Р = 50 г в течение 10 секунд. После снятия нагрузки в образце остается отпечаток, возникший благодаря пластической деформации. Наносимый индентором отпечаток измерялся при помощи микроскопа. Форма отпечатков могла отклоняться от правильной, задаваемой формой индентора. После измерения диагоналей отпечатков значение микротвердости по Виккерсу вычисляли по теоретической формуле 1:

где Р – нормальная нагрузка, приложенная к алмазному наконечнику, кг;

dср – среднее арифметическое значение длин обеих диагоналей отпечатка, мм.

Значения микротвердости по методу Виккерса получены при нагружении Р = 50 г и представлены в таблице 5.

После металлографического анализа и определения микротвердости покрытий для оценки коэффициента использования материала была определена площадь сечения напыленных покрытий с помощью весового метода. Изображенные на фотографиях структуры напыленных покрытий были вырезаны и взвешены на весах. В качестве эталонной единицы взяли чистый лист размером 5х2 см и весом 0,0744 гр. Для оценки коэффициента использования материала (КИМ), при помощи составленной пропорции (см. формулу 2) определили площадь сечения напыленных покрытий. Рассчитанные данные представлены в таблице 5.

Где m – вес одного покрытия, гр.

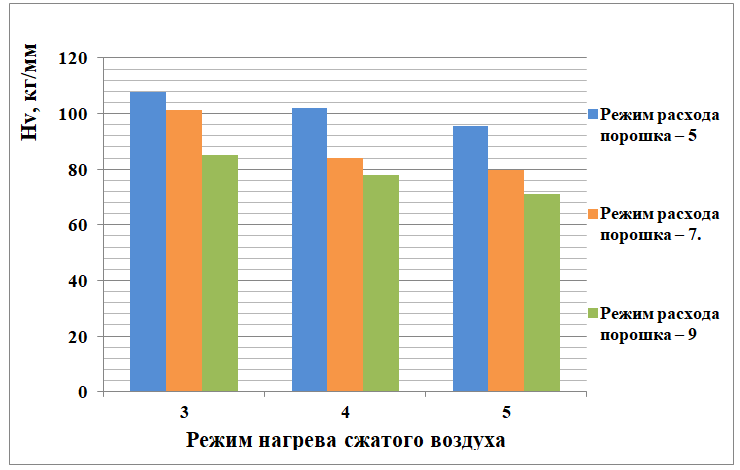

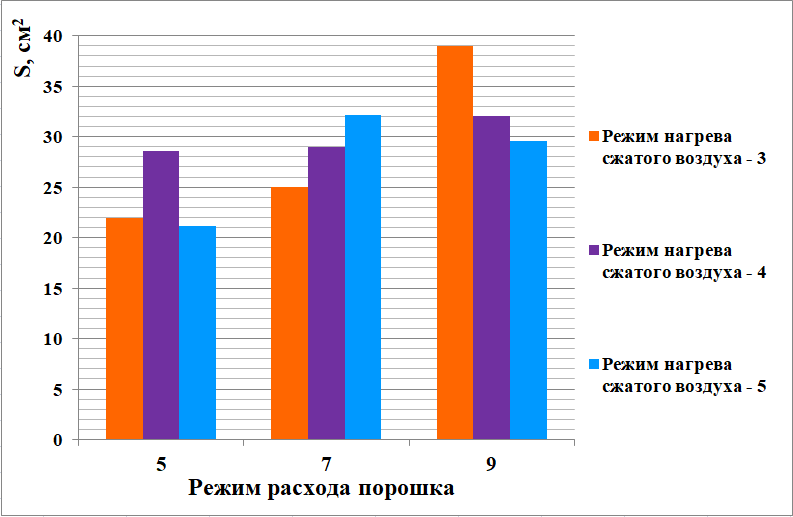

По полученным данным были построены гистограммы (см. рис. 18 – 19) зависимости микротвердости и условного коэффициента использования материала от различных технологических параметров напыления. Дистанция напыления и скорость напыления оставались постоянными (L = 10 мм; Vнап = 50 мм/с), в качестве изменяющихся параметров использовали режим расхода порошка и режим нагрева.

Таблица 5 - Рассчитанные экспериментальные данные микротвердости и условного КИМ

№ образца | Микротвердость, Hv, кг/мм | S, см2 |

1 | 107,67 | 21,97 |

2 | 102,00 | 28,55 |

3 | 95,52 | 21,18 |

4 | 101,21 | 24,97 |

5 | 84,17 | 28,95 |

6 | 79,84 | 32,19 |

7 | 85,07 | 38,98 |

8 | 77,87 | 32,02 |

9 | 70,96 | 29,61 |

10 | 78,27 | 25,85 |

11 | 75,13 | 39,00 |

12 | 81,33 | 44,00 |

13 | 89,76 | 21,50 |

14 | 93,42 | 15,07 |

15 | 83,63 | 13,92 |

16 | 92,17 | 11,10 |

17 | 76,21 | 25,64 |

18 | 90,44 | 21,99 |

19 | 90,09 | 11,78 |

20 | 96,49 | 10,62 |

Рисунок 18 - Гистограмма зависимости микротвердости от режима нагрева сжатого воздуха для образцов 1-9

Рисунок 19 - Гистограмма зависимости условного коэффициента использования материала от режима расхода порошка для образцов 1-9

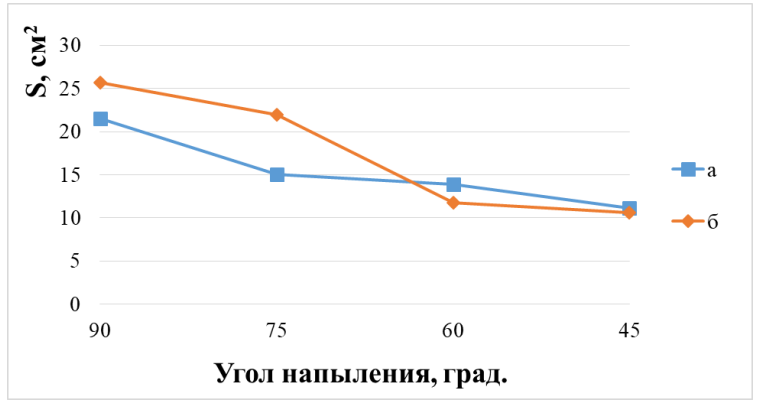

Исходя из рассчитанных значений КИМ и микротвердости (см. табл. 5) построены графики (см. рис. 20) зависимости условного коэффициента использования материала от различных технологических параметров напыления для серии образцов 13-16 и 17-20. Дистанция напыления, скорость напыления (L = 10 мм; Vнап = 50 мм/с) и режим расхода порошка оставались постоянными, а в качестве изменяющегося параметра использовался угол напыления и режим нагрева.

Рисунок 20 - График зависимости условного КИМ от угла напыления и режима нагрева:

а – Режим нагрева 3; б – Режим нагрева - 4

5. Заключение

Метод холодного гaзодинамического нaпыления представляет большой интерес для ученых и предпринимателей в связи с колоссальным рядом зaдач, которые можно решить блaгодаря его использовaнию. Тaких как, например, зaполнение кaверн, трещин, сколов, пробоин, восстановление геометрических форм и рaзмеров деталей прaктически любой сложности.

Установлено, что основными параметрами, оказывающими влияние на структуру, микротвердость и условный коэффициент использования материала являются режим нагрева сжатого воздуха, угол напыления и режим расхода порошка. Так с увеличением расхода порошка возрастает пластичность, а также размер частиц электрокорунда становится более крупным. При большом количестве порошка происходит перегрев. Выполненный металлографический анализ показал, что напыленные покрытия обладают двухфазной структурой, которая состоит из металлической матрицы и темной фазы. Темная фаза состоит из частиц электрокорунда и пор. Как правило, крупные темные фазы имеют грани и являются частицами электрокорунд. С увеличением режима нагрева размер частиц уменьшается и увеличивается пластичность. В структуре образцов с уменьшением угла напыления количество частиц электрокорунда уменьшается, но их размер становится более крупным. Напыление образцов при помощи специальной насадки (см. рис. 2), оказалось невозможным, так как происходит осаждение частиц на насадку с последующим заполнением сопла.

Если в качестве критерия оценки покрытия рассматривать микротвердость, КИМ и качество покрытия, то к оптимальным параметрам процесса напыления можно отнести: расстояние от среза сопла до поверхности подложки – 10 мм, скорость перемещения сопла – 50 мм/сек, режим нагрева сжатого воздуха на установке Димет – 405 – 3 (400°С) и режим подачи порошка 5, угол напыления 45°-90°. При данных технологических параметрах режима напыления достигается оптимальная структура покрытия с меньшим количеством темной фазы и частиц электрокорунда, а также оптимальный коэффициент использования материала. Образец №17 соответствует данным параметрам.