DEVELOPMENT OF A ROBOTIC DEVICE FOR EXTERNAL PIPELINE MAINTENANCE

DOI: https://doi.org/10.23670/IRJ.2022.118.4.012

РАЗРАБОТКА РОБОТИЗИРОВАННОГО УСТРОЙСТВА НАРУЖНОГО ОБСЛУЖИВАНИЯ ТРУБОПРОВОДОВ

Научная статья

КузьминО.С.1, Куликова Е.С.2, *, Заев В.В.3

2ORCID: 0000-0003-2125-8177,

1,2,3 Тихоокеанский государственный университет, Хабаровск, Россия

* Корреспондирующий автор (kulikovaes[at]mail.ru)

Аннотация

Опасные производственные объекты нефтегазового комплекса, связанные с транспортировкой, хранением и переработкой нефти, газа и продуктов включают в себя большое количество технологических, магистральных и других трубопроводов, обеспечивающих выполнение различных технологических процессов связанных с многообразием агрессивных сред и операций, проводимых в условиях высокого давления и температур, что оказывает негативное влияние на техническое состояние трубопроводов.

С целью обеспечения работоспособности и увеличения эксплуатационного срока эти трубопроводы необходимо подвергать систематическим диагностическим операциям [4]. Одним из которых является внутритрубная диагностика с применением робототехнических средств.

Однако, остановка технологического процесса и последующие мероприятия, связанные с подготовкой к внутритрубной диагностике, негативно сказываются на рентабельности работы всего предприятия в целом.

В связи с этим, было принято решение о разработке роботизированного устройства наружного обследования и обслуживания трубопроводов, которое обеспечит проведение диагностических и иных операций (очистка стенок, нанесение эмульсий и т.п.) без остановки технологического процесса, и последующих подготовительных мероприятий.

Разрабатываемое устройство должно отвечать требованию универсальности и использоваться на технологических трубопроводах нефтеперерабатывающих заводов и нефтебазах, а его концепция должна быть разработана с учетом всех препятствий, смонтированных на трубопроводах и обеспечивать безостановочное и стабильное движение по трубопроводной линии.

Ключевые слова: транспорт нефтепродуктов; диагностика; обслуживание; промышленная безопасность; технологические трубопроводы.

DEVELOPMENT OF A ROBOTIC DEVICE FOR EXTERNAL PIPELINE MAINTENANCE

Research article

Kuzmin O.S.1,Kulikova E.S.2, *, Zaev V.V.3

2ORCID: 0000-0003-2125-8177,

1,2,3 Pacific National University, Khabarovsk, Russia

* Corresponding author (kulikovaes[at]mail.ru)

Abstract

Hazardous production facilities of the oil and gas complex associated with the transportation, storage, and processing of oil, gas, and products include a large number of technological, main and other pipelines that ensure the performance of various technological processes associated with a variety of aggressive environments and operations carried out under high pressure and temperature conditions, which has a negative impact on the technical condition of pipelines.

In order to ensure operability and increase the operational life of these pipelines, it is necessary to undergo systematic diagnostic operations [4]. One of such operations is in-line diagnostics with the use of robotic tools.

However, the shutdown of the technological process and subsequent measures related to the preparation for in-line diagnostics have a negative impact on the profitability of the entire enterprise as a whole.

In this regard, it was decided to develop a robotic device for external inspection and maintenance of pipelines, which will provide diagnostic and other operations (cleaning walls, applying emulsions, etc.) without stopping the technological process and subsequent preparatory measures.

The device being developed must meet the requirement of universality and be used on technological pipelines of oil refineries and oil depots, while its concept must be developed taking into account all obstacles mounted on pipelines and ensure non-stop and stable movement along the pipeline.

Keywords: transportation of petroleum products; diagnostics; maintenance; industrial safety; technological pipelines.

Введение

В соответствии со «Стратегией научно-технологического развития Российской Федерации» в ближайшие 100-15 лет приоритетами научно-технологического развития Российской Федерации следует считать направления, которые позволят получить научные и научно-технические результаты и создать технологии инновационного развития внутреннего рынка продуктов и услуг, обеспечив, в том числе: переход к передовым цифровым, интеллектуальным производственным технологиям, роботизированным системам, новым материалам и способам конструирования, создание систем обработки больших объемов данных, машинного обучения и искусственного интеллекта [1]. Поэтому разработка и внедрение в производственный процесс роботизированных устройств для внешнего обслуживания технологических трубопроводов на объектах нефтегазовой промышленности является актуальным, своевременным и определяющим цель исследования. При разработке «Устройства наружного обслуживания трубопроводов», авторами были использованы теоретические и методические разработки отечественных и зарубежных ученых в предметной области, нормативно-техническая документация по отраслям промышленности.

Как отмечают авторы [8], уже сегодня все крупнейшие нефтегазовые корпорации, в т.ч. и российские, включили цифровую трансформацию в стратегии технологического развития ТЭК. Такой интерес обусловлен тем, что в перспективе внедрение цифровых решений приведет к значительному увеличению добычи нефти и повышению экономической эффективности бизнес-сегментов [8]. По мнению авторов [10], наиболее важным направлением с соответствии с внедрением и развитием национальных проектов, обозначенных в указах Президента РФ [3] является развитие робототехники, которое в средне- и долгосрочной перспективе позволит отрасли минимизировать риски для персонала (в частности при работе в неблагоприятных природно-климатических условиях), ускорить процесс принятия решений, сократить сроки выполнения операций и достичь высоких показателей эффективности в технологических процессах.

Например, известен робот для технического контроля трубопроводов и сложных изгибных участков труб [5]. Сущностью данного изобретения является исследование внутренней полости трубопровода, включая сложные изгибы. Отличием и недостатком данного устройства является проведение исследования исключительно внутри трубопровода, так как для проведения подобных операций необходимо выполнение комплекса работ по подготовке трубопровода (дренирование, пропарка, проветривание). Наиболее близким к заявленному изобретению является трубопроводный диагностический робот [6]. Роботехническое устройство также предназначено для исследования наружной поверхности трубопроводов. Однако недостатком данного устройства является отсутствие автономности, то есть управление происходит непосредственно с пульта управления. Стоит отметить, что данный прототип перемещается по верхней части трубопровода, чтоположительно сказывается на преодолении горизонтальных и вертикальных изгибов трубопроводов, но является недостатком при обследовании, так как нижняя зона трубопровода не охватывается. Кроме того, заявленное устройство преодолевает препятствия посредством двух аэродинамических устройств представленных двумя несущими винтами, что подразумевает воздушное преодоление препятствия, следовательно, отсутствие диагностики в местах, где важен контроль, а именно: на фланцевых соединениях, запорной арматуре и т.п.

Исходя из анализа и опыта передовых технологий создания роботизированных устройств авторы, разработали собственное роботизированное устройство, а именно «Роботизированное устройство наружного обслуживания трубопроводов» [7].

Принцип работы

Роботизированное устройство представлено кольцевым несущим основанием, на котором установлены узлы, включающие в себя восемь мотор - редукторов, осуществляющих движение устройства. Восемь цифровых сервоприводов, которые предназначены для поднятия и опускания стоек шасси с целью преодоления фланцевых соединений. Восемь линейных актуаторов, смонтированных на амортизирующих стойках шасси для выполнения регулировки силы прижатия колес к трубопроводу. Крепление стоек, актуаторов и мотор-редукторов к корпусу происходит с помощью кронштейна, соединенного с сервоприводом.

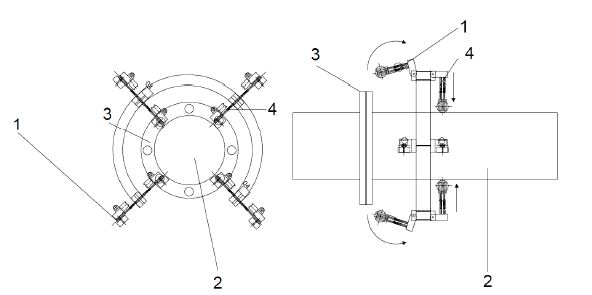

Процесс преодоления фланцевого соединения представлен на (Рис.1). При приближении к препятствию 3, роботизированное устройство останавливается и с помощью дистанционного управления, осуществляемого оператором, производиться жесткая фиксация задних стоек устройства линейным актуатором 4 путем вдавливания колес в стенки трубопровода 2. Далее, выполняется команда на поднятие передних стоек шасси роботизированного устройства 1 и включение моторов задних шасси на движение вперед. После преодоления препятствия 3, передние стойки 1 возвращаются в рабочее положение, фиксируясь на трубопроводе для поднятия задних стоек 4 и дальнейшего преодоления препятствия.

Рис. 1 – Схема преодоления фланцевого соединения:

1 – поднятое шасси робота, 2 – трубопровод, 3 – фланцевое соединение, 4 - заднее зафиксированное шасси

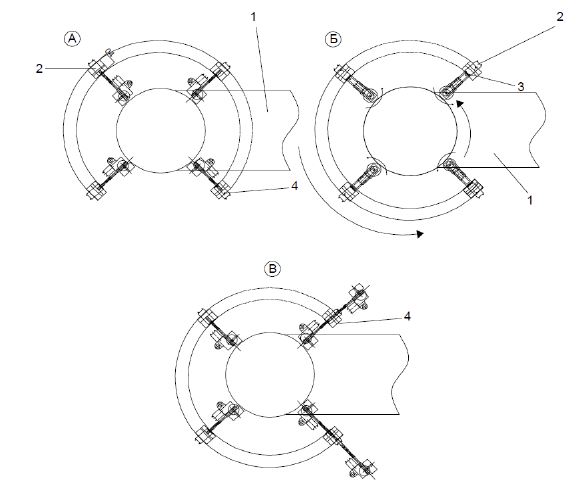

Далее приведен процесс преодоления иных препятствий, смонтированных на трубопроводе (Рис. 2). Тройниковые узлы трубопроводов представлены разветвлением участка с присоединенным боковым ответвлением к основному трубопроводу. Данное препятствие также выступает технически сложной для преодоления помехой, поскольку полностью преграждает путь одному сегменту корпуса трубопровода. Аналогичными препятствиями выступает запорная арматура, контрольно-измерительные приборы и прочие препятствия расположенные перпендикулярно трубопроводу.

Рис. 2 – Схема преодоления ответвления трубопровода:

А – приближение к трубопроводу, Б – поворот узлов шасси на 90° и корпуса;

В – обход препятствия; 1 – трубопровод ответвления; 2 – верхние мотор -редукторы;3 – рулевой кронштейн; 4 – сервопривод

Принцип обхода препятствий следующий: при приближении к препятствию 1 (А), роботизированное устройство останавливается. Далее осуществляется команда на поворот узлов шасси на 900 верхними мотор - редукторами 2 управляющие стойками через рулевой кронштейн 3. После проворота стоек, корпус вращается вокруг оси трубопровода движением колесных мотор – редукторов до момента, пока открытая, разомкнутая область устройства не сравняется с контуром препятствия. Для дальнейшего прохождения препятствия выполняется подъем соответствующих стоек шасси сервоприводами 4 и далее по аналогии со схемой прохождения фланцевого соединения. После прохождения тройникового узла, роботизированное устройство повторяет весь процесс в обратной последовательности до возвращения в первоначальное состояние. Возврат в первоначальную точку необходим, т.к. наиболее частым препятствием на пути следования по трубопроводу являются опоры, установленные на бетонных или металлических стойках, на которых смонтирован трубопровод. Поэтому для преодоления данного препятствия, разомкнутая область устройства должна находиться снизу до возникновения потребности прохождения иных препятствий. Для более полного охвата трубопровода роботизированным устройством, разрабатывается мероприятие по полному замыканию кольца робота сегментом корпуса, способным расстыковываться и прятаться в теле корпуса после получения команды от оператора. Таким образом кольцевой корпус будет оставаться разомкнутым лишь непродолжительное время по необходимости, а все остальное время – замкнут.

Поскольку перечисленные препятствия, как правило, смонтированы в разных позициях и точках трубопровода, их преодоление предусматривает определенные технические решения, которые требуют наибольшей универсальности, поскольку предусматривать каждый способ в отдельности является ресурсо- и энергозатратным мероприятием

Заключение

В статье изложена основная концепция по созданию роботизированного устройствадля наружного обслуживания трубопроводов, а также скомпилирована и создана модель участка трубопровода с основными препятствиями.Роботизированное устройство управляется оператором по кабелю либо с применением дистанционных технологий.Роботизированное устройство наружного обслуживания позволит проводить диагностические и иные операции на внешней стенке трубопровода без остановки технологических процессов, дренирования и последующих мер, которые применяются для запуска роботов ВТД. А его форма не только позволит преодолевать встречающиеся препятствия, но и обеспечит полный охват стенок трубопровода. Роботизированное устройство также позволит расширить технологические возможности при проведении внутритрубной дефектоскопии трубопроводов среднего и высокого давления посредством диагностических колесных роботов с дистанционным управлением. Разработанное авторами устройство заявлено в качестве изобретения РФ № 2022101595 от 24.01.2022.

| Конфликт интересов Не указан. | Conflict of Interest None declared. |

Список литературы / References

- О Стратегии научно-технологического развития Российской Федерации / Указ Президента РФ от 01.12.2016 г. № 642 // Справ. - правовая система «Консультант Плюс».

- Энергетическая стратегия Российской Федерации на период до 2035 года [Электронный ресурс].– URL: https://minenergo.gov.ru/node/1026(дата обращения: 12.103.2022).

- Национальная программа "Цифровая экономика Российской Федерации" [Электронный ресурс].– URL: https://docs.cntd.ru/document/565341150?marker(дата обращения: 12.103.2022).

- СП 422.1325800.2018. Трубопроводы магистральные и промысловые для нефти и газа[Электронный ресурс]. – URL: https://docs.cntd.ru/document/554403580(дата обращения: 12.103.2022).

- Патент РФ № 2707306. Робот для технического контроля трубопроводов и сложных изгибных участков труб, 2019

- Патент RU 2707644 C1 от 28.11.2019. Опубликовано: 28.11.2019 Бюл. № 34

- Заявка на изобретение[Электронный ресурс]. – URL: https://www.fips.ru/registers-doc-view/fips_servlet(дата обращения: 12.103.2022).

- Козлова, Д.В. Цифровая трансформация нефтегазовой отрасли: барьеры и пути их преодоления / Д. В. Козлова, Д. Ю. Пигарев // Газовая промышленность. – 2020. – № 7(803). – С. 34-38.

- 9. Куликова, Е.С. Разработка и внедрение цифровых технологий в образовательный процесс в области транспортировки и хранения нефти, газа и продуктов их переработки / Е. С. Куликова, О. С. Кузьмин, Т. А. Куликова// Международный научно-исследовательский журнал. – 2021. – № 8-3(110). – С. 58-62. – DOI: 10.23670/IRJ.2021.110.8.085.

- Зацепин А, Ключевой инструмент цифровой трансформации. Нефтегазовая вертикаль. [Электронный ресурс]/ А. Зацепин, Д. Марисов // URL: http://www.ngv.ru/magazines/article/klyuchevoy-instrument-tsifrovoy-transformatsii/(дата обращения: 12.103.2022).

Список литературы на английском языке / References in English

- Strategii nauchno-tehnologicheskogo razvitija Rossijskoj Federacii [On the Strategy of Scientific and Technological Development of the Russian Federation] / Decree of the President of the Russian Federation from 01.12.2016 № 642 // Sprav. - pravovaja sistema «Konsul'tant Pljus». [in Russian]

- Jenergeticheskaja strategija Rossijskoj Federacii na period do 2035 goda [Energy Strategy of the Russian Federation for the Period up to 2035]. [Electronic resource] - URL: https://minenergo.gov.ru/node/1026 (accessed: 12.03.2022).[in Russian]

- National Program "Cifrovaja jekonomika Rossijskoj Federacii" [Digital Economy of the Russian Federation]. [Electronic resource] - URL: https://docs.cntd.ru/document/565341150?marker (accessed: 12.03.2022).[in Russian]

- SP 422.1325800.2018. Truboprovody magistral'nye i promyslovye dlja nefti i gaza [Main and Field Pipelines for Oil and Gas]. [Electronic resource] - URL: https://docs.cntd.ru/document/554403580 (accessed: 12.03.2022).[in Russian]

- Patent RF № 2707306. Robot dlja tehnicheskogo kontrolja truboprovodov i slozhnyh izgibnyh uchastkov trub [Robot for Technical Control of Pipelines and Complex Bending Sections of Pipes], 2019 [in Russian]

- Patent RU 2707644 C1 from 28.11.2019. Published: 28.11.2019 Issue № 34 [in Russian]

- Application for an Invention. [Electronic resource] - URL: https://www.fips.ru/registers-doc-view/fips_servlet (accessed: 12.03.2022).[in Russian]

- Kozlova, D.V. Cifrovaja transformacija neftegazovoj otrasli: bar'ery i puti ih preodolenija [Digital Transformation of the Oil and Gas Industry: Barriers and Ways to Overcome Them] / D. V. Kozlova, D. Ju. Pigarev // Gazovaja promyshlennost' [Gas Industry]. – 2020. – № 7(803). – pp. 34-38. [in Russian]

- Kulikova, E.S. Razrabotka i vnedrenie cifrovyh tehnologij v obrazovatel'nyj process v oblasti transportirovki i hranenija nefti, gaza i produktov ih pererabotki [Development and Implementation of Digital Technologies in the Educational Process in the Field of Transportation and Storage of Oil, Gas and Products of Their Processing] / E. S. Kulikova, O. S. Kuz'min, A. Kulikova // Mezhdunarodnyj nauchno-issledovatel'skij zhurnal [International Research Journal]. – 2021. – № 8-3(110). – pp. 58-62. – DOI 10.23670/IRJ.2021.110.8.085. [in Russian]

- Zacepin A, Kljuchevoj instrument cifrovoj transformacii. Neftegazovaja vertikal'. [A Key Tool of Digital Transformation. Oil and Gas Vertical.] [Electronic resource] / A. Zacepin, D. Marisov // URL: http://www.ngv.ru/magazines/article/klyuchevoy-instrument-tsifrovoy-transformatsii/ (accessed: 12.03.2022).[in Russian]