PROBLEMS MACHINING CUTTING SOUND-ABSORBING STRUCTURES FROM POLYMERIC COMPOSITE MATERIALS AND DYNAMICS OF TECHNOLOGICAL SOLUTIONS

Макаров В.Ф.1, Ширинкин В.В.2, Мешкас А.Е.3

1Доктор технических наук, профессор,

2Аспирант,

3Аспирант,

Пермский национальный исследовательский политехнический университет

ПРОБЛЕМЫ МЕХАНИЧЕСКОЙ ЛЕЗВИЙНОЙ ОБРАБОТКИ ЗВУКОПОГЛОЩАЮЩИХ КОНСТРУКЦИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ И ДИНАМИКА РАЗВИТИЯ ТЕХНОЛОГИЧЕСКИХ РЕШЕНИЙ

Аннотация

В статье рассмотрены проблемы обработки композиционных материалов и динамика развития технологических Авторами изучено применение роботизированной техники для повышения производительности процесса сверления композиционного материала, на основе полимерного связующего. Затронутые в статье проблемы мало изучены и требуют дальнейших исследований.

Ключевые слова: композиционный материал, обработка, роботизированный комплекс.

Makarov V.F.1 , Shirinkin V.V.2, Meshkas A.E.3

1Doсtor of Technical Sciences, professor,

2Aspirant,

3Aspirant,

Perm National Research Polytechnic University

PROBLEMS MACHINING CUTTING SOUND-ABSORBING STRUCTURES FROM POLYMERIC COMPOSITE MATERIALS AND DYNAMICS OF TECHNOLOGICAL SOLUTIONS

Abstract

The article deals with the problem of processing of composite materials and the dynamics of technological solutions. Author researched the use of robotic technology to improve drilling process efficiency of composite material based on a polymer binder. Problems, which were analyzed in the article, are poorly researched and require further studies.

Keywords: composite material, machining cutting, robotic complex.

Актуальным и востребованным направлением модернизации авиационно-космической продукции на сегодняшний день является применение полимерных композиционных материалов в отработанных вариантах конструкций из металлических материалов. Прогрессивные свойства композиционных материалов позволяют зачастую значительно повысить эксплуатационные характеристики конечного продукта. Также особенности, технологического процесса получения деталей из полимерных композиционных материалов, позволяющие, как правило, уменьшить объем последующей механической обработки, путем получения сложных профильных поверхностей при формовании деталей. В настоящее время в связи с поэтапно вводимыми санкциями еще более актуальными становятся вопросы как проектирования и изготовления композиционных материалов так и их обработки.

Но, несмотря на то, что получаемые в процессе полимеризации детали и сборочные единицы имеют окончательно сформированный профиль, потребность в механической обработке остается. Наиболее распространенными методами обработки композиционных материалов является механическая (лезвийная) обработка. Одной из основных причин ограниченного применения немеханических методов формообразования отверстий, таких как гидравлическая струйная, электрофизическая или лазерная обработки заключается в том, что многие детали и сборочные единицы имеют требования по обеспечению формообразования глухих отверстий. Второй, немаловажной, причиной является негативное влияние на композиционный материал воды или других жидкостей и высоких температур.

При механической обработке, на высоких скоростях резания (свыше 20м/мин, при сверлении отверстий диаметром до 6мм), происходит резкое увеличение температуры в зоне резания, что приводит к изменению структуры матрицы и налипанию связующих смол на режущие кромки инструмента, ухудшению отвода теплоты из зоны резанья, повышенному износу режущего инструмента и деструкции ПКМ в зоне резанья. По результатам исследования снижение механических свойств ПКМ марок ВПС-33, ВПС-34 и ПУ-4Э-2М начинается, в среднем, при температурах выше 150 °С. [1]

Присутствие полимерных веществ в материале и их деструкция, возникающая под действием механических усилий и термических воздействий, приводит к уникальным явлениям, которые возникают в зоне резанья.

В общем случае, характер процесса резанья определяется видом использованной основы (наполнителя). Для всех видов волокон характерно линейно-упругое деформирование с последующим разрушением. Углеродное волокно и стекловолокно отличаются хрупкостью при разрыве под действием различных нагрузок: изгибающих, растягивающих и срезающих.

Механическая лезвийная обработка конструкций из ПКМ, как правило, заключается в снятие технологического припуска по контуру детали, поверхностном фрезеровании, перфорировании поверхности, сверлении отверстий и точении. Процесс лезвийной механической обработки конструкций из ПКМ значительно отличается от обработки традиционных металлических конструкций, представляя собой, в сущности, стирание материала.

По данным ученых Барнаульского Государственного Технического Университета, при сверлении композитов, распределение упругих отжатий отличается от упругих деформаций при сверлении металлов: в зависимости от направления, плотности армирующих волокон, общего характера распределения фаз волокно – наполнитель, упругие деформации в различных направлениях различны. Это может приводить к возникновению достаточно больших отклонений от заданной геометрической формы обрабатываемой поверхности [2].

К инструменту для обработки деталей из углепластиков, стеклопластиков, сотовых и трубчатых конструкций предъявляются высокие специфические требования. Проблемы, характерные для обработки деталей из ПКМ: расслоение деталей, перегрев, образование заусенцев, абразивный износ режущего инструмента. Свойства полимерных матриц не оказывают прямого влияния на выбор режущего инструмента. Процесс резанья матрицы характеризуется низким модулем упругости, малой прочностью, высоким относительным удлинением при разрыве и, что важнее всего, низкой термостойкостью полимеров. Последняя существенно ограничивает допустимую производительность резанья всего композиционного материала с полимерным связующим. Принимая во внимание, что расплавленный материал матрицы может налипать на режущую кромку инструмента и как следствие ухудшать отвод теплоты и повышать скорость износа инструмента. При подборе оптимального режущего инструмента основное значение имеет вид наполнителя полимерного композиционного материала. Для углепластиков и стеклопластиков рекомендуется использовать режущий инструмент, изготовленный с применением вольфрамокобальтовых сплавов, аналогичных покрытий и режущий инструмент с применением алмазов. Примеры режущего инструмента, изготовленного с применением алмазов, представлены на рис. 1. [3]

Рис. 1 - Бор с алмазным покрытием (гальваническое) фирмы Supfir, с диаметром рабочей части - 2,0 мм, алмазный порошок от 80/63 до 125/100 мкм (изображен слева) и бор со спеченной алмазной головкой диаметром рабочей части - 1,6 мм, характеристики алмазного порошока 160/125 или 200/160 мкм (изображен справа)

Одним из перспективных направлений производства изделий из полимерных композиционных материалов является изготовление конструкций обладающие свойствами заглушать шумы. Благодаря этому свойству конструкции из полимерных композиционных материалов, организовано производство звукопоглощающих панелей для авиационных двигателей типа ПС-90, ПС-90-А, ПС-90А2, ПД-14 и др.

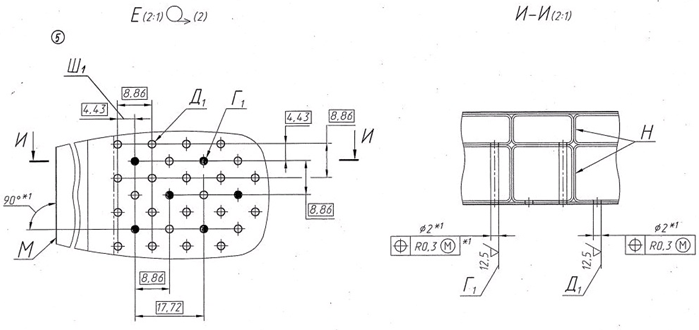

Звукопоглощающие конструкции содержат множество отверстий, большую часть которых составляют отверстия ø1,6 Н16 и ø2 Н16. Отверстия ø1,6 Н16 и ø2 Н16 имеют зависимые позиционные допуски и предназначены для обеспечения снижения звукового давления вызываемого работой авиационного двигателя (см. рис. 2).

Рис. 2 - Схема расположения отверстий ø2 Н16 с зависимыми позиционными допусками на сборочной единице двигателя ПС-90-А2

Основными материалами кожухов является препрег стеклотекстолита марки ВПС-33 и препрег на основе углеродной ленты ПУ-4э-2м. Препрег стеклотекстолита марки ВПС-33 получается путем пропитки стеклоткани марки Т-10-14 или Т-10-80 по ГОСТ 19170 эпоксидным связующим марки ЭНФБ-2м по ТУ 1-595-25-494. Препрег предназначается для изготовления средне- и слабонагруженных деталей и агрегатов, работающих в интервале температур от минус 60°С до плюс 100°С. Препрег ПУ-4э-2м представляющий собой углеродную ленту ЭЛУР-П-А, ЭЛУГ-0,08ПА по ГОСТ 28006, пропитанную эпоксидным связующим ЭНФБ-2м и предназначенный для изготовления деталей и агрегатов конструкционного назначения, работающего в интервале температур от минус 60°С до плюс 150°С.[4]

В рассматриваемых кожухах основной трудностью в рамках выполнения требований к качеству отверстий ø1,6 и 2,0 мм является перерезание материала перегородок ячеек и как следствие поломка режущего инструмента и попадание фрагментов режущего инструмента во внутренние полости конструкции. Данная ситуация возникает из-за необходимости обеспечения требований позиционного расположения отверстий ø 1,6 и 2,0 мм и невозможность обеспечения точного позиционирования режущего инструмента перпендикулярно плоскости детали при сверлении с применением машина сверлильная, ручная, пневматическая, марки СМ 21-6-12000. В связи с этим, также, существует актуальная проблема по повышению производительности процесса перфорации кожухов и влияния вредных факторов на человека.

Этапы решения вышеуказанных проблем выглядят следующим образом:

- При сверлении отверстий ø1,6 и 2,0мм., используют сверла марки y/xb REF 1016 (HSSCO), производства компании IZAR (Испания) [5] и пневматическую, ручную дрель марки СМ 21-6-12000.

- В ходе опытно промышленных испытаний, эмпирическим путем определена оптимальная скорость резанья, с применением сверл фирмы IZAR которая составила 6000 об/мин при ручной подаче (не является постоянной). При перфорации с использованием ручной дрели марки СМ 21-6-12000 одним сверлом марки y/xb REF 1016 (HSSCO), в среднем, удается просверлить 155-195 отверстий, соответствующих требованиям конструкторской документации. При перфорации отверстий, выполняемой на роботизированном комплексе фирмы «KUKA», одним сверлом марки y/xb REF 1016 (HSSCO), в среднем, удается просверлить 1990-2010 отверстий, соответствующих требованиям конструкторской документации. Необходимо отметить, что при использовании роботизированного комплекса кроме существенного повышения производительности производственного процесса, исключается проблема поломки сверл и наличия посторонних предметов в элементах конструкции. Это обеспечивается точным (перпендикулярным) позиционированием шпинделя относительно плоскости обрабатываемой поверхности.

- Следующим этапом является проведение опытно промышленных испытаний на образцах, с целью подбора режущего инструмента, работающего на максимальных скоростях резанья, возможных для роботизированного комплекса KUKA и отработка операций фрезерования для повышения эффективности производственного процесса в целом.

Литература

- Отчет по НИР №934-051-011-2010 «Исследование прочности и устойчивости трубчатых панелей из стекло- и углепластиков», с. 4

- Марков А.М. Технологические особенности механической обработки деталей из композиционных материалов. // журнал «Наукоёмкие технологии в машиностроении». М., Издательство «Машиностроение», №7(37), 2014, с.3-8

- Официальный сайт URL: http://www.sapphire.ru (дата обращения 20.03.2015)

- Выписки из требований ТУ1-595-10-846 на препрег ВПС-33 и ТУ 1-595-43-500-96 на препрег ПУ-4э-2м.

- Official website “IZAR CUTTING TOOLS” URL: http://www.izartool.com/es//productos.html (data obrashhenija 20.03.2015)

References

- Otchet po NIR №934-051-011-2010 «Issledovanie prochnosti i ustojchivosti trubchatyh panelej iz steklo- i ugleplastikov», s. 5,6

- Markov A.M. Tehnologicheskie osobennosti mehanicheskoj obrabotki detalej iz kompozicionnyh materialov. // zhurnal «Naukojomkie tehnologii v mashinostroenii». M., Izdatel'stvo «Mashinostroenie», №7(37), 2014, s.3-8

- Oficial'nyj sajt URL: http://www.sapphire.ru (data obrashhenija 20.03.2015)

- Vypiski iz trebovanij TU1-595-10-846 na prepreg VPS-33 i TU 1-595-43-500-96 na prepreg PU-4je-2m.

- Official website “IZAR CUTTING TOOLS” URL: http://www.izartool.com/es//productos.html (data obrashhenija 20.03.2015)