EARLY DEFECT OF OIL FILLED TRANSFORMER

РАННЯЯ ДЕФЕКТАЦИЯ МАСЛОНОПОЛНЕННОГО ТРАНСФОРМАТОРА

Научная статья

Мищенко М.Е.¹, Моногаров С.И.²

1, 2 ФГБОУ ВПО «Кубанский государственный технологический университет», Краснодар, Россия

2 Армавирский механико-технологический институт, Армавир, Россия

Анотация

Вопросы диагностики электрооборудования в последнее время приобретают все большую актуальность по целому ряду причин. Прежде всего за последнее десятилетие произошел резкий рост доли оборудования, отработавшего нормативный срок службы. В России доля такого оборудования уже к 2000 году превысила 50% всех установленных мощностей. Кроме того, в результате перехода к рыночным отношениям и недофинансирования в течение ряда лет, в необходимых объемах проведения планово-профилактических работ, снизились качество и надежность энергоснабжения, и значительно увеличилась повреждаемость электрооборудования.

Ключевые слова: дефектация, трансформатор

Key words: defectation, transformator

В частности, в энергосистемах России такое положение характерно для трансформаторов на подстанциях 35-750 кВ, являющихся одним из важнейших элементов, определяющих надежность электроснабжения. По данным анализа повреждаемости силовых трансформаторов, проведенного «ОРГРЭС», из общего числа отказов трансформаторов около 60% их приходится на трансформаторы с наработкой более 12 лет, и при этом около 45% всего парка трансформаторов имеют срок службы более 20 лет. К тому же в последнее время в энергосистемах России опасными факторами стали длительные повышения напряжения и постоянный рост мощности коротких замыканий.

Все это ставит проблему оценки состояния и прогнозирования работоспособности и остаточного ресурса на одно из первых мест в системе обслуживания. При этом все большее внимание уделяется разработке методов и систем диагностики, которые позволяют контролировать состояние оборудования в процессе эксплуатации.

Одним из показателей состояния электрооборудования является работоспособность изоляции. В качестве изоляции в масляном трансформаторе используется твердые материалы и жидкие, такие как масло.

Трансформаторное масло играет двоякую роль. С одной стороны оно выступает в роли изоляционного компонента, а с другой стороны является охлаждающей средой, контактирующей со всеми внутренними конструктивными элементами оборудования. Поэтому контроль характеристик масла позволяет определить его собственную работоспособность, состояние твердой изоляции, также состояние меди и железа, таким образом, оно является одним из основных показателей состояния трансформатора.

В процессе эксплуатации маслонаполненного оборудования залитое в него масло под действием различных факторов изменяет свои химические и электрофизические свойства. В результат ухудшаются электроизоляционные свойства масла, продукты старения масла в виде осадка накапливаются на активных частях оборудования (обмотках и магнитопроводах), затрудняя отвод тепла от них, ускоряя старение целлюлозной изоляции и ухудшая ее электроизоляционные свойства. Главным фактором, обуславливающим старение масла, являются окислительные превращения входящих в его состав углеводородов, смолистых и сернистых продуктов. По физико-химическим характеристикам масла судят: о состоянии масла - старении, загрязнении, увлажнении, деструкции масла; о состоянии твердой изоляции - деструкции, увлажнении, загрязнении; о нарушении герметичности в устройстве защиты масла.

Показателями качества масла являются

- Электрическая прочность (пробивное напряжение в стандартном маслопробойнике) является важнейшей характеристикой для оценки работоспособности изоляции. Чистое трансформаторное масло, свободное от воды и других примесей, обладает очень высокой электрической прочностью. Наличие в масле очень небольших количеств влаги и различных примесей резко снижает его электрическую прочность.

- Кислотное число количество миллиграмм едкого калия, необходимого для нейтрализации всех свободных кислот, содержащихся в 1 грамме масла. Оно характеризует степень окисления масла под воздействием эксплуатационных факторов.

- Температура вспышки в закрытом тигле - температура при которой пары масла, нагреваемого в закрытом сосуде, образуют с воздухом смесь, вспыхивающую при поднесении к ней пламени.

- Наличие механических примесей и свободной воды (визуально). Появление примесей в столь больших количествах свидетельствует о грубых дефектах, связанных с наличием мест истираний внутри оборудования.

Таким образом контролируя выше перечисленные параметры вероятность предотвратить аварийную ситуацию значительно возрастает.

Одним из современных видов дефектации является ИК-диагностика, позволяющая заметить проблему еще на ранний стадии развития и своевременно ее устранить.

Плюсами такой технологии является:

- возможность обследования объектов без снятия напряжения;

- возможность классификации дефектов по степени их опасности;

- возможность объективного документирования обнаруженных дефектов.

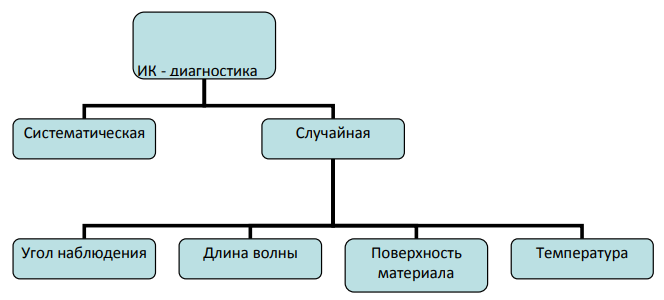

Но также стоит учесть, что данный метод дефектации имеет свою специфику. При проведения подобного контроля необходимо учесть следующие факторы: коэффициент излучения материала, солнечная радиация, скорость ветра, расстояние до объекта, значение токовой нагрузки, тепловое отражение и т.п. Таким образом, при дефектации подобным способом, основополагающим является выявление максимально количества факторов, которые могут повлиять на показания прибора. Так если говорить о коэффициенте излучения материала, то только в общем виде он зависит от четырех параметров: длины волны, угла наблюдения, поверхности контролируемого объекта и температуры. Температура объекта влияет на коэффициент излучения материала и является весьма изменчивой в течении суток, времени года, а также при разных погодных условиях. Немаловажным фактором является угол наблюдения.

Рисунок 1. Погрешности, возникающие при ИК- диагностике.

На рисунке 1 предоставлены некоторые погрешности, возникающие при ИК - диагностики трансформаторного оборудования, которые необходимо учесть. Систематическая погрешность, является особенностью самого прибора:

- Спектральный диапазон;

- Погрешность изменения температуры;

- Чувствительность;

- Диапазон измеряемых температур;

- Формат изображения;

- Количество сохраняемых изображений;

- Температурные условия работы.

Стоит также учесть, что:

- Тепловыделение, создаваемое каким – либо дефектом в трансформаторе, будет приглушаться естественным тепловыделением от обмоток и магнитопровода;

- При работе охладительных систем также возникают не точности измерения, связанные с циркуляцией трансформаторного масла;

Помимо дефектного участка источниками тепла также являются: массивные металлические части трансформатора, токоведущие части вводов, контактные переключатели РПН.

Опыты показали, что ИК-диагностика трансформаторов может выявить следующие проблемы:

- Возникновение магнитных полей рассеяния в трансформаторе за счет нарушения изоляции отдельных элементов магнитопровода (консоли, шпильки и т.п.);

- Нарушение в работе охлаждения систем (маслонасосы, фильтры, вентиляторы и т.п.) и оценка их эффективности;

- Изменение внутренней циркуляции масла в баке трансформатора (образование застойных зон) в результате шламообразования, конструктивных просчетов, разбухания или смещения изоляции обмоток (особенно у трансформаторов с большим сроком службы);

- Нагревы внутренних контактных соединений обмоток НН с выводами трансформатора;

- Витковое замыкание в обмотках встроенных трансформаторов тока;

- Ухудшение контактной системы некоторых исполнений РПН и т.п.

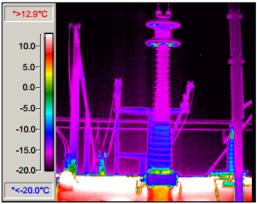

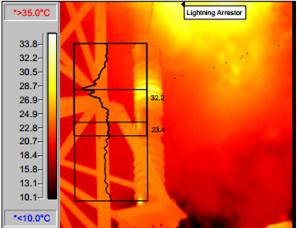

Рис 2. Изображение дефектного изолятора

Рис. 3. Изображение дефектного разрядника

Одним из новых направлений, по контролю параметров трансформатора и его ранней дефектации, стали системы автоматического управления (АСУ), позволяющие своевременно предотвратить негативные последствия, возникающие в результате выхода из строя трансформаторного оборудования. Неотъемлемыми плюсами таких систем является возможность своевременное реагирование на различные аварийные ситуации возникающих при эксплуатации трансформаторного электрооборудования.

Такая возможность возникла в связи с появлением качественного программного обеспечения, на «софт рынке».

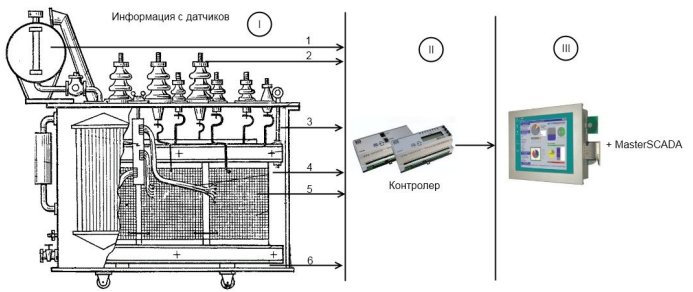

Рассмотрим “MasterSCARDA” один из отечественных программных продуктов подобного рода.

Логика работы подобной АСУ, с учетом контролирования двух параметров, температуры обмотки и трансформатора, представленна на рисунке 3.

Рисунок 4. Логическая структура автоматического контроля температуры масла и обмотки трансформатора

Логика программы заключается в сравнении номинальных значений параметров, с текущими показателями датчиков. Так первое условие проверяет значение текущей температуры обоих параметров с заданной величиной (t1). По результатам условия программа принимает следующее решение: в случае превышения текущей температурой номинального значения включается система принудительного охлаждения, если рост температуры продолжается до заданного значения (t2), выполняется следующий блок программы, включение циркуляции насоса, при не изменении ситуации на пульт оператора выдается сигнал о не исправности, при дальнейшем росте температуры до (t4) автоматика отключит трансформатор от сети.

Данная система может быть реализована на основе термосигнализатора. Преимущество будет заключаться в простоте эксплуатации, но необходимо учитывать, что система может настраиваться на режим принудительного охлаждения и циркуляции масла, или только на режим принудительного охлаждения. Что приводит к возникновению погрешностей в измерениях, а также необходимости в создании обратной связи, которая будет корректировать работу системы в зависимости от типа применяемого охлаждения в данный момент, в свою очередь это повлияет на удорожание конструкции и увеличение вероятности отказа измерительного оборудования.

Наиболее удобным аналогом терморегулятора с обратной связью будет микропроцессор.

Рисунок 5. Структура работы АСУ для ранней дефектации масляного трансформатора.

На рисунке 4 представлена работа АСУ. Римской один отмечена область в которой расположен исследуемый трансформатор и 6 датчиков, контролирующих разные текущие параметры(температуру масла, обмоток, текущий ток, напряжение и т.д. ) выходные величины подаются на входы контролера, обеспечивающего логику и автоматизацию работы автоматической системы управления. Затем все полученные контролером данные выводятся на дисплей компьютера с установленным программным обеспечением (римская 3).

Связь контролера и компьютера может происходить как посредством TCP/IP протокола, то есть интернет, так и с помощью COM-порта. Обработка полученных данных с контролера и их вывод на дисплей проводятся посредством OPC – сервера, пример которого предоставлен на рисунке 5.

Рисунок 6. Пример работы OPC – сервера.

На риснуке 5 видно как ОРС – сервер получает данные, обозначенные цифрой 1 от оборудования, которые поступаю на вычислитель, в зависимости от полученных результатов OPC выдаст выходной сигнал на оборудование (цифра 2), в зависимости от которого будет изменяться логическое решение программы. Преимуществом применения данного сервера также является визуальный контроль, ведущийся посредством компьютера (Графическая оболочка – монитор) а также возможность ведения журнала, который хранит в себе все входные и выходные величины, а также действия проводимые сервером, что в будущем может помочь с анализом возникшей проблемы, посредством сформированного отчета.

Таким образом, можно сказать, что автоматизированные системы управления для электрооборудования являются перспективным направлением в развитии авотматического контроля электрооборудования в связи с удобностью их использования, возможностью полной автоматизации процесса.

Литература

1. Давиденко И.В. Диссертация Разработка системы многоаспектной оценки технического состояния и обслуживания высоковольтного маслонаполненного электрооборудования. – 2009г. – 462с.

2. Бажанов С.А., Кузьмин А.В., Вихров М.А.. Основные положения методики инфракрасной диагностики электрооборудования и ВЛ. – 2000г.

3. Костин В.Н., Монтаж и эксплуатация оборудования систем электроснабжения. Учебное пособие. – СПб. СЗТУ 2004г.- 184с.

4. Jeff Sullivan. Infrared diagnostic of substation feeder problems.

References

Давиденко И.В. Диссертация Разработка системы многоаспектной оценки технического состояния и обслуживания высоковольтного маслонаполненного электрооборудования. – 2009г. – 462 с.

Бажанов С.А., Кузьмин А.В., Вихров М.А.. Основные положения методики инфракрасной диагностики электрооборудования и ВЛ. – 2000 г.

Костин В.Н., Монтаж и эксплуатация оборудования систем электроснабжения. Учебное пособие. – СПб. СЗТУ 2004г.- 184 с.

Jeff Sullivan. Infrared diagnostic of substation feeder problems.